基于MVR热泵精馏的混合醇热集成分离工艺

2015-07-24杨德明谭建凯王颖蒋宇高晓新

杨德明,谭建凯,王颖,蒋宇,高晓新

(常州大学石油化工学院,江苏 常州 213164)

常规精馏工艺是高温热源向塔底供热,塔顶蒸汽潜热用低温冷源把热量移走,造成了热量的不可逆性,导致热力学效率较低,能耗较高。但该过程也为能量的高效利用提供了可能。机械蒸汽再压缩(MVR)热泵技术[1-2]是基于蒸汽潜热再利用的一种非常高效的节能手段,而热量集成技术[3-5]则是从热力学效率角度出发,对能量进行有效合理的匹配。利用MVR 热泵技术回收精馏塔塔顶蒸汽的潜 热[6-8],再根据分离塔系的温度差,应用热集成技术,可最大程度地发挥精馏过程的节能优势。目前有关MVR 热泵热集成的研究很少见有文献报道。

本工作以煤化工副产的混合醇四元物系的分离为研究对象,采用Aspen Plus 化工流程模拟软件,研究该物系的MVR 精馏工艺,在此基础上,按能量匹配原则,对分离塔系进行热量集成,从能耗和年总费用两方面评价热集成MVR 热泵精馏工艺,预期为类似物系的分离提供一条高效节能的工艺 路线。

1 基础数据与评价函数

1.1 基础数据

进料条件:处理量5000kg/h,饱和液体。其中含正丙醇(NPA)0.25(摩尔分数,下同)、异丙醇(IPA)0.30、正丁醇(NBA)0.20 及异丁醇(IBA)0.25,要求分离得到的各组分纯度均不小于0.995。公用工程条件:冷却水进口温度为33℃、出口温度为38℃;塔底采用0.3MPa 饱和蒸汽加热。

热力学状态方程的选用,对精馏模拟计算结果的准确性影响很大。混合低碳醇属于极性体系,具有二元交互作用参数,故选择NRTL-RK 计算模型,即采用NRTL 方程计算液相活度系数,采用RK 方程计算气相逸度系数。精馏塔计算选用软件中的Radfrac.模型,塔板采用浮阀塔盘。

1.2 操作压力

操作压力往往会影响组分间的相对挥发度[7],因而在一定分离条件下,选择最优操作压力,可增加被分离组分间的相对挥发度,从而减少回流比和理论板数,以达到节约能耗和投资的目的。对于本研究体系,各组分间的平均相对挥发度与操作压力的关系见图1。可见,操作压力越低,组分间的平均相对挥发度越大,越有利于分离。但考虑到塔顶的冷源采用冷却水冷却,因此操作压力不能太低。由此规定BPA 与IPA、IPA 与NBA 分离塔的操作压力分别为0.024MPa 和0.012 MPa。而对于 NBA-IBA 体系,随压力的减小其相对挥发度增大的幅度并不大;而且在NBA 高浓度区域,压力越低,组分间的相对挥发度更小。综合考虑,规定NBA与IBA 分离塔的操作压力为0.091MPa。

图1 相对挥发度与压力关系

1.3 评价函数

最优工艺及操作条件的择优是以TAC(total annual cost),即年总费用最小为依据。TAC 由操作费用OC(operating cost)和年均设备费用CI(capital investment)构成。操作费用包括塔顶冷却水费用、塔底加热蒸汽费用及压缩机电费;设备费用包括精馏塔塔体、塔盘、压缩机及换热器费用,计算公式如式(1)~式(3)[2-3]。

式中,TAC 为年总费用,万元/年;θ为设备折旧年限,取10;0.5 为板间距,m;α β γ、 、 分别为冷却水、蒸汽及电的单价,分别取0.35 元/t、200元/t 及0.8 元/kW;cp为水的比热容,4.18kJ/(kg·℃);tΔ 为冷却水的进出口温差,5℃;r 为水蒸气的冷凝潜热,2177kJ/kg;QC、QB、QFB、PW分别为塔顶与塔底的热负荷及压缩机的功耗,由模拟计算得到;ξ 、δ 、σ 、ψ 分别为精馏塔塔体、塔盘、压缩机及换热器的换算造价因子,取1250 元/m3、35 元/块浮阀、150 元/(kW·h)、800 元/m2;D、NT、AT、分别为塔径、塔板数及总换热面积,由模拟计算得到。

对如何优化各工艺参数以求取各工艺的最优TAC,本文采用了Aspen Plus 软件中的灵敏度分析模块(sensitivity analysis module),求取各工艺的最优操作参数与设备参数,代入TAC 计算公式。

2 常规精馏与不带热集成的MVR 热泵精馏工艺

2.1 常规精馏工艺

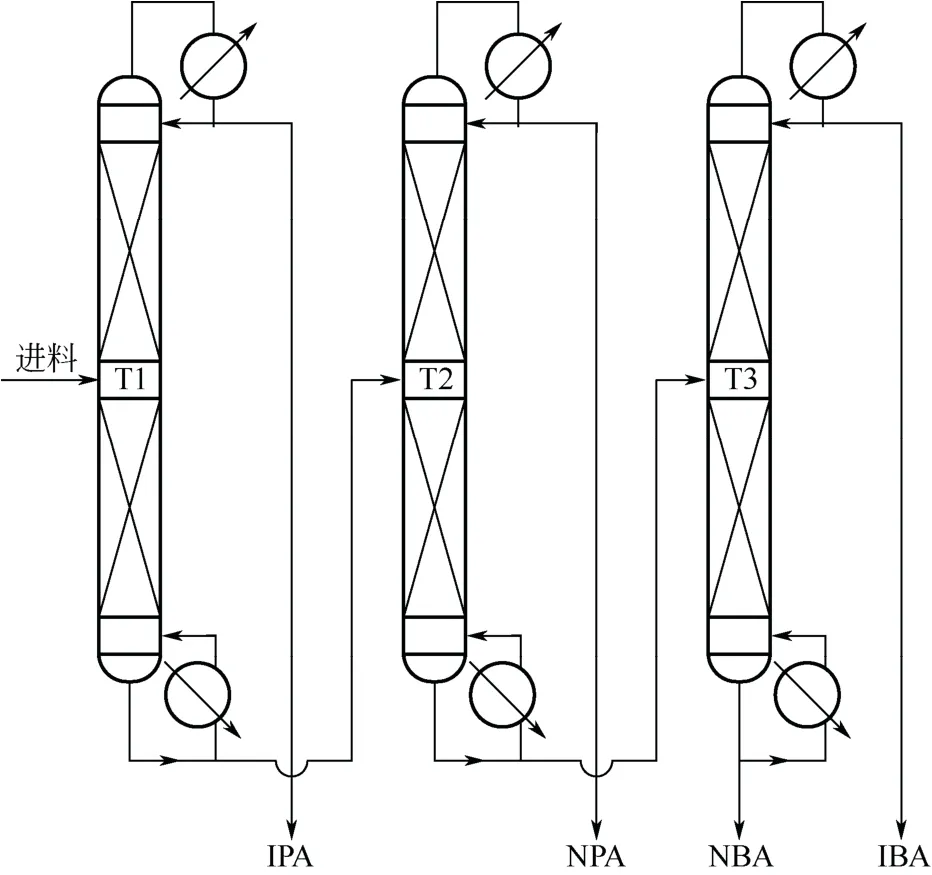

多组分的常规精馏,存在着分离序列优化的问题。模拟计算结果表明本体系的常规精馏其各种分离序列得到的结果相当,因此常规精馏采用顺序分离序列进行模拟,以此作为评价各种MVR 精馏工艺的基础。常规精馏顺序分离工艺见图2,按照组分沸点的高低,依次分出IPA、NPA、IBA 和NBA共4 个组分。模拟结果见表1,过程的热力学效率计算参考文献[9]。

图2 常规顺序分离工艺(方案Ⅰ)

表1 常规精馏工艺模拟结果

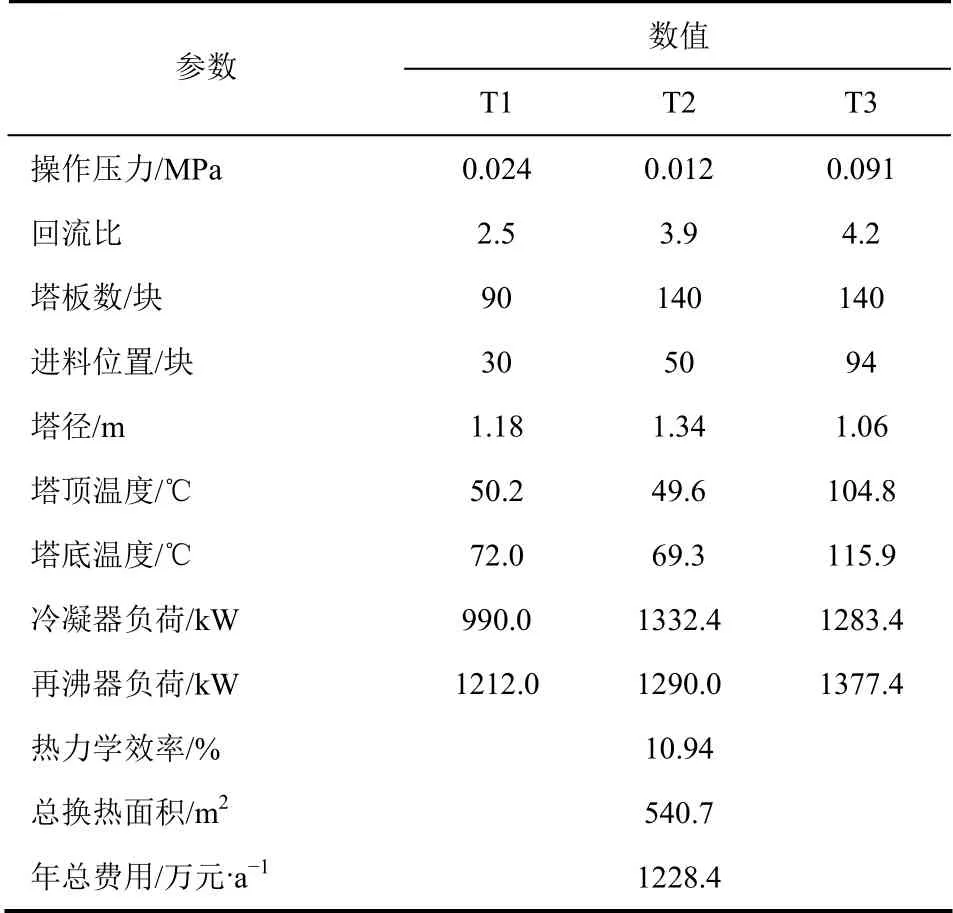

2.2 不带热集成的MVR 热泵精馏工艺

常规精馏工艺是高温热源向塔底供热,塔顶蒸汽潜热用低温冷源把热量移走,造成了热量的不可逆性和能量的严重浪费。为此,把MVR 热泵技术应用于以上常规顺序分离工艺,提出了如图3 所示的不带热集成MVR 热泵精馏工艺,即塔顶蒸汽通过压缩,提高蒸汽的压力和温度后,给自身塔底再沸器供热,充分利用塔顶蒸汽的潜热,以达到大幅度节能的效果。图中C1、C2 和C3 均表示塔顶蒸汽压缩机。

图3 无热集成MVR 精馏工艺(方案Ⅱ)

MVR 热泵精馏工艺要满足两个条件:①塔顶压缩蒸汽与塔底物料有一定的传热温差;②塔顶蒸汽的冷凝负荷与塔底物料汽化所需热量的匹配。考虑到塔底再沸器的换热面积,规定塔顶蒸汽与塔底物料的传热温差不小于10℃,以此确定塔顶蒸汽压缩机的压缩比。无热集成MVR 热泵精馏工艺模拟结果见表2。

由表2 可知,T1、T2 和T3 塔顶压缩蒸汽的饱和温度与各自塔底的传热温差分别为11.6℃、10.7℃和11.8℃,均大于10℃,满足换热温差的要求。再者,从热量的匹配来看,T1 和T3 的塔顶压缩蒸汽的冷凝负荷均略小于塔底需要的热量,因此设置辅助再沸器,需要补充的热量分别为233.8kW 和160.4kW。比较表1 和表2 的数据,不难看出,不带热集成的MVR 精馏工艺比常规精馏工艺节能约54%,节省TAC 约59.5%,热力学效率则提高了9.95%。

3 带热集成的MVR 精馏工艺

对于多塔分离过程,采用热集成可以降低能耗。而常规的热集成精馏过程是通过各塔操作压力的不同,形成一定的差压来实现冷源与热源传热温差的匹配。某些情况下,差压精馏在满足换热温差的同时,往往会造成体系相对挥发度的减小,反而不利于组分的分离,本文研究的体系就存在这种情况。再者,常规的热集成精馏工艺,其中必定有一个塔的塔顶蒸汽其冷凝潜热无法利用,必定有一个塔的塔底供热是由界外提供的,因而无法达到最佳的节能效果。采用MVR 热泵技术,各塔的塔顶蒸汽均可以充分利用,塔底无需由外界供热或补充少些热量。因此,在2.2 节研究的不带热集成的MVR 精馏工艺基础上,结合2.1 节的常规精馏工艺模拟结果,依据各塔顶塔底的温差及各塔顶塔底的热负荷大小,提出了图4~图7 共4 种带热集成的MVR精馏工艺。

表2 无热集成MVR 精馏工艺模拟结果

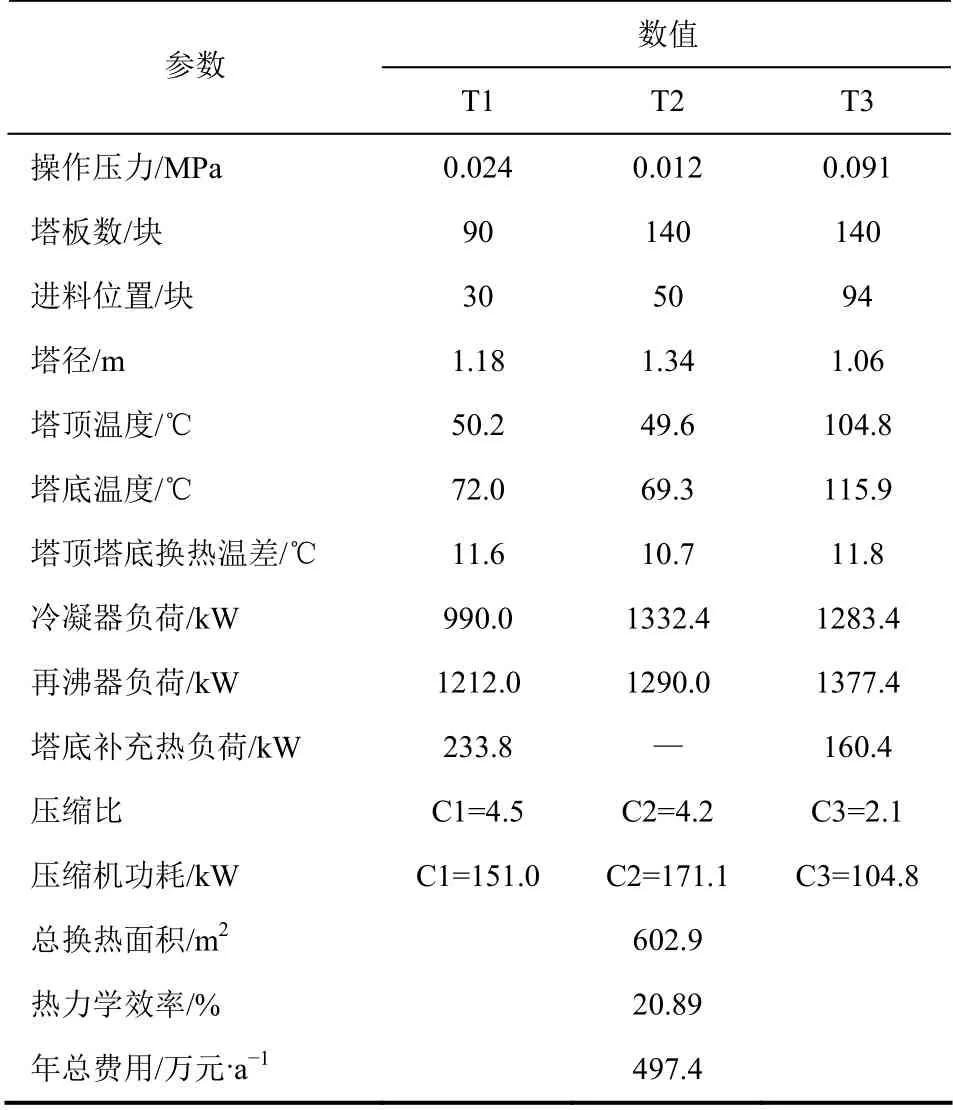

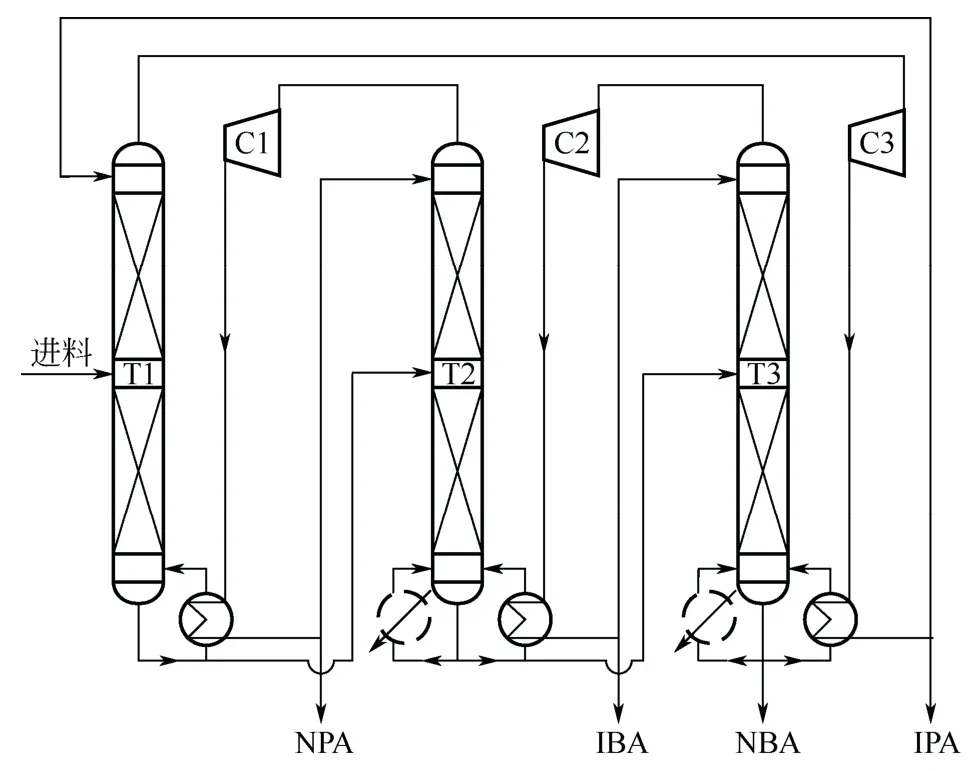

与图6 和图7 相比,图4 和图5 均采用两台压缩机,节省了投资费用。图4 中,T1 塔顶蒸汽压缩后给T3 塔底供热,T2 塔顶蒸汽压缩后给自身塔底供热,而温度较高的T3 塔顶蒸汽则直接给T1 塔底供热。图5 中,T1 塔顶蒸汽压缩后给自身塔底供热,T2 塔顶蒸汽压缩后给T3 塔底供热,而温度较高的T3 塔顶蒸汽则直接给T2 塔底供热。图6 和图7 均采用3 台压缩机,图6 采用了顺沸点梯度流程,即T1 塔顶压缩蒸汽给T2 塔底供热,T2 塔顶压缩蒸汽给T3 塔底供热,T3 塔顶压缩蒸汽给T1 塔底供热。图7 采用了逆沸点梯度流程,即T1 塔顶压缩蒸汽给T3 塔底供热,T2 塔顶压缩蒸汽给T1 塔底供热,T3 塔顶蒸汽压缩给T2 塔底供热。为满足塔顶与塔底热负荷的匹配,某些塔的塔底增设了辅助再沸器,以虚线表示。

图4 带热集成MVR 精馏工艺1(方案Ⅲ)

图5 带热集成MVR 精馏工艺2(方案Ⅳ)

图6 带热集成MVR 精馏工艺3(方案Ⅴ)

图7 带热集成MVR 精馏工艺4(方案Ⅵ)

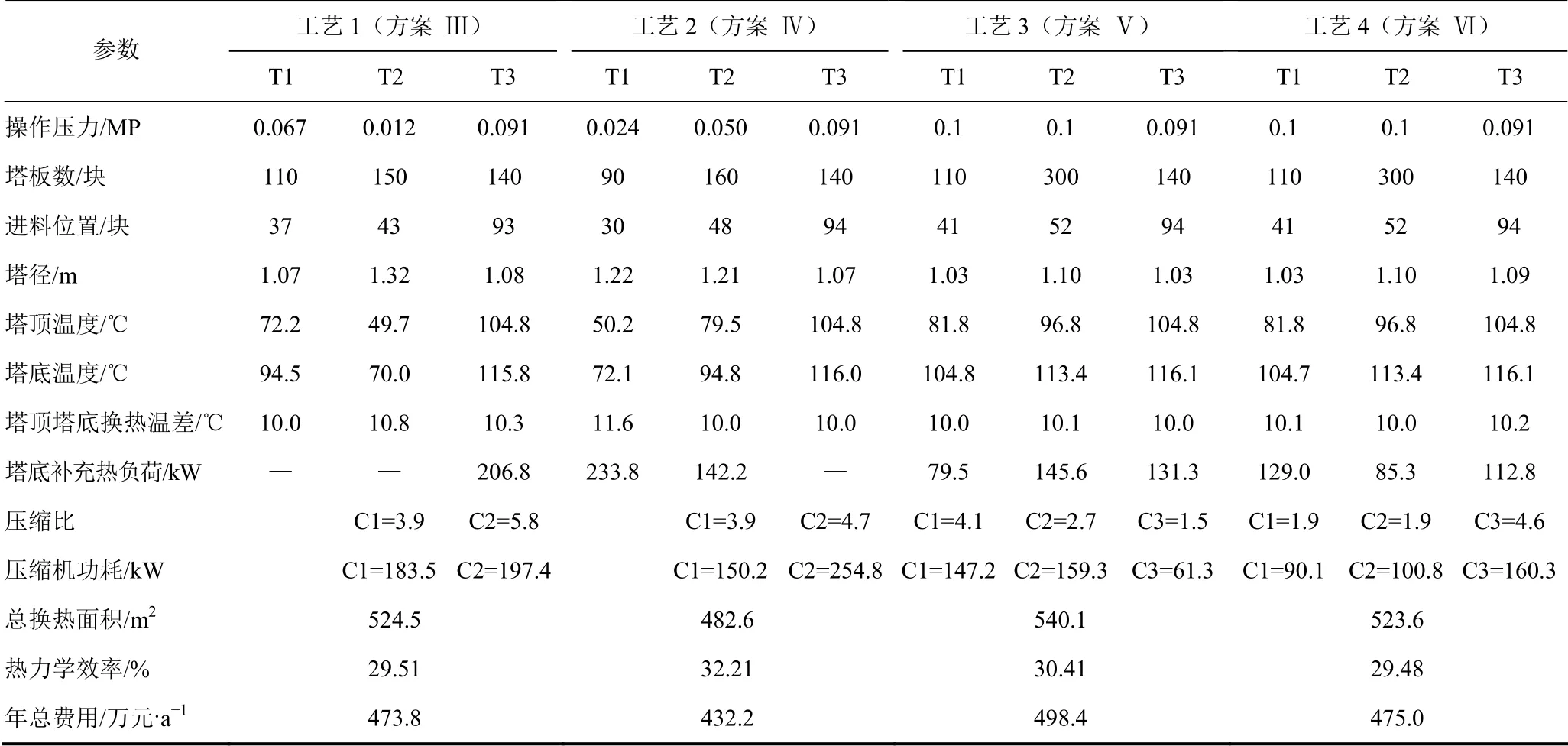

由于T3 塔的分离能耗最高,而T3 塔的操作压力对能耗又最为敏感,因此保持T3 塔的操作压力不变(0.091MPa),其他两个塔的操作压力分别依据各塔顶压缩蒸汽的饱和温度不低于与之换热的塔底物料温度10℃的原则来确定。以上4 种热集成MVR 精馏工艺模拟结果见表3。

表3 带热集成MVR 精馏工艺(1~4)模拟结果

带热集成的MVR 精馏工艺1 和工艺2 充分利用了常规热集成和MVR 的节能原理,即把温度较低的T1 和T2 塔顶蒸汽通过压缩后给相应的塔底供热,而温度相对较高的T3 塔顶蒸汽则直接给相应的塔底供热,构成了一塔塔顶蒸汽直接利用及两塔塔顶蒸汽压缩再利用的热集成工艺,节省了设备投资费用。而带热集成的MVR 精馏工艺3 和工艺4则在各塔的塔顶均采用蒸汽压缩,提高各塔塔顶蒸汽的品位,给相应的塔底供热,由于增加了压缩机,故TAC 要比精馏工艺1 和2 高些。

带热集成的MVR 精馏工艺1 与工艺2 相比,由于工艺2 采用了相邻塔间的热集成,既节省了设备投资费用,又减少了能量消耗,所以TAC 比工艺1 低8.8%。而对于带热集成的MVR 精馏工艺3 和工艺4,由于工艺4 采用了顺沸点梯度流程,故热力学效率比工艺3 增加了约6.2%。

4 结果比较与分析

各精馏工艺的计算结果汇总见表4。可见,不带热集成的MVR 精馏工艺与带热集成的MVR 精馏工艺,无论在TAC 还是能耗方面,均相当;但均比常规精馏工艺要大幅度节能,节能幅度大于50%。虽然MVR 精馏工艺增加了压缩机,其投资费用要大于常规精馏工艺,但由于MVR 精馏工艺的操作费用大为降低,因此,MVR 精馏工艺的TAC 比常规精馏工艺平均降低约61%。由于MVR 精馏工艺充分利用了塔顶蒸汽的潜热,因此,平均热力学效率是常规精馏工艺的2 倍多。

表4 各种精馏工艺模拟结果汇总

就5 种MVR 精馏工艺而言,节能效果最好、设备投资最少的是带热集成的MVR 精馏工艺2(方案Ⅳ)。原因是该工艺的塔顶和塔底热负荷最为匹配,由此减小了外界的热量补充,因而总的能耗最低。而操作费用在TAC 中占的权重又比较大,因而能耗的降低直接导致了TAC 的减小。

5 结 论

通过对丙醇-异丙醇-丁醇-异丁醇四元混合体系的常规顺序精馏工艺、不带热集成的MVR 精馏工艺及带集成的MVR 精馏工艺模拟研究,得到如下结论。

(1)对于对以上四元混合醇体系的分离,减压操作有利于增加丙醇-异丙醇、异丙醇-异丁醇体系的相对挥发度,降低分离能耗。而对于丁醇-异丁醇体系,则不宜在较低的操作压力下分离。

(2)MVR 精馏工艺,无论是带热集成的还是不带热集成,与常规精馏工艺相比,节能幅度均大于50%以上,年总费用TAC 均降低接近61%左右,综合经济效益明显。

(3)带热集成的MVR 精馏工艺与不带热集成的MVR 精馏工艺,无论是能耗还是综合经济效益,优势相当,但热力学效率提高了约9.5%。但就带热集成的MVR 精馏工艺而言,相邻塔间的热集成要比跨塔间的热集成、顺沸点梯度热集成要比逆沸点梯度热集成更具优势。

(4)MVR 精馏工艺具有显著的经济优势,随着其关键设备蒸汽压缩机的推广使用及国产压缩机技术的日趋成熟,该节能工艺路线具有巨大的应用价值和市场潜力。

[1] Aybar Hikmet S. Analysis of a mechanical vapor recompression[J]. Desalination,2002,142:282-286.

[2] Hisham Ettouney. Design of single-effect mechanical vapor recompression[J]. Desalination,2006,190:1-15.

[3] 许良华,陈大为,罗棉青,等. 带有中间热集成的精馏塔序列及其性能[J],化工学报,2013,64(7):2503-2509.

[4] Suphanit B. Optimal heat distribution in the internal by heat-integrated distillation column(HIDic)[J]. Energy,2011,36(7):4171-4181.

[5] Cabrera-Ruiz J,Jimenez-Gutierrez A,Gabriel Segovia-Hernandez J. Assessment of the implementation of heat-integrated distillation columns for the separation of ternarymixtures[J]. Ind. Eng. Chem. Res.,2011,50(4):2176-2181.

[6] 杨德明,叶梦飞,杜鹏,等. 基于MVR 热泵精馏的乙醇-异丙醇分离工艺[J]. 化工进展,2014,33(5):1344-1347.

[7] 杨德明,王杨,叶梦飞,等. 基于分割式热泵的2-甲氧基乙醇-水精馏工艺模拟[J]. 化学工程,2012,40(5):1-5.

[8] 杨德明,陶磊. 基于多级蒸汽再压缩热泵的稀N,N-二甲基甲酰胺水溶液蒸馏浓缩工艺[J]. 石油化工,2012,41(11):1298-1301.

[9] 孙兰义,昌兴武,谭雅文,等. 热耦合技术应用于共沸精馏系统的研究[J]. 化工进展,2010,29(12):2228-2233.