磁加载絮凝处理含铜废水

2015-07-24罗曼蔡旺锋陈益清张旭斌

罗曼,蔡旺锋,陈益清,张旭斌

(1 天津大学化工学院,天津 300072;2 深圳职业技术学院建筑与环境工程学院,广东 深圳 518055)

随着工业的快速发展和城市化进程的加快,电镀行业在促进经济发展的同时也给自然环境和人类健康带来了巨大的压力。电镀废水中含有大量有毒的重金属如Cu、Pb、Cr、Ni、Cd 等[1-2]。废水处理不当会直接污染水体和土壤,并通过生物富集进入人体,进而威胁人类自身的健康[3]。

目前,国内外处理重金属工业废水的方法有化学沉淀法[4]、离子交换法[5]、吸附法[6]、电化学法[7]、膜渗透法[8]、絮凝法[9]等。其中絮凝法是工业废水常用的处理技术,它可去除水中微小颗粒悬浮物质和胶体物质[10]。但是,絮凝法也有自身的局限性,包括占地面积大、絮体的沉降过程缓慢等。

磁加载絮凝技术是在传统絮凝方法基础上,加入载体如磁粉强化絮凝效果,促进致密磁絮体的形成,从而达到高效去除污染物以及快速沉降、分离的目的[11-12]。该方法可以有效克服传统絮凝法的缺点,是废水处理领域研究的热点。Li 等[13]采用磁种凝聚-磁分离技术处理含砷废水,实验结果表明延长接种时间可以提高砷的去除率,而且阳离子聚丙烯酰胺的使用提高了砷的去除能力。孙水裕等[14]采用磁种凝聚-磁分离技术处理含镍电镀废水,镍去除率达99%。曾慧峰等[11]采用加载磁絮凝技术预处理垃圾渗滤液,实验表明该技术用于垃圾渗滤液的预处理是可行的,而且预处理的效果明显优于常规絮凝工艺。

然而,文献中对于磁加载絮凝技术中磁粉作用机理和规律的研究报道却少之又少。本文采用磁加载絮凝法处理模拟微蚀铜废水,主要研究磁粉对Cu2+和浊度去除率、絮体沉降速率以及絮体粒径的影响,以期探究其中磁粉的作用机理和规律,为此法处理重金属工业废水提供理论和技术支持。

1 实验部分

1.1 实验试剂

絮凝剂采用聚合氯化铝(PAC),Al2O3含量≥28%,分析纯,由天津市光复精细化工研究所提供。配制浓度5%的溶液。助凝剂采用阴离子型聚丙烯酰胺(PAM),相对分子质量≥5×106,分析纯,由天津科密欧化学试剂有限公司提供。配制浓度0.1%的溶液。配制模拟微蚀废水的药品采用五水硫酸铜(CuSO4·5H2O)、硫酸铵[(NH4)2SO4]以及可溶性淀粉,均为分析纯,由天津市大茂化学试剂厂提供。载体磁种采用磁粉Fe3O4,含量>99%,粒径主要集中在40~1600 目,由北京精瑞科迈净水科技有限公司提供。使用标准筛筛分实验需要的不同粒径大小的磁粉,其物理特性见表1。

1.2 实验水样

微蚀铜废水是电镀行业产生的一种常见的高污染含铜废水,该废水通常含有高浓度Cu2+,并伴有部分氨氮和COD。本文采用模拟微蚀铜废水作为实验水样,其配制过程如下:将蒸馏水加热至90℃,搅拌条件下分多次加入少量可溶性淀粉,至淀粉完全溶解后放置冷却至室温;再向上述溶液中加入五水硫酸铜晶体和硫酸铵粉末,同时不断搅拌至药品完全溶解。水质情况如表2 所示。

表1 磁粉物理特性

表2 废水水质

1.3 实验方法

采用混凝试验搅拌机进行磁加载絮凝实验。取600mL 微蚀铜废水放于1L 混凝烧杯中,用1.0mol/L的HCl 和NaOH 溶液调整其pH 值到实验预设值(6~12)。首先加入絮凝剂PAC 和磁粉,以300r/min的速度快速搅拌1min;接着以140r/min 的速度搅拌2min;最后加入助凝剂PAM,以70r/min 的速度缓慢搅拌10min。待静沉8min 后,在水面下2cm 处取水样,测定水样中的Cu2+和浊度含量。通过正交实验确定磁加载絮凝法的最佳工艺条件。在研究磁粉投加量(0~3.0g/L)和粒径(40~1600 目)对污染物去除效果的影响同时,测定搅拌实验结束后絮凝样品的沉降高度随时间的变化以及慢速搅拌阶段絮体的粒径分布。

1.4 分析项目及仪器

絮凝实验:六联搅拌机ZR4-6,深圳中润水工业技术发展有限公司。Cu2+浓度:原子吸收分光光度计AA6000,上海天美科技仪器有限公司。浊度:便携式浊度计2100Q 和2100Q IS,美国哈希公司。絮体粒度:激光粒度分析仪MICROTRACS3500,美国麦克奇有限公司。pH 值:便携式pH 计,pH3310,德国。

2 结果与讨论

2.1 正交实验

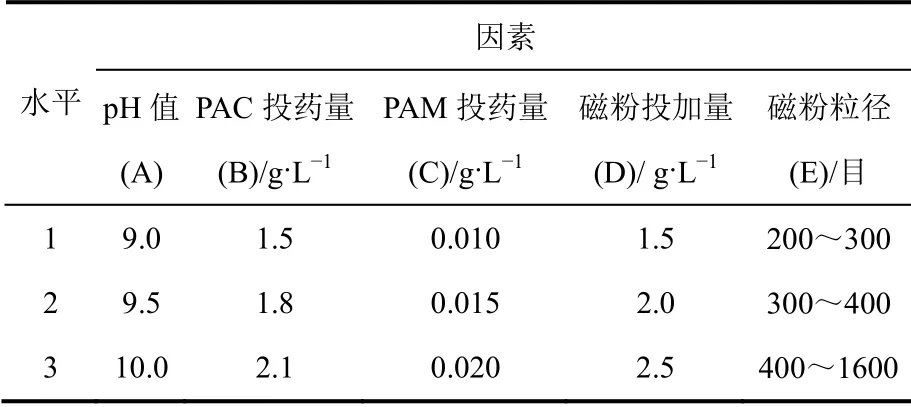

正交实验选择pH 值、PAC 投药量、PAM 投药量、磁粉投加量和磁粉粒径5 个量为变化因素,其中每个因素设置3 个水平。正交实验以Cu2+去除率为最终的目的指标,建立了5 因素3 水平的正交表,见表3。

表3 正交实验因素水平表

按表3 所列的各种条件进行磁加载絮凝正交实验,同一条件下实验平行进行3 组,且Cu2+去除率取3 组平行实验的平均值。最终的实验结果和极差分析数据见表4。

由表4 可以得出以下结论。

(1)磁加载絮凝技术处理含铜废水的最优工 艺条件:pH 值为9.5,PAC 投药量为1.8g/L,PAM投药量为0.015g/L,磁粉投加量为2.0g/L,磁粉粒径为300~400 目,此时Cu2+和浊度的去除率分别达到最大值98.53%和94.66%。

(2)影响Cu2+去除率的实验因素的主次关系为:pH 值>磁粉投加量>磁粉粒径>PAM 投药量>PAC 投药量。在磁加载絮凝技术处理含铜废水的过程中,投加磁粉有助于提高电镀废水中重金属的去除效果,其强化絮凝效应高于单纯提高PAC 或PAM 投药量。

2.2 磁粉对Cu2+、浊度去除率的影响

控制体系pH 值为9.50,PAC、PAM 加入量分别为1.8g/L、0.015g/L,改变磁粉的投加量和粒径大小,实验结果见图1。

从图1(a)中可以看出,随着磁粉加入量的增加,微蚀铜废水的Cu2+和浊度去除率呈现上升的趋势,此时废水中絮体和悬浮粒子之间的吸附力不断变大,随后磁絮体包裹更多悬浮颗粒和污染物,絮凝效果越来越好;但当投加的磁粉量超过饱和用量2.0g/L 时,多余的磁粉反而影响磁絮体吸附污染物,导致Cu2+和浊度去除率开始下降。由图1(b)可知,磁粉的粒径大小在磁加载絮凝过程中起重要的作用,随着磁粉粒径的减小,Cu2+和浊度去除率逐渐上升。这是因为,对于相同投加量的磁粉,粒径越小,在废水处理过程中形成的悬浮颗粒越多,粒子之间碰撞概率越大,磁絮凝效果越好[15-16]。然而,当磁粉粒径小于300~400 目时,磁粉粒子之间产生的微小涡旋离心惯性力过大,容易破坏已经形成的磁絮体的结构,絮凝效果反而降低。

表4 正交实验结果

图1 不同磁粉投加量和粒径下的Cu2+和浊度去除率曲线

因此,当磁粉的投加量和粒径分别取2.0g/L 和300~400 目时,Cu2+和浊度去除率达到最高,为98.53%和94.72%,比传统絮凝方法高出4.11%和0.61%。

2.3 磁粉对絮体沉降速率的影响

絮凝过程中絮体沉降速率是影响废水处理能力的关键因素。本文改变磁粉的投加量和粒径大小,进行混凝实验,取600mL 水样,控制体系pH 值为9.50,PAC、PAM 加入量分别为1.8g/L、0.015g/L。搅拌结束后,将絮凝混合物转移到1000mL 量筒中,观察并记录絮体污泥上清液高度随沉降时间的变化值,其变化曲线如图2 所示。

由图2 可知,随着磁粉投加量的增大和粒径的减小,絮体沉降速率逐渐加快。当投加量和粒径分别为2.0g/L 和300~400 目时,沉降速率达到最大值。进一步增大磁粉投加量、减小其粒径,沉降速率反而呈现减慢的趋势。最优工艺条件下的磁加载絮凝工艺的絮体沉降速率明显比传统絮凝工艺快, 1min 时平均沉降速率分别为 5cm/min 和1.37cm/min,磁絮体沉降速率是传统絮体的3.64 倍。

图2 不同磁粉投加量和粒径下的沉降性能曲线

传统絮凝工艺需要大量占地用以沉降絮体污泥,因此降低了微蚀铜废水中铜的处理能力。相比之下,磁粉的加入使得以磁粉作为絮体成长核心的数目快速增加,促进废水中污染物胶体和悬浮颗粒相互碰撞,共同形成相对密度更大的复合磁絮体,从而加速絮体的沉降,缩短絮体污泥的澄清分离时间,减小设施占地面积,提高微蚀铜废水的处理 能力。

2.4 磁粉对絮体粒径大小的影响

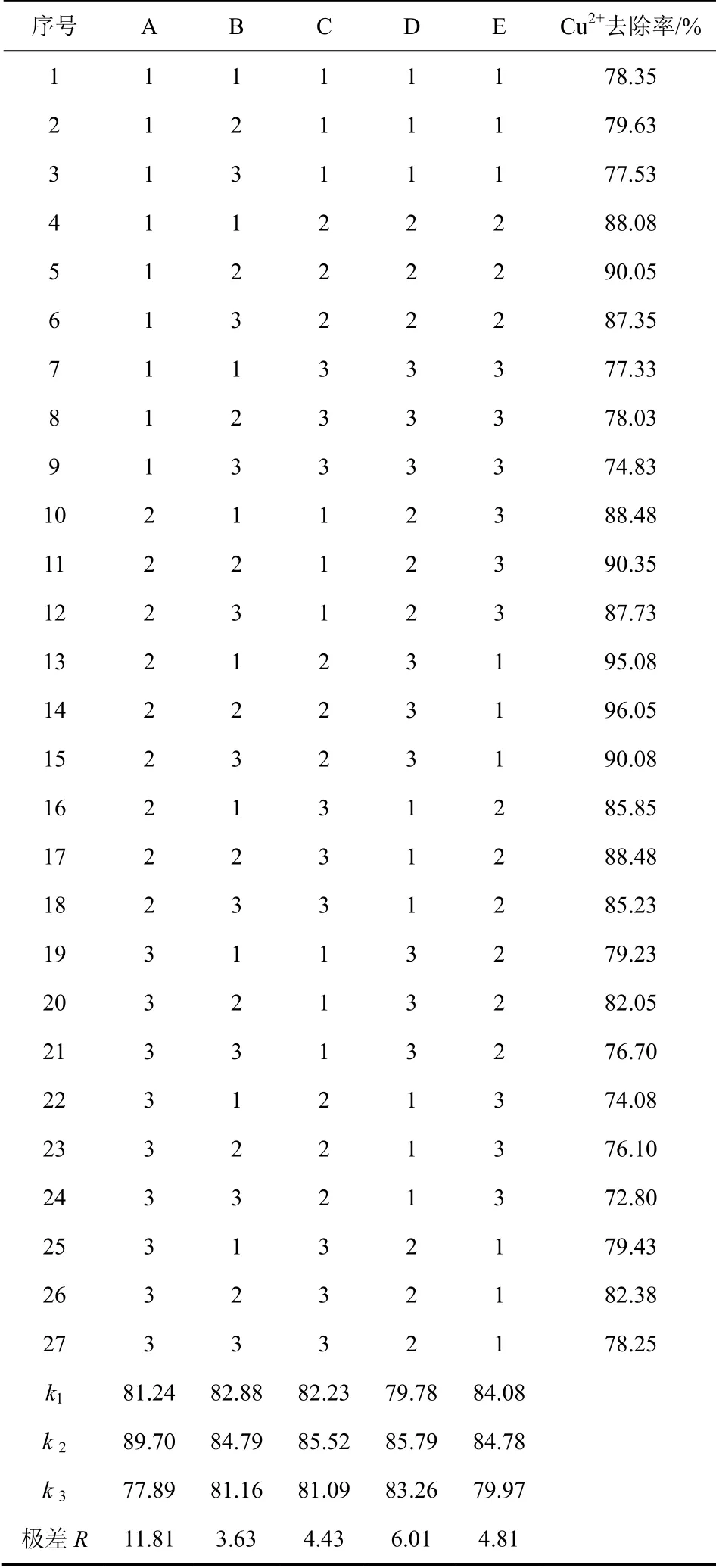

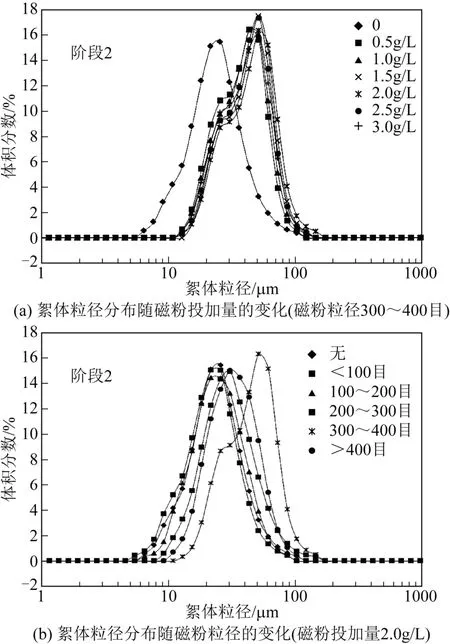

絮体生长速率和粒径大小是用来评估絮凝效率的重要指标。本文改变磁粉的投加量和粒径大小,进行混凝实验,取600mL 水样,控制体系pH 值为9.50,PAC、PAM 加入量分别为1.8g/L、0.015g/L。当进行到慢速搅拌阶段时,每隔2min 从反应容器同一位置处取少量样品,用激光粒度分析仪分析此时样品中絮体的粒径分布,直至该慢速搅拌阶段进行到20min,方可结束实验。絮体的粒径D50随慢速搅拌时间(0~20min)变化曲线如图3 所示。

由图3 可知,在慢速搅拌过程开始阶段(0~8min,阶段1),微絮体在PAC、PAM 和磁粉的共同作用下迅速长大;随后粒径逐渐趋于稳定(8~18min,阶段2);但在慢速搅拌过程的最后阶段(18~20min,阶段3),磁絮体的粒径缓慢减小,絮体结构可能遭到损坏。

图3 不同磁粉投加量和粒径下的絮体粒径分布曲线

从图3 可以看出,不同投加量和粒径的磁粉产生了不同粒径和生长速率的磁絮体。由阶段1 可知,随着磁粉加入量的增加,絮体生长速率不断加快,2.0g/L 磁粉形成的磁絮体的生长速率最快。然而,当投加量继续增加,絮体生长速率反而减慢。对于磁粉粒径而言,300~400 目的磁粉形成的磁絮体的生长速率最快。磁粉粒径过大或者过小都会减缓磁絮体的生长。阶段2 的变化规律类似于阶段1。

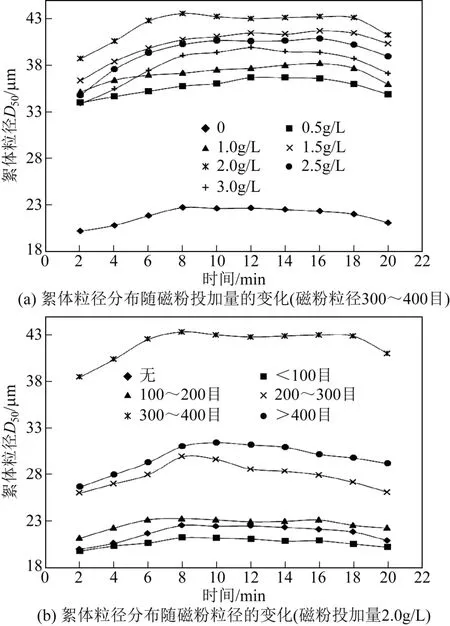

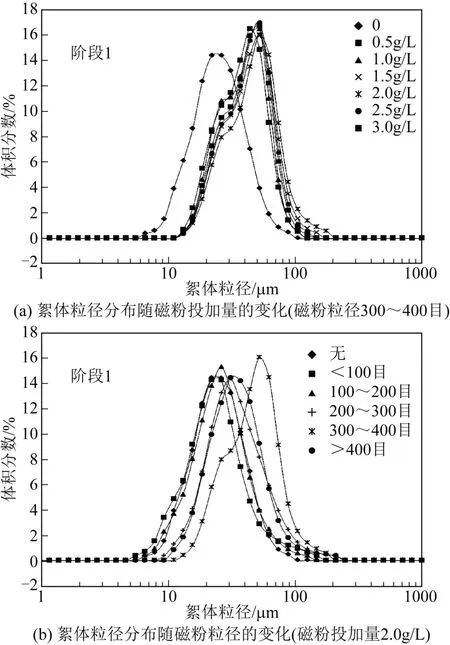

为了进一步探究磁粉在磁加载絮凝中的作用机理和规律,实验分别选择了慢速搅拌阶段8min 和18min 的磁絮体作为阶段1 和阶段2 的代表性絮体,用来研究磁絮体粒径在不同实验条件下的变化。结果见图4 和图5。

从图4 和图5 可以看出,随着磁粉的加入,磁絮体粒径的峰值明显偏向更高数值,而且粒径介于10~20μm 之间的磁絮体的数量显著减少。这个结果说明了在磁絮体成长阶段,大磁絮体不断吸附周围的微絮体,进而生长成更大的磁絮体。在形成碰撞的弱作用力和由混合引起的剪切力这两者的平衡作用下,磁絮体粒径达到了稳态[17]。与其他实验条件相比,磁粉投加量2.0g/L 和粒径300~400 目的组合条件可以提供更高的磁絮体生长速率。这可能是得益于反应体系中粒子间的有效碰撞和磁种间产生的适中微小涡旋离心惯性力。在以上两种效果的共同作用下,磁加载絮凝过程得以快速有效地进行,最终生成大粒径、高密度的磁絮体。

图4 絮体粒径分布在成长阶段(阶段1)随不同磁粉投加量和粒径的变化

图5 絮体粒径分布在稳态阶段(阶段2)随不同磁粉投加量和粒径的变化

3 结 论

本文对磁加载絮凝法中磁粉作用规律和机理进行了研究,得到如下结论。

(1)磁加载絮凝技术处理含铜废水的最优工 艺条件:pH 值为9.5,PAC 投药量为1.8g/L,PAM投药量为0.015g/L,磁粉投加量为2.0g/L,磁粉粒径为300~400 目,此时Cu2+和浊度的去除率分别达到98.53%和94.66%。

(2)对于上述水样,影响Cu2+去除率的实验因素的主次关系是pH 值>磁粉投加量>磁粉粒径>PAM 投药量>PAC 投药量。在磁加载絮凝技术处理含铜废水的过程中,投加磁粉有助于提高电镀废水中重金属的去除效果,其强化絮凝效应高于单纯提高PAC 或PAM 投药量。

(3)磁絮体沉降速率较传统絮体沉降速率更快,可以有效地缩短絮体污泥的澄清分离时间,减小设施占地面积,提高微蚀铜废水的处理能力。

(4)当磁粉投加量2.0g/L 和粒径300~400 目时,磁絮体生长速率最快。此时,粒子间的有效碰撞和磁种间产生的适中微小涡旋离心惯性力共同作用,絮凝过程得以快速有效地进行,最终生成大粒径、高密度的磁絮体。磁粉投加量过多或者过少、粒径过大或者过小都会减慢磁絮体生长速率,进而影响絮体的絮凝效果。

[1] Ma A,Hadi P,Barford J,et al. Modified empty bed residence time model for copper removal[J]. Industrial & Engineering Chemistry Research,2014,53(35):13773-13781.

[2] 孟勇,苏胜培,毛丽秋,等. 丙烯酰胺-丙烯酸-丙烯羟肟酸共聚物乳液脱除电镀废水中的重金属离子[J]. 化工进展,2009,28(11):2072-2075.

[3] 林梅莹,尚小琴,李淑妍,等. 氨基改性淀粉重金属废水处理剂的制备及应用[J]. 化工进展,2011,30(4):854-856.

[4] Ku Y,Jung I L. Photocatalytic reduction of Cr(Ⅵ) in aqueous solutions by UV irradiation with the presence of titanium dioxide[J]. Water Research,2001,35(1):135-142.

[5] Doula M K. Simultaneous removal of Cu,Mn and Zn from drinking water with the use of clinoptilolite and its Fe-modified form[J]. Water Research,2009,43(15):3659-3672.

[6] 张帆,李菁,谭建华,等. 吸附法处理重金属废水的研究进展[J]. 化工进展,2013,32(11):2749-2756.

[7] Heidmann I,Calmano W. Removal of Zn(Ⅱ),Cu(Ⅱ),Ni(Ⅱ),Ag(Ⅰ) and Cr( Ⅵ) present in aqueous solutions by aluminium electrocoagulation[J]. Journal of Hazardous Materials,2008,152(3):934-941.

[8] Samper E,Rodríguez M,de la Rubia M A,et al. Removal of metal ions at low concentration by micellar-enhanced ultrafiltration (MEUF) using sodium dodecyl sulfate (SDS) and linear alkylbenzene sulfonate (LAS)[J]. Separation and Purification Technology,2009,65(3):337-342.

[9] Heredia J B,Martín J S. Removing heavy metals from polluted surface water with a tannin-based flocculant agent[J]. Journal of Hazardous Materials,2009,165(1):1215-1218.

[10] Ma M. Enhancement of hematite flocculation in the hematite-starch-(low-molecular-weight) poly(acrylic acid) system[J]. Industrial & Engineering Chemistry Research,2011,50(21):11950-11953.

[11] 曾慧峰,孙春宝,王然,等. 垃圾渗滤液的加载磁絮凝预处理工艺研究[J]. 环境工程学报,2011,10(5):2303-2306.

[12] 张帅,李军,陈瑜. 加载絮凝沉淀工艺在水处理中的应用[J]. 给水排水,2009(s1):274-278.

[13] Li Y,Wang J,Zhao Y,et al. Research on magnetic seeding flocculation for arsenic removal by superconducting magnetic separation[J]. Separation and Purification Technology,2010,73(2):264-270.

[14] 孙水裕,张俊浩,刘炳基,等. 磁种凝聚-磁分离技术处理含 Ni2+电镀废水的研究[J]. 环境工程,2002,2(4):l7.

[15] Stolarski M,Eichholz C,Fuchs B,et al. Sedimentation acceleration of remanent iron oxide by magnetic flocculation[J]. China Particuology,2007,5(1):145-150.

[16] Lipus L C,Krope J,Crepinsek L. Dispersion destabilization in magnetic water treatment[J]. Journal of Colloid and Interface Science,2001,236(1):60-66.

[17] Yu J,Wang D,Ge X,et al. Flocculation of Kaolin particles by two typical polyelectrolytes:A comparative study on the kinetics and floc structures[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects,2006,290(1):288-294.