大型零件切削温度测量技术探讨

2015-07-22程耀楠卢真真刘利韩禹

程耀楠++卢真真++刘+利+++韩+禹++敖晓春

摘 要:随着国家经济的快速发展,对大型零件的需求日益剧增,重载切削占据着越来越重要的地位.大型零件加工时产生的切削温度不仅直接影响刀具的磨损及使用寿命,而且影响工件的加工表面质量和精确度,因此探讨大型零件切削温度测量技术,尤其铣削温度的测量是研究重载切削过程的重要方面.为了探讨大型零件铣削过程温度测量技术,首先对大型零件材料温度特性及影响进行分析;进而对常用的切削温度测量方法及应用进行阐述;最后通过对各种测温方法的对比分析并结合大型零件材料特性提出了适合于大型零件铣削温度的测量技术一夹丝半人工热电偶法,并通过铣削试验对切削温度进行采集,获得了可靠的热电势信号,为重载切削及刀具技术研究提供技术基础,

关键词:铣削温度;测量技术;热电偶;大型零件

DOI: 10.15938/j.jhust.2015.02.003

中图分类号:TG501

文献标志码:A

文章编号:1007-2683(2015)02-0012-07

0 引 言

国家“十二五”规划提出重点发展重型装备、工程机械等装备制造业,形成一批竞争力较强的重大装备制造业基地,实现大型零件的全部国产化是提升国家装备水平的重要保障.与普通零件相比,大型零件的特点是零件的尺寸和重量都很大(最大可达几百吨),其切削加工过程材料去除量和切削力都较大,切削温度较高.在刀具的切削作用下,切削层金属发生塑性变形和弹性变形;工件与后刀而、切屑与前刀面的摩擦是大型零件加工过程中切削热的两个主要来源,随着大型零件加工过程切削热的增多,切削温度升高,切削区域温度可达1000℃以上高温易使刀具发生粘结失效、产生残余应力与加T变质层、降低工件的表面质量、影响积屑瘤的消长等,这些都是切削过程中不利的一面.日前对大型零件切削温度分布和测量技术的研究比较少,因此有必要对大型零件切削温度进行探析,为重载切削及刀具技术研究提供技术支持.

存切削温度试验研究方面,M.Armendia采用具有高带宽特性的微热成像系统研究了Ti6A14V钛合金和AISI4140钢断续铣削时刀具上温度的分布情况;针对难加工材料,南京航空航天大学的王珉等应用数学方法——有限差分法对铣削时产生的非稳定三维温度场进行了计算,并采用金相结构法对铣削所用高速钢刀具进行温度测量;西北工业大学的张明贤等采用红外热像仪对铝合金进行了铣削温度测量,研究了铝合金高速铣削温度变化规律,

以上学者只是在试验的基础上对切削温度进行研究,为了准确的掌握切削温度分布,目前在理论研究上,国内外学者主要在Jaeger的移动热源基础上来研究切削温度.S.C.Kapoor把铣削力作为唯一输入,并假设剪切面是一个强度均匀分布、相对刀屑移动的空问无限长面热源,针对平前刀面刀片,通过对以上建立的数学模型简化、整理、计算出了刀具前刀而的平均温度;东北大学的张东通过有限元法对所建立的铣削温度数学模型进行了理论分析;重庆大学的刘飞建立和求解了带圆弧型卷屑槽刀具在千式切削过程中切屑动态传热模型,得到该槽型刀具刀—屑摩擦热分配比,为切屑、刀具动态温度场的求解打下基础;哈尔滨理工大学的谭光宇、王玉斌等利用Jaeger的动热源方法并结合已有的平前刀面铣刀片刀一屑摩擦温度数学模型,建立了波形刃铣刀片前刀面摩擦温度数学模型.

在切削温度测量技术和理论分析方面,尽管目前国内外许多学者进行了大量研究,但绝大多数针对普通切削,也仅限于对钛合金TC4和TC11、铝合金LF5和6063T6及高温合金GH4169等材料铣削温度分布特点的研究,切削温度分布特点作为试验研究和理论分析的基础还不够完善,尤其在重载铣削SA508Ⅲ钢、2.25Cr-lMo-0.25V钢等大型零件材料的温度方面.因此对大型零件切削温度的研究还需要做大量的工作.

本文以加氢反应器筒节和核岛蒸发器水室封头为典型零件分析大型零件材料温度特性及其影响,通过对各种切削温度测量方法的优缺点和适用范围进行对比分析,并结合大型零件材料温度特性及其加工过程的各种影响,对大型零件切削温度测量技术进行研究时采用夹丝半人工热电偶法可达到预期效果,为大型零件切削温度测量的研究提供参考.

1 大型零件材料温度特性及影响分析

1.1 石油、化工领域大型零件材料温度特性及其影响

加氢反应器(如图1所示)是石油炼制、煤化工、有机化工生产中的核心装备,大型加氢反应器重达数百吨乃至上千吨,是由几段筒节经加工后拼焊而成.以加氢反应器的筒节为典型零件,介绍其材料特性,加氢反应器在高温、高压、临氢条件下操作,尺寸大、质量重、壁厚,材料采用耐热、抗托强度又特别高的2.25Cr-IMo-0.25V特种钢,这种钢被广泛应用于炼油化T行业的临氢设备上

2.25Cr-1Mo-0.25V钢是一种低合金贝氏体耐热钢,具有较高的强度,较好的塑性,较强的耐高温性,硬度和塑性是影响材料切削加工性的物理力学性能,强度、韧性越高,切削力越大,切削温度越高,同时,塑性越大,越难加工;调质处理后,材料具有热韧性、红硬性,导致切削过程中的切削力较大,切削区域产生的切削热较多;另外此种材料的导热性差,被加工材料的导热系数越小,由切屑带走和工件传出的热量越少,越不利于降低温度,重载条件下切削SA508Ⅲ钢等难加丁材料时,产生的切削温度高达1000℃,工件材料中合金元素在较高的温度下金相组织发生变化,渗碳体、珠光体等含量增加,进一步提高了工件材料表面强度和硬度,这将加速刀片表层涂层的磨损,使暴露的刀片基体材料与切屑直接接触,产生粘结破损,另外,高温使刀具表层变得脆弱,加剧了刀具失效.

1.2 核电领域大型零件材料特性分析

水室封头(如图2所示)是APIOOO核岛核电站中蒸汽发生器的重要零件,是典型的难加工核电大型异形件.

蒸汽发生器运行过程中,承受着复杂的热力、应力或水力,安全问题十分重要,为了包容放射性物质,任何工况下都必须要保持结构完整性,这就要求水室封头材料具有较好的抗射线、热等各种辐射性能,高承压性,良好的低温冲击韧性以及较低的无延性转变温度,所以选用难加工材料SA508Ⅲ钢作为水窒封头的加工材料.SA508Ⅲ钢作为低碳合金钢,其具有较高的强度、良好的低温冲击韧性和较低的无延性转变温度等特点,因此加工过程中易产生韧性较高难以折断的切屑,切屑缠绕在刀具上致使切削区域温度升高,从而引起刀一屑粘结,水室封头与其它蒸汽发牛器零件之问是通过焊接连接在一起的,为了达到强化基体、提高淬透性以及降低焊缝敏感性等目的,通常在SA508Ⅲ钢中添加Mn、Ni、Mo等亲铁性铁族元素,而硬质合金刀具中的Co,元素也为铁族元素,在高温环境下同族元素亲和性较强,同时由于切削时材料去除量和切削力较大,容易引起刀具磨损甚至出现刀一屑粘结而最终导致刀具失效.

切削温度的分布特点理论上虽然可以通过有限元仿真来体现,但是由于有限元仿真在大型零件应用方面的局限性,与获得实际刀具/丁件温度分布还有一定的差距,因此,有必要根据大型零件的特点进行实用的切削温度测量技术研究.

2 切削温度测量技术对比分析

对切削温度进行测量的方法有很多,但热电偶法、光热辐射法、间接测量法等是较常用的主要测温方法.

2.1 热电偶法

切削温度进行测量时由于热电偶法的优越性和实用性,得到了较广泛的应用,该方法的测温原理为:当两种材质成分不同的导体组成闭合回路时,回路中就会有电流流过,当两端存在温度梯度时,就会存在Seebeck电动势——热电动势.根据切削材料和机床自身特点等的不同,热电偶法又可细分为以下几种:

1)自然热电偶法:如图3所示,热电偶的两极由化学成分不同的材料组成,根据切削加工要求,工件和刀具材料不同,凶此工件与刀具便成为热电偶的两极,热端由工件与刀具切削区接触产生,工件的引出端和刀具的末端处于室温,构成冷端,切削时由于切削变形及摩擦产生大量的热,使切削区形成高温,这样在刀具与工件的回路中便产生了温差电动势,利用毫伏表可将数据记录下来,自然热电偶法测到的切削温度是刀一屑和刀一丁摩擦咏的平均温度,得不到切削区选定点的温度,而且每次更换工件材料或刀具材料都需要重新标定.

2)人工热电偶法:如图4所示,组成热电偶的金属丝已标定,金属丝的一端焊接在刀具或工件温度要测量的点上形成热端,另一端串接毫伏表成为冷端,即可测得焊接点的温度.变换热电偶材料时不需要重新标定即可测量,另外可根据试验需要灵活选择金属丝.

但该方法也有一定的局限性,首先由于焊接技术的条件限制,焊接在刀具或工件的点有一定的质量,影响温度测量的及时性;其次,根据该方法的测温原理,需要将热电偶丝埋入要测的工件或刀具中,似要埋入PCBN、PCD、陶瓷等超硬刀具材料有一定的难度;最后,该方法所测温度只是距离前刀面一定距离的温度,测量结果与实际值有差距.

3)半人工热电偶法:如图5所示,国内外学者根据自然热电偶和人工.热电偶的优缺点,对其进行综合分析判断,取其测温方法的优点,提出了半人工热电偶法.

由于该方法综合了以上两种测温方法的有利方而,并采用单线连接,因此得到了广泛应用.

2.2光、热辐射法

与热电偶法相比,光热辐射法是一种无损测量方法,其测温原理为:切削过程中产生的切削热使工件、刀具和切屑产生一定强度的光热辐射,温度越高,短波辐射越强,辐射总量越大,因此可以通过检测光热辐射的强度来测量切削温度,根据采集辐射信号的装置小同义可分为:1)红外热像仪测温法是利用斯蒂芬一波尔兹曼定律来进行温度测量的,采川红外热像仪测温时由于仪器数据的缓存及分辨率的影响,所测温度滞后于实际温度,且只是温度的相对值.2)辆射高温计测温法:如图6所示,所用仪器为红外辐射高温计,具体为利用红外探测器将切削热产生的红外线信号接收,然后通过A/D转换为电信号,为了获得相应的温度值,需要对电信号进行线性化处理.由于该装置接收的红外线信号是工件或刀具表面的信号,所以该测温法测得的足工件或刀具表面的温度.

3)红外照相测温法:所用仪器为红外照相机,即在切削过程对刀具或工件进行拍照来研究其温度分布情况,适用于连续切削.

2.3间接测温法

1)金相结构测温法:由光学显微镜可以看出工件或刀具材料的金相结构在切削前后随着温度的改变发生一定的变化,可以通过观测金属材料金相组织的变化来研究切削温度.由于该方法要求在温度的影响下金属材料的金相组织发生显著变化从而来测量切削温度的,所以用来测量高速钢刀具的温度变化比较适宜,因为该刀具温度超过600℃时,金杆组织变化比较明显,对金相磨片进行抛光、磨蚀便呵达到温度测量的目的.该方法的不足是适用面窄,工序较繁琐.

2)扫描电镜测温法的优点:准确的确定工件或刀具的温度分布;切削温度测量分辨率高.缺点:破坏性测量;试样制作过程复杂;只是定量的分析了切削温度分布特点;测温范围有限;设备安装渊试难度大.

2.4示温涂料法

示温涂料法由于变色后颜色稳定性的不同义又可分为可逆示温涂料法和不可逆示温涂料法.可逆示温涂料法的颜色在冷却后会恢复到原来的颜包,其变色原理有氧化、升华、热分解、同相反应等,具体为切削加T时产生热量,示温涂料中的热敏涂料在一定的温度下被氧化、升华、热分解、产生固相反应而产生一定的变化,从而达到温度测量的日的;不可逆示温涂料法是在一定的温度下通过观测涂料中PH值、晶型、电子转移的变化来测量切削温度.该测温方法主要应用于飞机仪表温度分布的测量,

另外量热计测温法、显微硬度分析测温法等往切削温度测量方面也较常见,

综上所述,无论是热电偶测温法、光热辐射测温法、金相结构测温法还是示温涂料测温法都有其优劣和适用范围,因此,在实际应用中应根据具体情况优选最合适的切削温度测试方法.大型零件切削时由于加工环境的影响,对切削区温度进行测量有一定的条件性,故很难得到切削区的实际温度,为了测得小误差、高精度、大范围的大型零件切削温度,仍需对切削温度测量方法作进一步深入研究和改进完善.

3 大型零件切削温度测量技术

大型零件铣削过程需要用切削液,对于要求工件和刀具组成热电偶副的自然热电偶法无法适用,另外针对铣削加工为断续切削这一特点,很难用自然热电偶法对其进行温度测量,而且测得只是刀/屑界面的平均温度而非瞬时温度;人工热电偶法需要在相应的安装位置处钻孔来放置热电偶,但对于大型零部件所用2.25Cr-IMo-0.25V钢和SA508Ⅲ钢等难加工材料,孔比较难打,且小孔的存在及小孔和热电偶间的空气不仅削弱了零件强度而且对于某些特定场合测量误差达到50%;由红外辐射高温计测温法的测温原理可知,无法得到工件或刀具基体内温度;红外热像仪法所测温度为相对温度,与实际切削温度有一定差距;用于研究切削温度的分布情况时一般采用红外照相法和示温涂料法;金相结构法只适用于高速钢刀具且该方法观测和分析的工作量都较大,而且大型零部件加工所用刀具大都为硬质合金,所以不适合用金相结构法;扫描电镜法虽然具有温度分布的准确性和分辨率高等优点但属于破坏性测量,所以不能用该方法测量大型零件切削温度.

通过对热电偶法、红外辐射法、金相组织法等测温方法进行对比分析,并针对实际应用中大型零件加工的特点,本文采用夹丝半人工热电偶法对大型零件铣削温度进行测量.

3.1 测温原理及装置

夹丝半人工热电偶法即通过特种加工将工件分成两部分,将带有绝缘层的镍铬丝夹于工件中间,用卡具将分开的两部分工件卡紧,铣削时工件与热电偶丝之问的绝缘层被破坏,与工件形成短路,从而产生热电势,通过放大器对电压信号的放大、数据采集卡对数据的采集及热电偶的标定,可测得刀具/工件之间的界面温度.夹丝半人工热电偶法装置示意图如图7所示.

用半人工热电偶法测量大型零件切削温度时,产生一般为几十毫伏的较小热电动势,而普通的万用表(量程一般为200mV)无法测量,为了得到大型零件加工的温度信号,本文设计闭环放大倍数为100倍的放大电路,选用OP07AH型运算放大器,通过Multisim仿真,可得到放大100倍的电动势,放大电路设计及仿真如图8所示.

试验进行数据采集和A/D转换时采用同步高速数据采集卡PCI-8002A.PCI-8002A卡是一种基于32位PCI总线、可直接插在IBM-PC/AT或与之兼容的计算机内的任一PCI插槽中的数据采集卡,集AD模拟输入、DI数字量输入和计DO数字量输出为一身的多功能数据采集卡,该数据采集卡的AD模拟输入通道为单端4通道模拟输入,DI数字量输入通道数为8路,输出通道为8路.相应的硬件模块配置后在计算机上利用程序开发环境Labview编制相应的软件,对输入的数据进行分析和处理,显示铣削热电势波形.

3.2热电偶的标定

由于大型零件的材料大都为非标准热电偶,因此在对切削温度进行测量时其输出热电势与温度之间的对应关系无现成资料可查,所以需要标定热电特性,得到其温度与电势的关系数据.标定试验所得数据的精确性直接影响切削温度测量的准确性.热电偶的标定方法有比较法、固定法、黑体空腔法等,其中比较法是利用高一级的标准热电偶与被测热电偶进行直接比较,其设备简单,操作简便,比较适合标定热电偶,得到大型零件材料与镍硅丝的温度电势关系方程.

标定原理:使大型零件材料一镍铬和镍硅在连续升降温的每个瞬态都严格处于同一温度,这样才能保证测得同一温度下两者的电势值,装置原理示意图如图9所示.标准热电偶镍硅一镍铬可以通过文查得其电势值对应的温度,然后将这个温度与大型零件材料一镍铬测出的电势对应,从而得出大型零件材料一镍铬的热电特性数据,

采崩电阻炉对大型零件材料试样的端部加热得到热端,使另一端处于冰水混合物中得到冷端.然后用HP3562动态信号分析仪同步采集两对热电偶在加热过程中的原始数据,再对原始数据进行处理可以得到大型零件材料镍铬热电偶的热电特性曲线.

3.3铣削试验

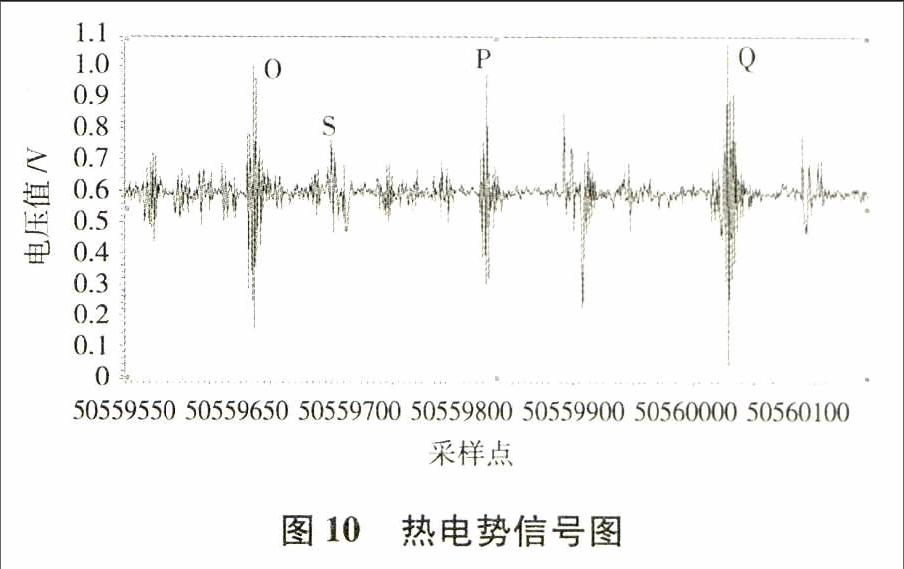

通过对大型零件材料SA508Ⅲ钢的铣削温度测量试验得到热电势信号如图10所示.切削参数为:切削速度νr=550r/min,切削深度为αp=0.8mm,进给量fx=120min/min,工件材料为SA508Ⅲ钢,TiAIN涂层RCMT1606M043M-TN6540硬质合金刀具.O、P、Q为铣刀刚好切到热电偶丝时产生的热电势信号,S是切削热电偶丝后,工件与热电偶丝之间产生的温度信号.O、P之问的采样点间隔为210,P、Q之问的采样点间隔为200,数据采集卡采样频率为每秒1818个,因此,O、P之间的采样点时间为0.1155s,P、Q之问的采样点时问为0.11s,机床每转需要时间为0.109ls,与信号相差不大,主要是由于测量响应等引起的延迟.

本次通过夹丝半人工热电偶法采集到的铣削温度试验信号的峰值电压均值为0.6V,根据标定的电压温度曲线,可得温度值为674℃.

通过对夹丝半人工热电偶法测量大型零件切削温度的原理及装置的研究以及热电偶标定方法的提出,可达到对大型零件铣削温度测量技术进行分析的目的.

4 结 论

大型零件加工过程铣削温度非常高,对刀具寿命、加工质量和生产效率产生很大的影响,本文进行大型零件加工铣削温度测量技术研究,为大型零件高效加工提供技术支持,得到如下结论:

1)以加氢反应器筒节和核电蒸发器水室封头为典型大型零件,对其材料特性进行了分析,发现火型零件材料一般为难加工材料,具有抗拉强度高、塑形好、高温力学性能好等特点,这些因素导致零件切削加工过程中切削阻力大、切削温度高,使重载切削刀具粘结失效严重;

2)对比分析了热电偶法、光热辐射法、问接测量法及示温涂料法等几种常用的切削温度测量技术,探析了其温度测量原理,对比分析了各测量方法的优缺点及使用范围,确定夹丝半人T热电偶法适合大型零件铣削温度的测量;

3)研究了夹丝半人工热电偶法应用于大型零件测温的装置和技术原理,设计了温度测量装置的放大电路,提出了温度测量热电偶的标定方法,并通过铣削试验获得铣削热电势信号,

以上对大型零件铣削温度测量技术的分析研究,为进一步研究重载切削机理、切削参数的优化及提高加工效率提供了基础.