立管式间接蒸发冷却器实验初探

2015-07-20宋祥龙黄翔李鑫张璐瑶邱佳

宋祥龙 黄翔 李鑫 张璐瑶 邱佳

西安工程大学环境与化学工程学院

立管式间接蒸发冷却器实验初探

宋祥龙 黄翔 李鑫 张璐瑶 邱佳

西安工程大学环境与化学工程学院

利用现有的卧式管式间接蒸发冷却器搭建了模拟立管式间接蒸发冷却器实验台,并进行相关测试,在标准实验工况下,该模拟立管式间接蒸发冷却器最大温降9.2℃,最高换热效率62.4%,最佳一次空气流量为2000~2500m3/h,最佳二次/一次风量比为0.7,最佳淋水密度1197kg/(m·h)。与卧式管式间接蒸发冷却器性能进行对比,该模拟立管式间接蒸发冷却器换热效率略低,二次空气侧阻力较大。总结出实际的立管式间接蒸发冷却器应设计为大管径、圆形换热管,布水方式采用管内直接布水。

立管式间接蒸发冷却器 卧式管式间接蒸发冷却器 换热效率 二次/一次风量比 淋水密度 阻力

近年来,管式间接蒸发冷却技术日益成熟,其产品凭借着换热效率稳定,空气流动阻力小,成本低及加工工艺简单等优势,在实际工程中得到广泛应用[1]。但在风沙严重的地区以及含尘浓度较高的部分工艺车间,空气品质较差,在使用管式间接蒸发冷却器一段时间后,易发生换热管内壁结垢甚至堵塞现象,降低冷却器换热效率,缩短使用寿命。而立管式间接蒸发冷却器,一次空气流经换热管外侧,二次空气与循环水流经换热管内,由于管外较宽的空气流道以及管内循环水的自冲刷作用,换热器的堵塞问题大大缓解,同时采用立管式可缩小间接蒸发冷却器在水平方向尺寸,减小机组占地面积,因此对立管式间接蒸发冷却器的实验研究具有重要的理论与现实意义。为初步探索立管式间接蒸发冷却器的降温效果,并为今后的设计提供参考依据,笔者利用现有的卧式管式间接蒸发冷却器搭建了模拟立管式间接蒸发冷却器实验台,并进行了相关的实验测试。

1 模拟立管式间接蒸发冷却器实验台

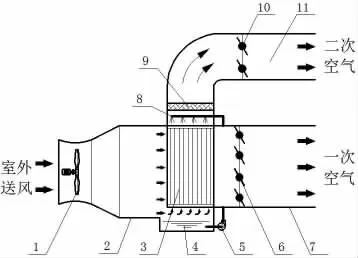

该模拟立管式间接蒸发冷却器实验台采用的换热器为现有的额定风量为3000m3/h的卧式管式间接蒸发冷却器,实物如图1,外形尺寸长×宽×高为:350mm×690mm×1000mm,换热管为椭圆管,长轴25mm、短轴20mm,共226根,管长1m,管材为金属铝箔[2]。为使换热管内壁形成均匀的贴附水膜[3],实验中将换热管内原有的螺旋扰流线抽出。

图1 模拟立管式间接蒸发冷却器

实验台采用单风机压入式,其结构示意如图2,室外空气经压入式送风机进入进风管,并分为两部分,一部分作为一次空气流经换热管外侧,另一部分作为二次空气进入换热管内侧。实验台实物如图3。

图2 模拟立管式间接蒸发冷却器实验台结构示意图

图3 模拟立管式间接蒸发冷却器实验台实物图

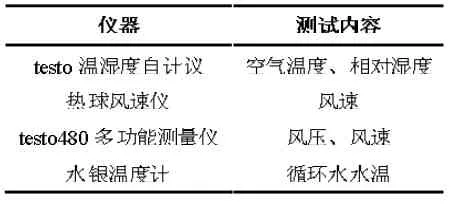

本次实验的地点为陕西咸阳,测试时间为9月。实验采用全新风,共布置六个测点:①风机后;②循环水箱;③模拟立管式间接蒸发冷却器二次空气进口;④模拟立管式间接蒸发冷却器二次空气出口;⑤一次空气送风管;⑥二次空气送风管。通过测量空气的温度、相对湿度、循环水水温以及风压,得出模拟立管式间接蒸发冷却器换热效率、空气阻力。实验测试仪器如表1所示。

表1 实验测试仪器及测量内容

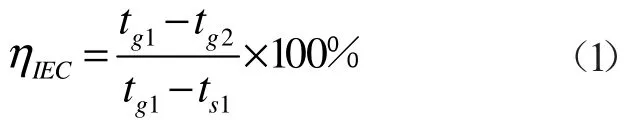

与板翅式、管式间接蒸发冷却器的性能评价相同,模拟立管式间接蒸发冷却器的换热效率[4]为:

式中:tg1为空气进口干球温度,℃;tg2为空气出口干球温度,℃;ts1为空气进口湿球温度,℃。

调节一、二次空气调节阀的开度以及风机频率,测量在不同风量下立管式间接蒸发冷却器的换热效率,得出实验工况下最佳系能参数。

2 实验结果及分析

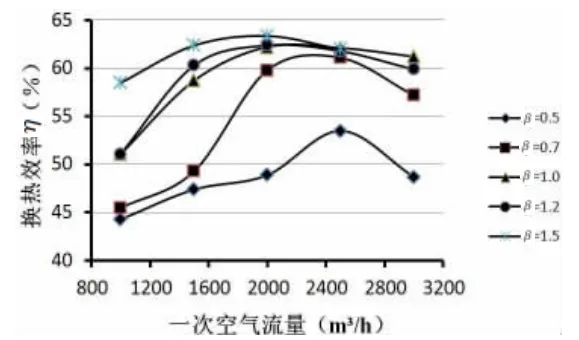

2.1 最佳一次空气流量测试

测试过程中,空气进口干球温度变化范围32.0~ 35.0℃、湿球温度变化范围21~22.2℃,属干燥地区工况。当二次/一次风量比β分别为0.5,0.7,1,1.2,1.5时,模拟立管式间接蒸发冷却器换热效率随一次空气流量的变化关系如图4所示。

图4 换热效率随一次空气流量的变化关系

从图4可以看出,在不同的二次/一次风量比下,模拟立管式间接蒸发冷却器的换热效率随着一次空气流量的增加均呈现先升高后降低的趋势。当一次空气流量较小时,风速较低,贴近换热管的部分一次空气包覆在换热管外壁形成稳定的层流区甚至滞留区,影响外侧空气与换热管的热量交换;当一次空气流量较大时,风速较高,空气与换热管接触时间较短,换热不充分。因此模拟立管式间接蒸发冷却器存在最佳一次空气流量,由图4可得,在实验工况下,最佳一次空气流量集中在2000~2500m3/h之间,略低于卧式管式间接蒸发冷却器的的额定风量3000m3/h。当二次/一次风量比为1.5、一次空气流量为2000 m3/h时,模拟立管式间接蒸发冷却器换热效率达到最高的62.4%,此时温降7.1℃。由于进风参数的波动性,当二次/一次风量比为1.0、一次空气流量为2500m3/h时,模拟立管式间接蒸发冷却器温降最大,达9.2℃,此时换热效率为61.2%。

2.2 最佳二次/一次风量比测试

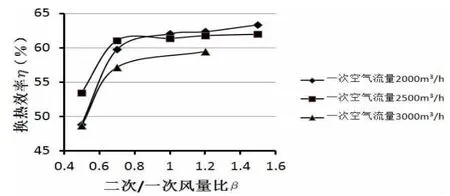

根据得出的最佳一次空气流量范围,实验测试一次空气流量为2000m3/h、2500m3/h、3000m3/h时,模拟立管式间接蒸发冷却器的换热效率随二次/一次风量比β的变化关系,如图5所示。

图5 换热效率随二次/一次风量比β的变化关系

由图5可以看出,在不同的一次空气流量下,模拟立管式间接蒸发冷却器换热效率随二次/一次风量比β的增大而升高,并最终趋于平缓。当β值较小时,二次空气流量较小,与管内壁贴附的循环水膜热湿交换不充分,模拟立管式间接蒸发冷却器换热效率较低,随着二次空气流量的增大,换热效率不断升高,当二次空气流量过大时,由于风速过高,造成严重的排风带水现象,管内壁无法形成均匀的贴附水膜,影响实验的进行[5]。因此,基于本次实验的测试范围内,模拟立管式间接蒸发冷却器换热效率随二次/一次风量比β的增大而升高,当β值大于0.7时,效率增加缓慢,并最终趋于平缓,因此考虑经济因素,该模拟立管式间接蒸发冷却器最佳二次/一次风量比为0.7,与卧式管式间接蒸发冷却器的测试结果相同[6]。

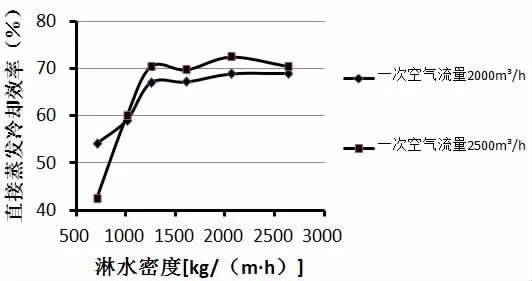

2.3 最佳淋水密度测试

模拟立管式间接蒸发冷却器,循环水贴附在换热管内壁与二次空气进行热湿交换降温,淋水密度的不同直接影响间接蒸发冷却器的换热效率。因此本实验对该模拟立管式间接蒸发冷却器的最佳淋水密度进行测试,测试过程中将一次空气调节阀关闭,使二次空气与循环水在换热管内接触进行直接蒸发冷却,通过计算出的直接蒸发效率来间接寻求模拟立管式间接蒸发冷却器的最佳淋水密度。

图6 换热管内直接蒸发冷却效率随淋水密度的变化关系

根据得出最佳一次空气流量及最佳二次/一次风量比,实验选取两组二次空气流量2000m3/h、2500m3/h及五组淋水密度706kg/(m·h)、1009kg/(m·h)、1197kg/ (m·h)、1609kg/(m·h)、2057kg/(m·h)、2637kg/(m·h),共十种工况,换热管内直接蒸发冷却效率随淋水密度的变化关系如图6。

从图6可以看出,随着淋水密度的增大,直接蒸发冷却效率先升高而后趋于平缓。当淋水密度较小时,水量不足,换热管内壁存在“干斑”,效率较低。随着淋水密度增大,直接蒸发冷却效率逐渐升高,当管内壁形成均匀的贴附水膜时,继续增大淋水密度,直接蒸发冷却效率并无明显改善[7]。因此本着节水、减小空气阻力的原则,当换热管内壁形成均匀贴附水膜时对应的淋水密度即为该模拟立管式间接蒸发冷却器的最佳淋水密度,由图6可得,在实验工况下,该模拟立管式间接蒸发冷却器最佳淋水密度为1197kg/(m·h)。

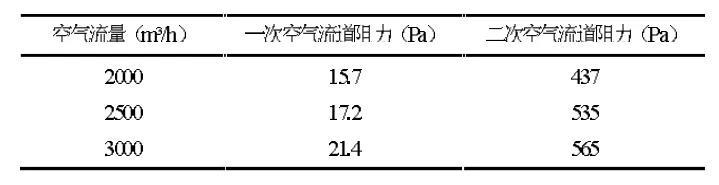

2.4 阻力测试

当风量为2000m3/h、2500m3/h、3000m3/h时,模拟立管式间接蒸发冷却器管外一次空气流道及管内二次空气流道的阻力如表2所示,其中二次空气流道阻力测试过程中淋水密度为1714kg/(m·h)。

表2 不同风量下立管式间接蒸发冷却器空气流道阻力

一次空气流经管外,流道较宽且空气流程较短,仅350mm,因此模拟立管式间接蒸发冷却器一次空气流道阻力较小,在测试风量范围内不超过25Pa。二次空气流经管内,由于管径较小,管型为椭圆管且管内喷淋循环水,因此二次空气流道阻力较大,在实验测试工况下,二次空气流量为3000m3/h时空气阻力达565Pa,远超过同等风量下卧式管式间接蒸发冷却器管内空气阻力154Pa[8]。

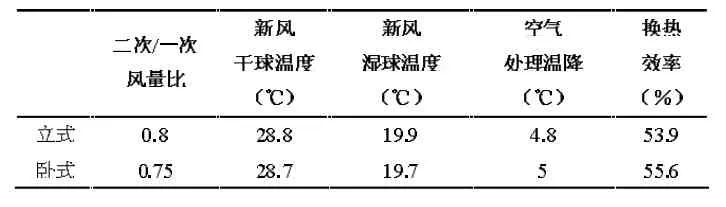

2.5 与卧式管式间接蒸发冷却器性能对比

实验中采用的模拟立管式间接蒸发冷却器,在近似相同的进风参数下,其降温性能与作为卧式使用的降温性能对比如表3所示[9]。

由表3可以看出,在相同进风参数、相同二次/一次风量比下,该模拟立管式间接蒸发冷却器空气处理温降、换热效率均略低于其作为卧式使用的效果,因此实际的立管式间接蒸发冷却器应根据其换热机理进行相应的结构尺寸设计。

表3 立式使用与卧式使用降温效果对比

3 结论

1)为探索立管式间接蒸发冷却器降温潜力,利用现有卧式管式间接蒸发冷却器搭建了模拟立管式间接蒸发冷却器实验台。经测试,在干燥地区气象参数下,该模拟立管式间接蒸发冷却器具有良好的降温性能,最大温降9.2℃,最高换热效率62.4%;最佳一次空气流量在2000~2500m3/h之间;最佳二次/一次风量比为0.7,最佳淋水密度1197kg/(m·h)。

2)相同的间接蒸发冷却器,通过其作为立式使用与卧式使用时的降温性能对比可得,两者最佳二次/一次风量比相同,但其作为立管式间接蒸发冷却器使用时,降温换热系能略低,最佳一次空气流量较小,管内空气阻力较大。

3)鉴于实验使用的模拟立管式间接蒸发冷却器为卧式管式间接蒸发冷却器,换热管管径较小,管型为异型管(椭圆管),因此空气阻力较大,管内壁无法形成均匀的贴附水膜,模拟立管式间接蒸发冷却器的换热性能略低。今后在实际的立管式间接蒸发冷却器设计中建议为大管径,圆形换热管,并采用管内直接布水方式。总之,在本实验所测换热效果的基础上,可以预测,实际的立管式间接蒸发冷却器将具有更好的降温效果和更小的水平尺寸,弥补间接蒸发冷却器在使用中存在的易堵、占地面积大等不足,这将在后续的研究中进一步通过实验来加以验证。

[1]黄翔.蒸发冷却空调理论与应用[M].北京:中国建筑工业出版社,2010

[2]王伟.管式间接+直接多级蒸发冷却空调机组的优化和应用研究[D].西安:西安工程大学,2012

[3]黄翔,武俊梅.管式间接蒸发冷却器数学模型分析及验证[J].建筑热能通风空调,2007,26(2):33-36

[4]黄翔.空调工程[M].北京:中国建筑工业出版社,2006

[5]白延斌,黄翔.气水比对蒸发冷却高温冷水机组出水温度的影响[J].流体机械,2011,39(10):83-86

[6]黄翔,樊丽娟.管式间接蒸发冷却器性能测试与分析[J].建筑科学,2009,25(6):49-53

[7]张丹,黄翔.蒸发冷却空调最佳淋水密度的实验研究[J].西安工程科技学院学报,2006,20(2):191-194

[8]罗绒,黄翔.转轮式两级蒸发冷却空调机组的实验研究[J].流体机械,2013,41(1):63-67

[9]郝航,黄翔.对于1m管式间接蒸发冷却器冷却效果测试与分析[J].洁净与空调技术,2013,(2):32-35

The Pre lim ina ry Expe rim e nta l Study on Ve rtic a l Tube-Type Indire c t Eva pora tive Coole r

SONG Xiang-long,HUANG Xiang,LI Xin,ZHANG Lu-yao,QIU Jia

College of Environmental and Chemical Engineering,Xi’an Polytechnic University

Using the horizontal tubular indirect evaporative cooler to set up vertical tube-type indirect evaporative cooler test bench,it is concluded that the vertical tube-type cooler can reduce the temperature about 9.2℃with 62.4% efficiency.The best product air flow is 2000~2500m3/h,and the best working/product air ratio is 0.7,and the best water pouring density is 1197kg/(m·h).By comparing with horizontal tubular cooler,the vertical tubular cooler has a lower efficiency and a higher air resistance,and the real vertical tubular indirect evaporative cooler should have a rounded, heavy caliber heat exchanger tube,spray water in the tube directly.

vertical tube-type indirect evaporative cooler,heat exchange efficiency,working/product air flow ratio, optimal spraying consistency

1003-0344(2015)03-052-4

2013-12-17

宋祥龙(1989~),男,硕士研究生;陕西省西安市金花南路19号西安工程大学(710048);E-mail:lelexianglong@163.com

陕西省科技统筹创新工程计划项目(2011KTCQ01-10)