新疆混合原油脱钙研究

2015-07-20王红晨蔡海军中国石油天然气股份有限公司乌鲁木齐石化分公司新疆乌鲁木齐830019

王红晨 蔡海军(中国石油天然气股份有限公司乌鲁木齐石化分公司,新疆 乌鲁木齐 830019)

新疆混合原油脱钙研究

王红晨 蔡海军

(中国石油天然气股份有限公司乌鲁木齐石化分公司,新疆 乌鲁木齐 830019)

摘 要:乌鲁木齐石化公司加工的新疆混合原油钙含量较高,严重影响常减压、催化和焦化装置的安全稳定运行。针对该混合原油,在评价9种工业脱钙剂和典型酸的基础上,复配优化得到了EYC-2脱钙剂,并系统研究了EYC-2脱钙剂加入量、温度和注入方式等操作条件对新疆混合原油脱钙效果的影响。结果表明,随着加入量与温度的提高,脱钙效果上升;在剂钙比为3∶1、温度为150 ℃、脱钙剂分级注入方式下,新疆混合原油脱钙率可达86.3%。

关键词:钙;原油;脱钙剂;温度

1 前言

乌鲁木齐石化公司目前加工原油以北疆原油为主,少量加工风城稠油、东疆原油及塔河原油等。其中,风城稠油是典型的超稠油,不仅密度和粘度高,而且钙含量超高,油田采样发现钙含量高达1700mg/kg。因此,当北疆原油掺炼15%~30%风城稠油时,加工混合原油中钙含量达到120mg/kg以上,严重影响炼油厂常减压、催化和焦化装置的安全稳定运行。

目前,络合沉淀法由于其效果好、使用方便等特点,是应用最广泛的一种原油脱钙方法。但是络合沉淀法也存在一些问题,主要表现为:① 络合剂加入量一般要数倍于原油中的钙含量,价格相对昂贵;② 由于络合剂一般为强酸溶剂,对设备管道有极大的腐蚀影响,使用的含磷等络合剂存在着水体污染等各种环境问题;③ 络合沉淀法有可能产生大量沉淀物附着在污水排放管道上,影响装置正常运行。因此,开发出经济性好、环境友好并且有针对性的原油脱钙技术仍是国内外各大炼厂急需解决的问题。本文针对乌鲁木齐石化公司加工的高钙新疆混合原油,开发了一种新型脱钙剂,采用动态评价装置考察了脱钙效果,并得到了优化的脱钙操作条件。

表1 新疆混合原油性质

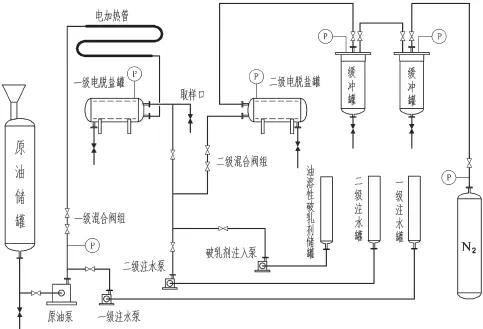

图1 脱钙剂动态评价装置流程图

2 实验方法

2.1 新疆混合原油性质

本实验采用的原料由北疆原油和风城稠油混合而成,其中风城稠油含量为20%,混合原油性质见表1。由表1可知,掺有风城稠油的混合原油中盐含量、钙含量和灰分均明显高于一般原油。

2.2 脱钙剂

EYC-2脱钙剂是由多种有机羧酸及缓蚀剂、阻垢剂等复配而成的一种复合脱钙剂,兼具络合和酸的共同作用。

2.3 脱钙剂评价实验

(1)静态评价实验

采用DPY-2 破乳剂评选仪(姜堰市分析仪器厂)对脱钙剂进行静态评价。实验步骤为:① 将原油预热到80 ℃,倒入离心瓶中(90 mL),并且加入一定量的脱钙剂,手摇100下,85 ℃条件下反应10 min,再手摇100下,反应10 min;②加水5 mL,加破乳剂手摇100下,静置沉降10 min;③ 再手摇100下,加1800 V电场20 min;停止电场保温15 min,取样分析。

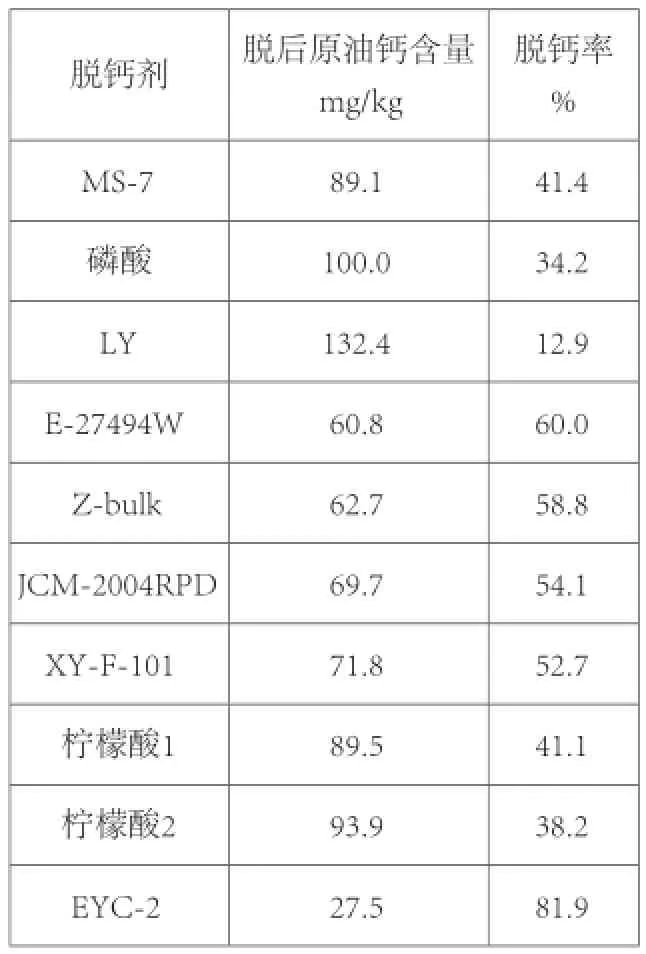

表2 脱钙剂静态评价结果

(2)动态评价实验

脱钙剂动态评价采用SY-1型动态电脱盐装置,装置流程如图1所示,原油、破乳剂及所注入的水经预热管线中混合乳化,进入加热系统进行加热,升温之后进入一级电脱盐罐。经过一级电脱盐后分离出的原油再和破乳剂、所注入的水在进入二级脱盐罐前的管线中混合乳化,然后再进入二级电脱盐罐进行第二次脱盐脱水。混合阀的压差保持在0.1 MPa,而停留时间约为20min~30 min。

2.4 金属和盐含量测定

原油中Ca、Ni、V等金属含量按照ASTM D5708-00的方法,采用IRIS 1000全谱直读等离子体发射光谱仪(美国Thermo Elemental公司)测定。原油盐含量按照SY/T0536-2008的方法,采用微库仑滴定原理测定,仪器为LC-6微机盐含量测定仪(姜堰市分析仪器厂)。

2.5 水中含油量和含油污水COD测定方法

采用GB/T16488-1996法测定水中油含量,实验仪器为ET1200型水中油份浓度分析仪。按照GB/T 11914-89方法,采用COD-571型COD测定仪(上海雷磁)分析含油污水的COD。

表3 脱钙剂加入量对脱钙效果的影响

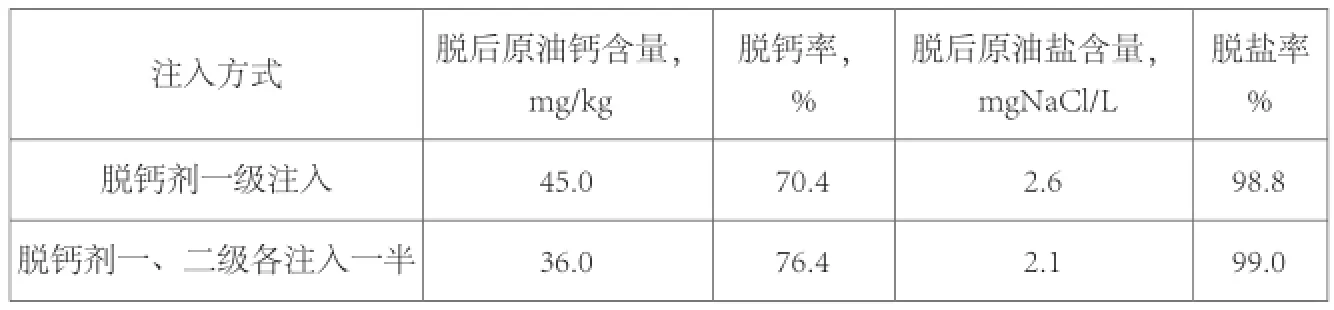

表4 脱钙剂注入方式对脱钙效果的影响

表5 温度对脱钙效果的影响

3 结果与讨论

3.1 脱钙剂的静态评价

对EYC-2脱钙剂的静态脱钙性能进行了评价,并与6种商业脱钙剂和3种典型酸的评价结果进行了对比,见表2。可以发现,EYC-2脱钙剂的脱钙效果明显高于其它几种脱钙剂,脱后原油钙含量为27.5 mg/kg,脱钙率达到81.9%。

3.2 脱钙剂的动态评价

3.2.1 脱钙剂加入量对脱钙效果的影响

脱钙剂加入量对脱盐工艺效果和炼厂经济效益有很大的影响。在温度、压力、注入方式以及注水pH值均保持不变的情况下,考察了不同脱钙剂加入量(即脱钙剂浓度,150 mg/L~600 mg/L)对脱钙及脱盐效果的影响,实验结果见表3。可以发现, 随着脱钙剂加入量的增加,原油钙含量和盐含量呈逐渐下降趋势,原油中钙转变为可溶于水的络合物进入水相,通过电脱盐达到脱除钙的目的。但随着脱钙剂浓度的增加,脱钙率增长趋势变平缓,450 mg/L加入量的脱钙率为70.4%,600 mg/L加入量的脱钙率为72.1%,脱钙效果相差不大。因此考虑到实际加工的经济效益,脱钙剂加入量为450 mg/L,即剂钙比3∶1时为宜。同时,也可以发现经过脱盐后,原油中的盐含量有明显下降,脱盐率超过98%,脱后原油水含量小于0.3%,均达到现场操作要求。

3.2.2 脱钙剂注入方式对脱钙效果的影响

在实际工业应用中,可以利用二级脱后的水回注一级脱盐罐实现循环,有利于未反应的脱钙剂再利用。基于现有实验装置,采用脱钙剂分级注入的方式对工业回注模式进行模拟,实验结果见表4。可以发现,通过改变注入方式,即采用脱钙剂一级、二级各注入一半的方式有利于将原油中更多的钙转变为可溶于水的盐进入水相,脱钙率为76.4%。因此,采用脱钙剂分别注入可以达到较好的脱钙效果。

3.2.3 脱盐温度对脱钙的影响

在实际工业应用中,脱盐温度一般为120℃~150℃。本实验在120℃、135℃和150℃三个温度点考察脱钙效果,实验结果见表5。可以发现,随着脱盐罐温度的提高,原油中钙含量以及盐含量均显著下降。提高温度有利于水滴聚结、沉降,提高破乳效果;同时,温度的提高可以降低油品粘度,降低沥青质与胶质表面活性,进一步提高脱钙剂的反应效率。因此,较合适的脱盐温度为150℃,在此温度下,原油中钙含量降至20.8mg/kg,脱钙率达86.3%。

结语

针对掺有风城稠油的新疆混合原油,采用EYC-2复合脱钙剂,在剂钙比为3∶1、脱盐温度为150 ℃、脱钙剂分级注入方式下,可将原油中钙含量降至20.8 mg/kg,脱钙率达到86.3%,并且脱后原油中水含量和盐含量均达到标准,完全满足工业生产要求。

参考文献

[1]朱玉霞,汪燮卿.我国原油中的钙含量及其分布的初步研究[J].石油学报(石油加工),1998,14(03):57-61.

[2]李永存.原油及重油脱钙[J].石油炼制,1990,21(08):32-36.

[3]陈韶辉.脱金属剂在原油电脱盐工艺中的应用[J].精细石油化工进展,2005,6(03):30-32.

[4]陈蜀洵,潘涛.复合脱钙剂在电脱盐装置上的应用[J].华北石油设计,1999 (04):37-40.

中图分类号:TE624

文献标识码:A