关于焦化厂焦炉烟囱二氧化硫排放分析

2015-07-19赵世芬

赵世芬

(山西省生态环境研究中心,山西 太原 030009)

焦化作为高污染的行业,生产过程中排入大气的污染物包括颗粒物、SO2、NOx、CO、H2S、NH3、苯并芘、酚等,所产生的各类污染物所带来的危害引起社会各界的广泛关注,仅就SO2的危害而言,其造成的危害有:伤害人类呼吸道、产生炎症,导致人呼吸困难,严重时可以导致死亡;有飘尘存在时,它还可以加强苯并芘的致癌作用;可以腐蚀金属,导致金属物品破损;SO2由于抑制叶绿素的生长,长期污染可使植物无法生长;SO2在空气中可被氧化成SO3,空气中有飘尘或湿度大时,可生成硫酸酸雾[1]。

按照焦化厂产生的污染物的种类及排污环节,2012年环保部发布了《炼焦化学工业污染物排放标准》(GB16171-2012,以下简称《排放标准》)[2],规定炼焦工业企业水、气污染物排放限值,其中要求新建企业焦炉烟囱SO2排放浓度为50mg/m3。

本文围绕《排放标准》中SO2的达标要求,分析煤质不同的情况下,入炉煤中含硫量以及相应的脱硫效率之间的关系,最终得出达标的可行性,以供同行人员参考借鉴。

1 焦化厂工艺流程介绍

炼焦过程实质上是煤在焦炉内进行热解的过程,即煤在隔绝空气条件下加热所发生的一系列物理变化及化学反应,其结果是生成气体(荒煤气)、液体(煤焦油)以及固体(焦炭)等。具体工艺流程介绍如下:

外购精煤经粉碎机进行破碎后送入焦炉,在焦炉内经高温热解(1000~1200℃)后生成焦炭及荒煤气,其中焦炭作为产品经熄焦后外售,荒煤气经气液分离后去除焦油,剩余气体经煤气净化(包括冷鼓电捕、脱硫及硫回收、脱氨及氨回收、洗脱苯)后成为洁净的煤气,洁净煤气部分回用于焦炉、管式炉、锅炉使用,剩余部分外供于其它用户使用。

2 硫的来源、去向及的SO2 产生

焦化厂原料为精煤,每年精煤的消耗量约为焦炭产量的1.3 倍,煤中硫以四种形式存在,即有机硫(主要存在形式有硫醇、硫醚、双硫醚以及成杂环状态的硫醌、噻吩等)、硫铁矿硫(黄铁矿、白铁矿、磁铁矿硫等形态存在的硫)、硫酸盐硫和元素硫。

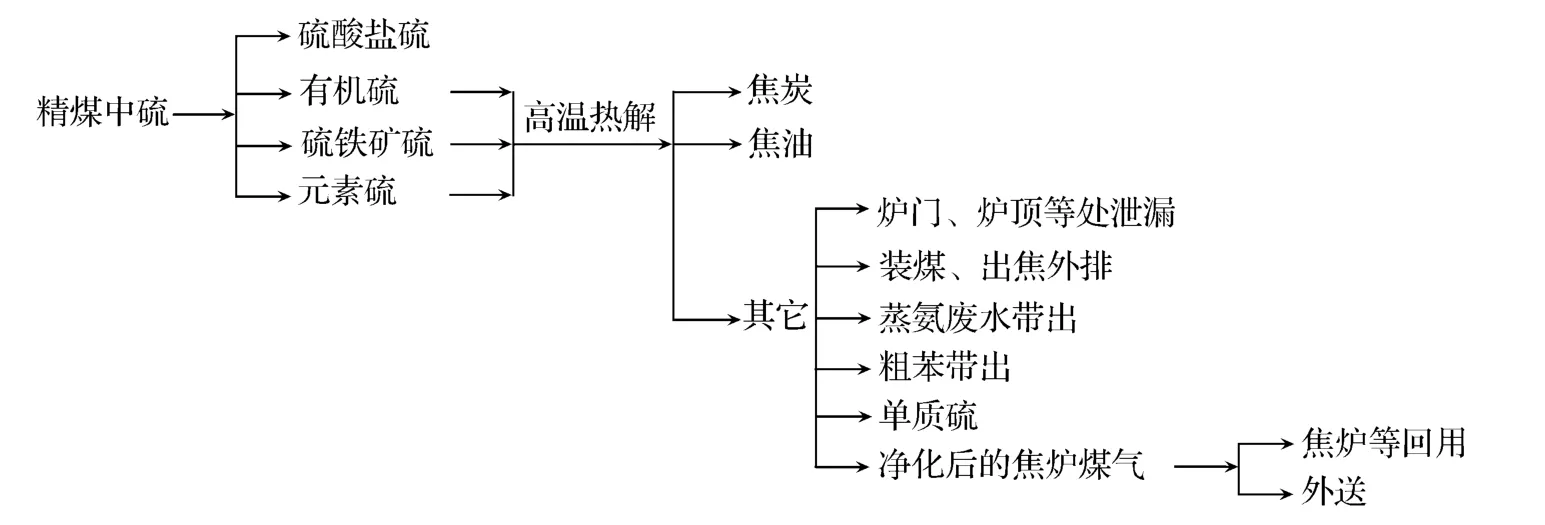

煤在炼焦炉内经高温热解后,煤中的有机硫、硫铁矿硫和元素硫发生完全分解,一部分硫转移到气相中生成大量的含硫气体;一部分硫(约1%)转移到焦油中以硫茚、硫芴形式存在;剩余的硫则残留在焦炭中(3)。气相中的硫去向如下:①炉门、炉顶等处泄漏,H2S 遇O2生成SO2并无组织排放;②装煤、出焦过程中,气体中的部分H2S 遇O2生成SO2;③冷鼓工序中部分硫被氨水吸收最终进入蒸氨废水中;④洗脱苯过程中,部分有机硫被脱除进入粗苯产品中;⑤绝大多数无机硫经脱硫工序处理后以单质硫形式脱除;⑥剩余的硫进入净化后的焦炉煤气中,其中约50%随焦炉煤气送生产回用(回用于焦炉、锅炉、管式炉的焦炉煤气经燃烧后生成SO2),另外50%随煤气外送于其它用户。具体见图1。

焦炉煤气中约45%左右回用于焦炉,最终经焦炉烟囱排放,因此焦化厂焦炉烟囱SO2排放量所占比重较大,鉴于此,本文将重点分析焦炉烟囱SO2排放量以及满足达标要求时所需条件。

3 焦炉烟囱SO2 达标排放分析

以下首先分析焦炉运行状况良好的情况下SO2达标排放分析。

3.1 荒煤气中硫含量

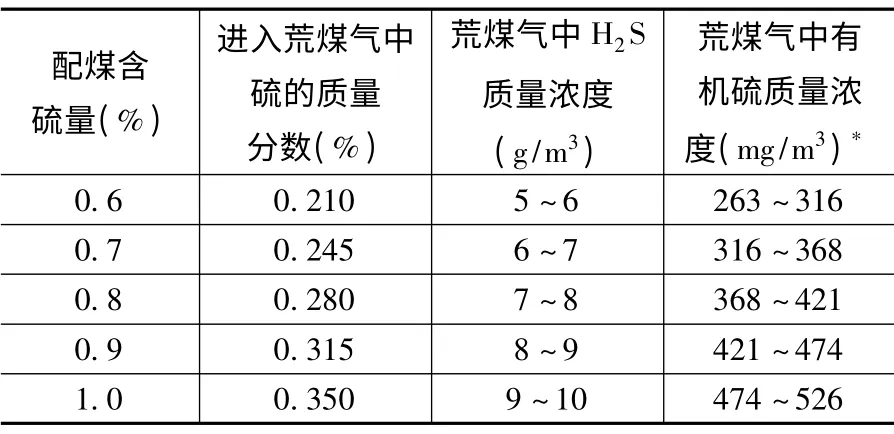

煤中的硫约30%~35%进入荒煤气,荒煤气中的硫95%是以H2S 形式存在的,剩余5%以有机硫形式存在。荒煤气中H2S 的含量与配煤中含硫量的关系[4]以及荒煤气中有机硫化物含量具体见表1。

图1 焦化厂硫的来源及去向

表1 焦炉荒煤气中H2S 含量、有机硫含量与配煤含硫量的关系

3.2 荒煤气中H2S 的脱除率

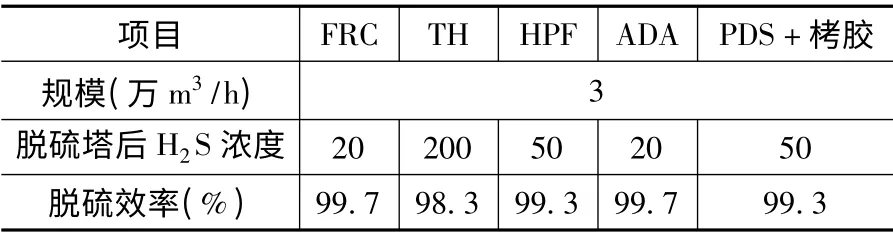

目前,国内焦化企业采用的焦炉煤气脱硫工艺主要有FRC 法、TH 法、HPF 法、ADA 法、PDS+栲胶法等,根据相关资料[5],目前焦炉煤气常采用的脱硫工艺及其指标比较见表2。由表2 可知,除TH 法外,其余脱硫工艺对H2S 的脱除效率均能达到99%以上,故在焦化厂的脱硫工艺选择中,重点考虑对FRC、HPF、ADA、PDS+栲胶法的应用。

表2 焦化煤气常采用的脱硫工艺及其指标比较

3.3 满足SO2 达标排放要求时有机硫所需脱除效率

焦炉烟囱的SO2主要为焦炉煤气中无机硫(H2S)以及有机硫(CS2、COS、C4H4S、C5H6S 等)经燃烧后产生。

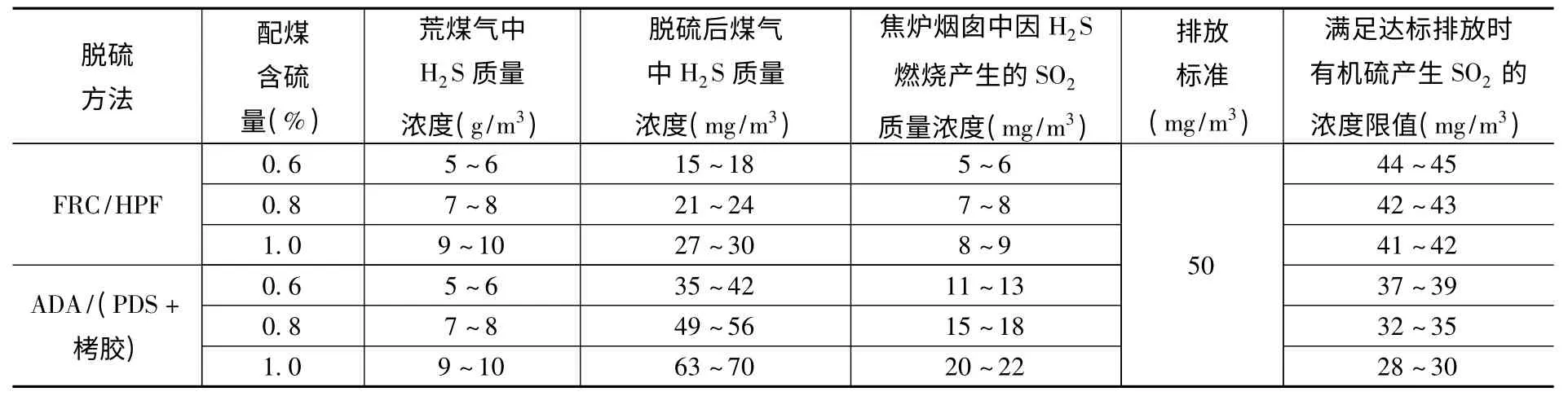

根据表1、表2,可知不同煤质的荒煤气经不同脱硫工艺处理后H2S 的质量浓度,在满足《排放标准》中SO2排放浓度要求的前提下,得出由有机硫燃烧产生SO2的浓度限值,见表3。

表3 焦炉烟囱中有机硫产生SO2 的浓度限值

由表3 可知:采用不同的脱硫工艺脱硫后,配煤中含硫量为0.6%~1.0% 时,煤气中H2S 含量为15~70mg/m3之间,H2S 燃烧后SO2产生的质量浓度按照气量扩大6 倍计算,得出SO2质量浓度为5~22mg/m3。根据《排放标准》要求,焦炉烟囱SO2排放浓度应不超过50mg/m3,据此最终分析出焦炉煤气中由于有机硫燃烧所产生的SO2质量浓度应在28~45mg/m3之间方可达标。

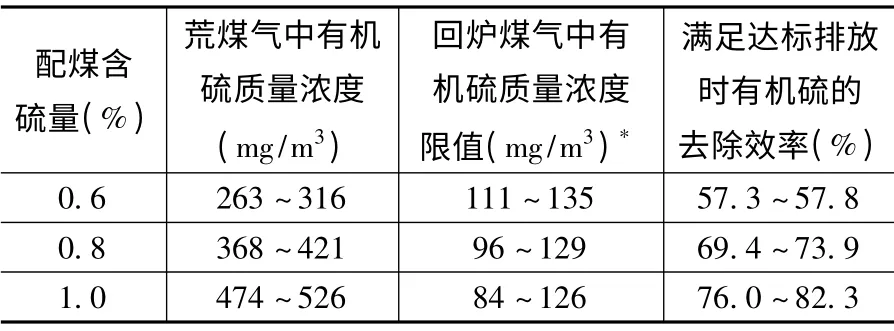

因为荒煤气在净化过程中每个工序所能达到的脱除效率有待进一步探讨,下表依据表2 中荒煤气中有机硫的含量以及表3 中满足《排放标准》要求时焦炉煤气中有机硫燃烧所产生的SO2浓度限值,推算有机硫需达到的去除效率,具体如表4。

表4 焦炉烟囱SO2 满足达标排放时有机硫的去除效率

由表4 可知,在配煤中含硫量大于0.6%以上时,即使采用FRC/ HPF 这类脱除H2S 较高的工艺,荒煤气净化过程中有机硫的脱除效率仍需大于57.3%以上方可达到《排放标准》要求。

荒煤气在净化过程中,冷鼓、脱硫以及洗脱苯等各工序均有脱除有机硫的作用,如洗脱苯工序:由CS2、C4H4S、C5H6S 的沸点,可以大致判定容易在脱苯过程中被洗油脱除,粗苯中有机硫的质量分数为0.65%~2.00%,说明工艺条件对有机硫的脱除效率影响较大。

4 影响SO2 达标的其它方面原因

焦炉火道、烟道窜漏,导致部分荒煤气直接燃烧后经焦炉烟囱外排,这部分荒煤气窜漏量虽然不大,但由于其含硫量大,所产生的SO2质量浓度不容忽视。下表依据表1 中荒煤气中H2S 浓度计及窜漏量,估算出因不同的窜漏量所产生的SO2质量浓度,具体如表5。

表5 焦炉炉体荒煤气窜漏量与其产生的SO2 质量浓度关系

由表5 可知,配煤含硫量0.6%以上时,即便窜漏量仅为1%,所产生的SO2质量浓度高达17mg/m3以上,因此焦炉炉体的维护保养需要重点关注。

5 结论及建议

(1)从炼焦过程硫的来源及去向分析,配煤中硫的含量对后期SO2的排放量影响较大,建议企业控制入炉煤的含硫量,以便减少后期脱硫的投资。

(2)现行的TH 脱硫工艺对H2S 的脱硫效率较低,不能适应现行的《排放标准》中对SO2的排放要求,建议采用其它脱硫工艺。

(3)当配煤中含硫量大于0.6%以上时,在不考虑炉体窜漏的情况下,H2S 脱除效率达到99.7%,有机硫的脱除效率大于57.3%以上方可达到《排放标准》要求。

(4)实际运行过程中,焦炉烟囱SO2排放量中有一部分是由炉体荒煤气泄漏所产生,而这部分排放量会由于焦炉使用年限的增加以及企业管理措施不完善而增加,因此企业应加强窜漏治理,采取畅通斜道、治理墙面窜漏、清扫蓄热室、做好日常维修等方面的工作,降低炉体泄漏量,确保焦炉烟囱SO2的达标排放。

(5)焦化厂的荒煤气净化过程中,几乎所有的工序均具有脱除有机硫的作用,但是脱除效率与生产工艺条件、运行参数等有较大的关系,焦化企业需根据企业的实际情况调整工艺条件,方能达到环保要求。

[1]赵彩婷,任一艳.二氧化硫(SO2)治理方法探讨[J].广州化工,2012,40(12):60.

[2]中华人民共和国国家标准(GB16171-2012)《炼焦化学工业污染物排放标准》.

[3]段玉亲.煤中形态硫在热解过程中的转化和迁移规律[D].太原理工大学硕士论文,2010.

[4]季广祥.焦化厂焦炉烟囱SO2 排放浓度达标途径[J].煤化工,2014,4:36-37.

[5]张利文等.新建大型焦化企业二氧化硫排放控制措施研究[J].科技创新导报,2014,10:81.