大型隔膜泵下箱体有限元分析方法的改进

2015-07-19张立华中国有色沈阳泵业有限公司辽宁沈阳110144

张立华(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

大型隔膜泵下箱体有限元分析方法的改进

张立华

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

摘 要:下箱体是大型隔膜泵动力端的关键部件之一,也是动力端重量最大的关键件。在隔膜泵的设计过程中,应根据其实际所受载荷对下箱体进行静强度分析,以确保下箱体在隔膜泵运行过程中安全性。传统的下箱体分析是将轴承压块与下箱体进行共节点的静强度分析计算,分析模型简化过多,所得到的结果与真实情况可能存在偏差。因此,本文采用两支撑隔膜泵下箱体为例,分别基于有限元软件ANSYS与ADINA对其进行共节点与螺栓预紧力下的接触非线性分析,对比两种分析方法的差异,验证传统分析方法的准确性,确定最优的隔膜泵下箱体分析方法。

关键词 :隔膜泵;两支撑下箱体;螺栓预紧力;接触非线性

1 前言

大型隔膜泵作为固-液两相介质输送的核心设备,在冶金、石油化工和长距离管道输送等领域得到了广泛的应用。大型隔膜泵动力端主要由下箱体、曲轴、连杆和十字头等关键部件所组成。其中,下箱体的轴承支撑由于受到大吨位曲轴反作用力,使其在下箱体板材的局部焊接位置容易发生破坏。因此,为保证大型隔膜泵在用户现场正常、稳定、安全的运行,在下箱体的设计过程中应对其进行强度分析,以确保其强度满足设计要求。传统的箱体分析计算将轴承压块与下箱体简化为共节点的方式分析,此种简化结构更稳定,分析应力可能偏小,因此存在安全隐患。为了规避此安全隐患,下箱体分析采用更接近实际工况的螺栓预紧力下的接触非线性分析。本文分别采用有限元软件ANSYS 与ADINA对大型隔膜泵动力端下箱体(工况活塞力为130T)进行强度分析与校核,分别进行共节点与螺栓预紧力下的接触非线性分析。对比两种分析方法的差别,避免设计风险。

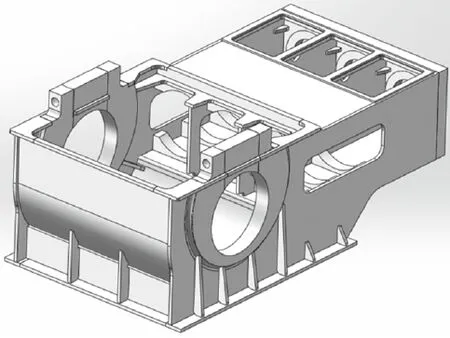

图1两支撑下箱体三维模型

2 隔膜泵下箱体静强度分析

2.1 模型的建立与边界条件

针对130T下箱体分别采用软件ANSYS 与ADINA进行共节点与螺栓预紧力下的接触非线性分析。下箱体的三维模型如图1所示。采用共节点分析方法的网格划分与边界条件添加如图2 所示。根据三缸单作用两支撑箱体受力关系,分别在两支撑上施加余弦力,大小分别为173t和87t。

图2 下箱体网格划分与边界条件

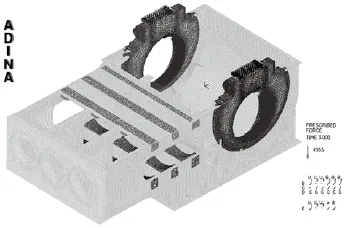

改进分析方法,采用螺栓预紧力下的接触非线性分析的网格划分与边界条件添加如图3所示。轴承压块与支撑之间建立滑移接触,将压块上平面约束竖直方向,在支撑上部拧紧螺栓孔建立螺栓,施加预紧力,预紧力大小为1473260N。导板座与下箱体绑定接触。根据三缸单作用两支撑箱体受力关系,分别在两支撑上施加余弦力,大小分别为173t和87t。

图3下箱体网格划分与边界条件

2.2 两种结构的结果分析

通过两种分析方法得出的分析结果如图4所示。图4为共节点分析方法的位移云图,图5为共节点分析方法的应力云图,下箱体最大应力位于轴承支撑上部与壳单元连接处,最大应力为86.99MPa,下箱体最大位移为0.629mm。

图4下箱体位移云图

图5下箱体应力云图

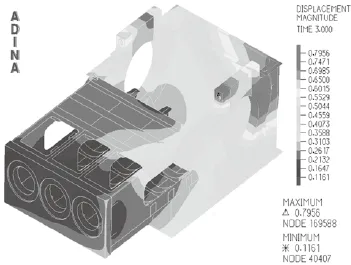

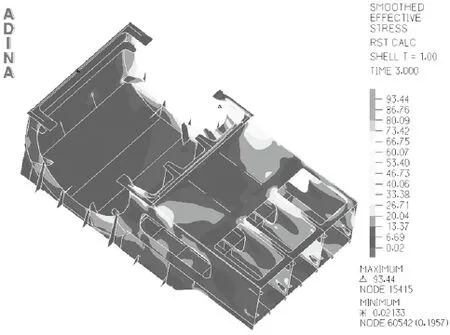

图6和图7为螺栓预紧力下的接触非线性分析的位移云图和应力云图,改进分析算法后,下箱体最大应力位于轴承支撑上部与壳单元连接处,最大应力为93.44MPa,下箱体最大位移为0.796mm。

图6 下箱体位移云图

图7 下箱体应力云图

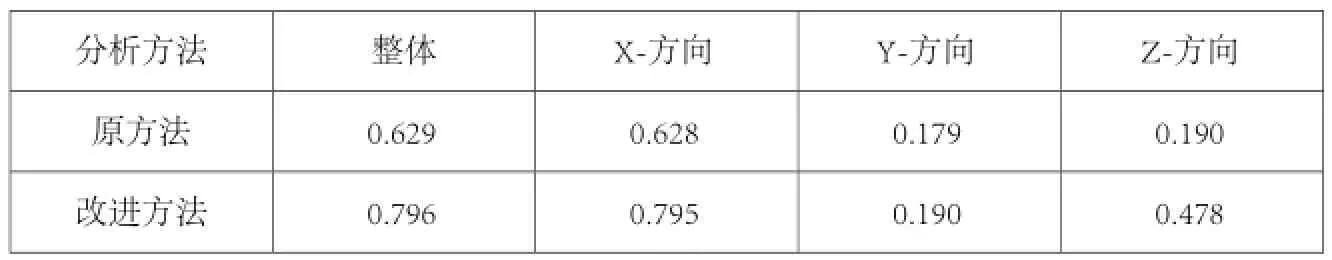

两种分析方法的最大应力和安全系数汇总见表1。提取两种分析方法的各方向最大位移汇总见表2。

结语

通过以上分析结果可以得出,采用螺栓预紧力下的接触非线性分析得出的最大应力比采用共节点得出的结果较大,而各方向的位移也均比共节点分析方法的结果要大。从而可以得出采用传统的共节点分析方法由于简化过多,得到的分析结果较小,安全系数较高,以此来评价设计结构有可能存在安全隐患。因此,为了规避设计风险,应采用螺栓预紧力下的接触非线性分析进行隔膜泵下箱体的有限元分析计算。

表1 两种分析方法结果汇总

表2 各方向最大位移mm

参考文献

[1]张朝辉. ANSYS11.0结构分析工程应用实例解析[D].北京: 机械工业出版社,2008.

[2]马野,袁志丹,曹金凤. ADINA有限元经典实例分析[M].北京:机械工业出版社,2011.

[3]ADINA Theory and Modeling Guide Volume I: ADINA Solid & Structures Model Definition, June 2010, ADINA R&D, Inc.

[4]成大先.机械设计手册[D].北京:化学工业出版社,2007.

中图分类号:TH323

文献标识码:A

作者简介:张立华,男,1981年生,本科,中国有色(沈阳)泵业有限公司设计研究所室主任,工程师。