AP1000结构模块涂层失效与防护分析

2015-07-19山东核电设备制造有限公司山东海阳265118

杨 楠 王 洋(山东核电设备制造有限公司,山东 海阳 265118)

AP1000结构模块涂层失效与防护分析

杨 楠 王 洋

(山东核电设备制造有限公司,山东 海阳 265118)

摘 要:AP1000核电站结构模块采用了自打底高固态环氧漆进行防腐,该涂料属于室内装饰性涂料,耐候性较差。由于核电站建设周期较长,采用的“开顶法”施工对涂层造成了严重破坏。本文通过核电站现场建设过程中结构模块涂层破损和失效的危险源进行了分析,并给出了合理的涂层保护方案,为AP1000核电站结构模块成品涂层的防护提供了指导和实践应用。

关键词:AP1000 ;结构模块;失效分析;成品防护

1 引言

AP1000 核电机组作为当今世界上最先进﹑最安全的第三代核电技术,其创新性的模块化建造方式,创造了土建与安装平行施工的先例,减少了计划主线上的实体工作量,大大缩短了整个核电建造工期。涂装工作是一项“面子工程”,同时又是一项复杂的系统工程,施工过程中往往认为涂装不重要,给予的关注度不足。然而细微的施工差异,粗放的施工监管,最终可能导致涂层的全面剥落的实效。在AP1000核电站中,成品涂层表面在建造过程中出现了变色﹑泛黄﹑甚至出现开裂和大面积脱落等缺陷。这不仅造成了施工成本的增加,同时也影响了工程的施工进度。

表1 结构模块所在区域和涂层体系设计要求

2 结构模块设计要求

结构模块一般由钢板和型钢以及内部混凝土构成,形成完整厂房结构,其目的是取代传统的棒式钢筋绑扎和模板材料支设。一旦将组装好的模块安装就位,混凝土浇筑施工能与房间完工和设备安装平行进行。

根据西屋公司的设计要求,结构模块涂层的涂层体系见表1。

由表1可知,为了方便涂料的管理和施工,可以统一采用自底高固态环氧漆对AP1000核电站结构模块进行施工。按照西屋公司设计要求,预制车间施工涂层厚度为100um~200um。在核电站运行前,应在车间预制的结构模块涂层上进行整体翻新,翻新涂层的厚度为50um~125um。考虑到模块的导热要求和施工要求,自底高固环氧漆厚度最大不得超过263um。同时,为了区分车间预制涂层和现场翻新涂层,车间预制的涂层的颜色选择灰白色(RAL9002),现场翻新涂层选用纯白色(RAL9003)。

表2 GB/T4879 规定的防锈包装等级

3 成品涂层破损分析

由于AP1000采用了“开顶法”施工的方式,结构模块经历了工厂预制﹑现场拼装和核岛就位三个阶段,由于施工时间较长,交叉施工时模块保护不善,对成品涂层造成了严重的破坏。 成品涂层的破损主要集中在现场拼装和核岛就位阶段。

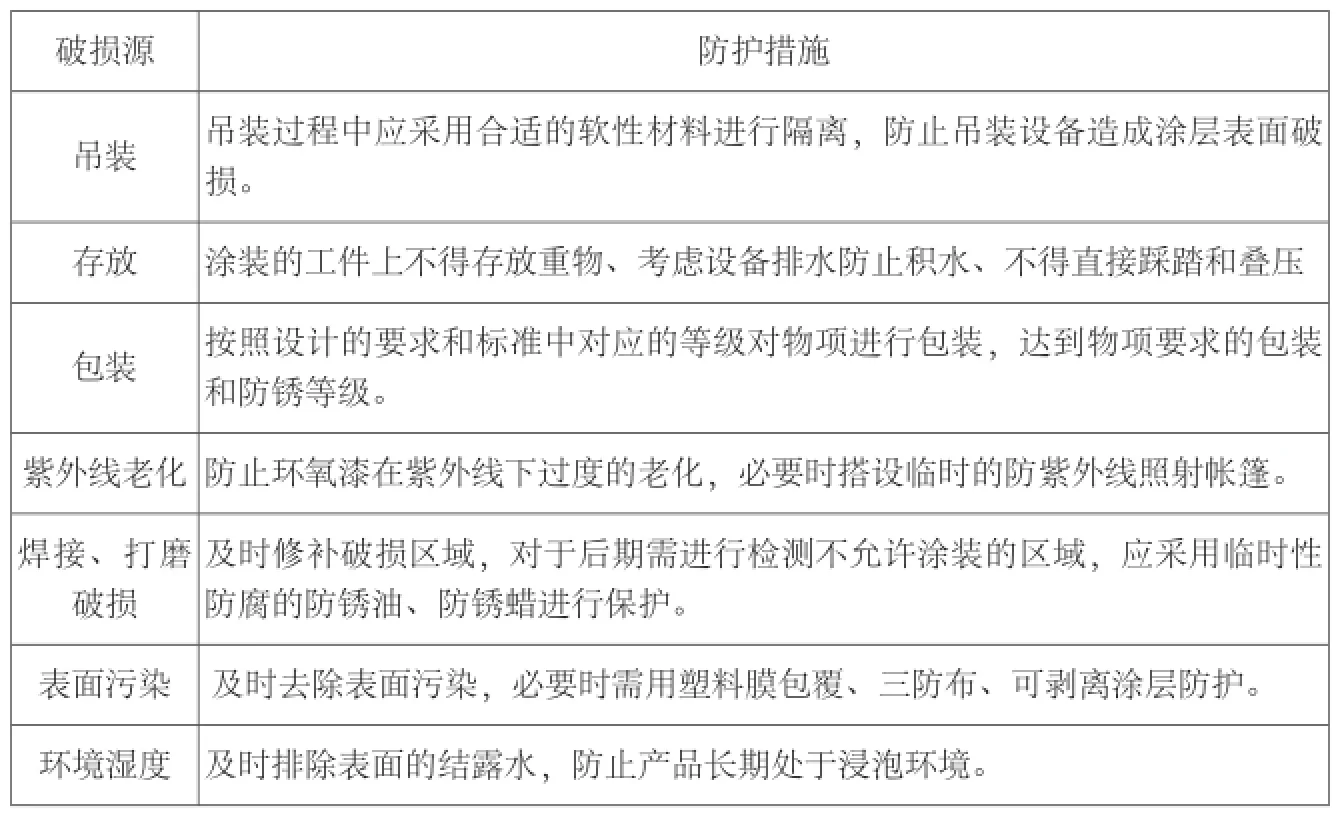

表3 成品防护危险源分析和防护措施

3.1 核岛安装前破损

结构模块在核岛安装前由于模块流转,现场运输﹑拼装和储存过程中常发生的机械损伤破坏了涂层,涂装工件放置不当聚集雨水﹑工件室外烈日下存放造成表面粉化等缺陷,详细如下所述。

3.1.1 产品吊装损伤

涂装完成的设备在起运吊装过程中,经常发生漆膜与坚硬部件直接碰撞,与铁锈﹑灰尘﹑泥污直接接触,而造成漆膜的破损或污染。

因此应使用专用的吊装带,轻搬轻放,并以柔性材料辅助,防止对涂层造成损伤。吊装带与设备表面接触部分必须用合适的物品进行防护。吊装过程中造成的污染应立即清洁去除,保持工件表面的清洁度。

3.1.2 设备存放位置不当损伤

在施工过程中,设备随意放在施工完成的防护涂层表面,人员随意踩踏,对成品涂层的保护意识薄弱,造成表面损伤和污染。因此应加强现场施工过程中的涂层防护意识,加强成品涂层的保护,当设备必须存放于防护涂层表面时,必要采用有效的措施进行隔离。

3.1.3 涂装工件室外烈日存放

AP1000核电站中,结构模块采用环氧漆进行防护,环氧漆厚度为100um~200um,这种防护仅能获得中度的防腐蚀效果。AP1000核电站施工采用“开顶法”,设备就位后,距离钢制安全壳顶封头就位距离较长的时间,在这段时间中,设备始终处于户外的太阳光照射下。环氧漆较差的耐候性,在紫外线下开始老化,表面粉化﹑失光﹑变色﹑随着老化量的增加,表面漆膜变脆﹑分子键断裂呈现出表面漆膜开裂现象。

3.1.4 包装不当

当前,结构模块表面的涂层基本没有包装,仅采用防雨布进行覆盖。因此设备表面的清洁度和干燥程度不能符合上述包装的要求。增加了涂层脱落的风险。

应采用适合涂装工件的支架﹑木箱以防止磕碰划伤涂层。甚至需要设计专门的支架﹑器具﹑包装箱等进行储存。应根据需要设计不同的包装方式,以下为国标对包装等级的分类:

3.1.5 涂层破损修补不及时

在AP1000核电站施工过程中,焊接后的焊缝需要进行相关的检测而暂时不允许进行油漆修补,同时也存在一些实验要求破坏涂层。在这中情况下,破损油漆涂层区域呈现逐渐扩大化的趋势,并且受“开顶法”施工影响,雨水冲刷该区域的铁锈将污染下部完好涂层表面,导致涂层表面破损。

图1 涂层老化后变色,失光并呈现开裂状态

3.2 现场安装及安装后破损

3.2.1 脚手架和生根造成涂层表面污染和损伤

AP1000核电站施工中脚手架使用较多,存在脚手架搭设不合理,直接接触涂层表面,造成涂层表面碰伤问题;脚手架端部未采用材料进行隔离,导致涂层表面污染。现场施工随意在涂层表面破坏生根,对破损的周边区域未及时进行油漆修补,导致污染加剧和破损严重。采用的脚手架未进行镀锌处理或防护涂层保护,脚手架已发生严重的锈蚀,锈蚀灰尘随风力和雨水在油漆表面冲刷,造成设备表面涂层的污染和破损。

图2涂层表面结露水导致鼓包典型照片

3.2.2 装配打磨产生的铁粉污染

AP1000核电站现场装配施工过程中,焊接﹑喷砂等对金属表面打磨时产生了铁锈和飞溅物,散落到未遮挡保护的涂层表面并沉积,在湿度较高时,表面的铁粉开始锈蚀,污染涂层表面,长期腐蚀影响到涂层的防护作用,造成表面出现大面积散落的点锈和锈蚀坑。

3.2.3 潮湿导致鼓包

AP1000施工采用的“开顶法”施工,在夏季湿度较高时,设备底部长期浸泡于水中,部分表面长期挂满水珠,漆膜具有渗透性,长期浸泡的表面在水汽入侵后呈现底材返锈现象,导致表面开始鼓包,最终导致涂层表面破损。

3.2.4 涂层表面混凝土﹑灰尘污染

AP1000核电施工中,结构就位后中间腔室内开始混凝土浇筑。混凝土施工中未对腔室外部的模块表面防护涂层进行有效的防护,导致表面沾有混凝土和砂子﹑灰尘等污染。

3 成品防护措施

根据AP1000施工经验,涂层在生产车间和现场仓库室内存储时间较短,一般不会对漆膜造成破坏。漆膜的破损主要集中在现场拼装场地和设备就位后的施工破损 ,其可能的破损源和防护应对措施见表3。

4 AP1000核电站模块涂层防护总结

综上所述:在AP1000核电站施工过程中,结构模块涂层成品防护主要存在三个方面:第一,涂层表面污染后清洁度降低,施工单位对涂层表面的清洁度未及时采取措施恢复技术规范要求的清洁度;第二,油漆破损严重,油漆修补责任不清,处理缓慢,造成破损区域漆膜污染和破损扩大;第三,使用的环氧漆耐候性较差,在户外施工造成漆膜变色﹑失光﹑泛黄等老化。

现场施工单位应加强对成品涂层的防护,确保涂层表面的清洁度符合技术要求,对于破损的油漆区域应及时进行修补,防止油漆破损后雨水冲刷造成的二次污染,对于耐候性较差的环氧漆,应做好遮挡覆盖,防止老化,防止工件长期处于浸泡环境,在湿度较高时,应增加除湿设备,改善成品涂层所处的环境湿度。

参考文献

[1]李炳颖,林金平,朱瑞峰,等.AP1000核电站施工期间防护涂层失效的原因及对策[J].电镀与涂饰,2015,34(06).

[2]魏小宝,张琰.AP1000施工现场典型腐蚀问题探讨与预防[J].全面腐蚀控制,2014,28(01):44-48.

[3]韩文礼,徐忠苹,王雪莹,等.紫外线对有机涂层的破坏机理及应对措施[J].石油工程建设,2007,33(02):18-20.

[4]龚敏,余祖孝,陈琳,等.金属腐蚀理论与腐蚀控制[M].北京:化学工业出版社,2009.

中图分类号:TQ63

文献标识码:A