4LZ–0.8 型小型水稻联合收割机的设计

2015-07-13谢方平王修善任述光刘大为李旭陈立永

谢方平,王修善,任述光*,刘大为,李旭,陈立永

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128; 3.南方粮油作物协同创新中心,湖南 长沙 410128;4.湖南农广农业装备有限公司,湖南 娄底 417700)

南方稻田多为山地丘陵田块,面积小、连片少,泥脚深烂,田块之间落差较大,联合收割机难以广泛使用[1],传统的人工收获,劳动强度大,生产效率低,这些因素制约了水稻生产的进一步发展。为推进水稻收获机械化进程,农机工作者和相关企业对小型联合收割机进行了大量研究:顾峰玮等[2]研制了适用于丘陵山区的轻简型4LZ–1.0Q 稻麦联合收割机,整机作业顺畅,作业效果较好,但由于配备了风筛式清选装置,整机的结构尺寸偏大,因而转弯半径偏大,对小田块的适应能力有限;贺炳松等[3]研发出一种可拆式轻便微型水稻联合收割机,整机质量290 kg,采用履带行走方式作业,但履带底盘短小,尾部需用托盘支撑,影响了整机在水田的稳定性;徐锦大等[4]研制的4L–90 型联合收割机,以工农–8 型手扶拖拉机为底盘,设计了侧置输送风机取代割台输送槽,结构轻简,但由于没有配置清选装置,使得含杂率和损失率不能达到相关标准;周益君等[5]设计的4L–110 型谷物联合收割机,配置于工农–12 型手扶拖拉机上,结构简单,但因为同样没有配备清选装置,含杂率和损失率不能满足生产要求,且手扶拖拉机在烂泥田里的通过性能不佳。这些都说明,适应于南方丘陵田块特性的微小型联合收割机的自重受到限制,因而结构尺寸和动力都会受到限制。由于功率不足,微小型收割机不宜配置大中型联合收割机常用的风筛组合式清选装置,造成清选质量较差。近年来,利用旋风分离器作为微小型联合收割机的清选装置的研究[6–12]取得了一些进展,其清选效果有了很大提高,但仍存在对风机和扬谷器转速要求较高,物料潮湿或轻杂质较多时清选质量和作业稳定性降低的问题。

为解决小型收割机因配套功率与体积等因素的限制而造成的收获效率低、清选质量不高、通过性不好等方面的问题[13],在市场调研的基础上,笔者设计开发了4LZ–0.8 型水稻联合收割机。该机以小型履带底盘作为行走装置,钉齿作为脱粒元件,并配置了体积和功率较小的新型清选系统,结构轻巧,操作简便。性能检测试验结果表明,该机脱粒清选质量好,各项指标均达到相关标准,能较好地满足当前农业生产要求。现将结果报道如下。

1 总体结构及主要技术指标

1.1 整体结构及工作原理

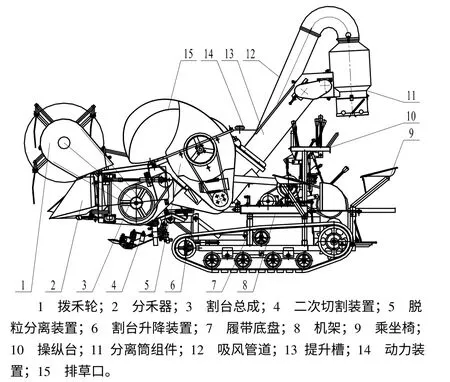

4LZ–0.8 型水稻联合收割机主要由行走装置、割台与输送装置、脱粒分离装置、机架、动力传动系统、清选装置、液压装置、操纵控制装置组成,总体结构如图1 所示。行走装置为履带式底盘,由变速箱、橡胶履带组成;脱粒分离装置由脱粒滚筒、罩壳和凹板筛组成,脱粒滚筒、凹板筛与罩壳形成脱粒室;清选装置由提升槽、提升刮板链、分离筒组件、吸风管、吸杂风机组成。田间作业时,在割台分禾器和拨禾轮的作用下,水稻植株被引向割台,上端被切割器割断落入割台,剩下的较长的茎秆被二次切割刀切断还田。落入割台的部分通过输送槽被送进脱粒室,脱粒后,大部分杂余从排草口排到稻田中,稻谷同少部分茎秆和带瘪谷的小穗等从提升槽进入分离筒组件中,由于稻谷和杂余的悬浮速度不同,在吸杂风机作用下,杂余被吸风管吸走并从吸杂风机中排出,净谷则落入接粮装置中,从而完成整个收割过程。

图1 4LZ–0.8型水稻联合收割机结构 Fig.1 Structure diagram of 4LZ–0.8 rice combine

1.2 技术参数

参照相关标准[14–15], 4LZ–0.8 型全喂入联合收割机的主要技术参数为:外形尺寸2 805 mm×1 700 mm×2 070 mm;自重665 kg;配套功率9.7 kW;发动机转速2 400 r/min;喂入量2.88 t/h;最小离地间隙180 mm;最小转弯半径450 mm;生产率≥0.100 hm2/h;割台宽1 200 mm;脱粒滚筒类型为轴流钉齿。

2 主要部件的设计

2.1 行走装置

由于履带式行走装置具有接地比压较小、越野能力和松软泥泞地的通过性较好、转弯灵活、转弯半径小等优点,因而选取履带底盘为行走装置,如图2 所示。履带底盘主要由底盘机架、变速箱、驱动轮、支重轮、托链轮、导向轮,橡胶履带组成。

图2 行走装置底盘结构 Fig.2 Structure diagram of chassis

底盘驱动轮的直径影响驱动力矩的大小。考虑变速箱可靠性,减小变速箱受力[16],结合本机作业速度及作业环境,驱动轮节圆直径D 设计为265 mm,驱动轮齿数Z 取11个,计算可得驱动轮节距t0=73 mm。为使驱动轮和履带正常啮合,橡胶履带的节距t 取值应该和驱动轮节距一致,采用节距t=73 mm,宽度B=250 mm 的橡胶履带。由于支重轮数量多时,履带的接地压力会较均匀,在湿软土壤上的通过性较好,但履带长度不变时,支重轮数量增加,支重轮直径就会减小,支重轮与履带内壁的滚动阻力就会增大,因此,在保证履带接地压力均匀性的情况下,要尽量增大支重轮直径和减少支重轮数量[16]。结合支重轮直径与履带节距的相关比例关系,设计每边支重轮个数为4个,考虑到履带接地长宽比对行驶性能的影响,结合文献[17–18]的研究,将前后支重轮间距l 设计为695 mm。

2.2 传动系统

传动配置如图3 所示,由柴油机输出动力,一方面通过皮带轮传动组、行走离合器、行走变速箱传递给履带驱动轮,通过改变行走变速箱档位来控制驱动履带的转速,另一方面通过皮带轮传动组、链条传动组、离合器传递给工作组件(包括脱粒滚筒、输送刮板链组件、割台螺旋搅龙装置、割台割刀组件、二次切割刀组件、拨禾轮、液压泵组件、吸杂风扇、横向输送搅龙和提升刮板链组件及抛洒器),由离合器控制,动力从发动机直接输出,速度由发动机的转速决定,与机器的行走速度相互独立,互不影响。

图3 传动配置 Fig.3 Schematic of the layout of transmission system

2.3 脱粒分离装置

脱粒分离装置如图4 所示,由脱粒滚筒、栅格式凹板筛、罩壳以及凹板筛下的横向输送搅龙组成。脱粒滚筒、栅格式凹板筛和罩壳组成脱粒室,脱粒室一端开有喂入口与输送槽对接,另一端为排草口。

图4 脱粒分离装置的结构 Fig.4 Structure diagram of threshing and separating installation

为增加对潮湿作物的打击脱粒,采用钉齿作为脱粒元件,配以栅格式凹板筛,增强脱分能力。脱粒滚筒的长度设计为780 mm,滚筒的齿顶圆直径设计为390 mm,脱粒滚筒上的钉齿采用双头螺线排列布置,钉齿长度65 mm。经计算,滚筒圆周长为1.22 m,长于进入脱粒室水稻茎秆长度,不会造成谷草多圈缠绕滚筒。

为保证钉齿能及时有效抓取进入脱粒室的谷草,凹板筛的包角设计值大于180°,结构上为确保脱粒滚筒顺利安装进脱粒室,超过180º包角的部分设计成垂直向上与筛体半圆相切。设计的凹板筛的栅条直径为4 mm,网孔大小38 mm×14 mm。

为提高脱粒输送顺畅性,脱粒滚筒上部罩壳内设计有4 块导向板;考虑到脱粒元件与凹板筛间的脱粒间隙大小影响脱粒元件的冲击梳刷强度,作物种类及喂入量不同,对应的脱粒间隙也应不同[19],水稻喂入量较小,故设计脱粒间隙为30 mm。

2.4 清选装置及工作原理

清选系统主要由提升槽、提升刮板链总成、抛洒器、分离筒组件、吸气管、接谷斗组成,如图5所示。提升槽下端与脱粒室下的横向输送搅龙连接,上端与分离筒组件相连,吸风管道一头连接分离筒组件上端,另一头连接吸杂风扇,接谷斗挂接在分离筒组件下端。

图5 清选装置的结构 Fig.5 Structural schematic of cleaning system

分离筒组件由气流分离筒、气固分离体、固定板以及风量调节器组成,如图6 所示。气流分离筒中部开有脱粒后混合物入口,连接在提升槽上端,气流分离筒上端装有风量调节器,气流分离筒内部通过固定板安装有半球形的气固分离体。作业时,吸杂风机高速运转,通过吸风管道在气流清选筒内产生负压,设计的气固分离体可避免筒体中心气流速度与靠近筒壁四周的气流速度差异过大,从而使气流分离筒内气固分离体以下各处气流速度和压力处于比较均匀的状态。

脱粒后混合物料经提升刮板输送到抛洒器处,被径向抛射进气流分离筒内,与分离筒内的气流近似于垂直相交,其受力情况如图6 所示。物料在竖直方向上受到重力mg、气流阻力P 和压强梯度力F的作用[20]。

由于物料在竖直向上方向的初速度为0,低于气流速度,所以气流阻力P 实际为动力,且压强梯度力F 较小,可以忽略不计。物料运动的方程可由(1)式表示。

式中:a为物料加速度。

当P–mg=0 时,即重力与气流作用力相等时,物料在竖直方向的加速度为0,物料在气流中处于稳定的悬浮状态,既没有向气流分离筒上部的运动也不会掉入接谷斗。此时气流速度为物料的漂浮速度,物料在空气中的漂浮速度与物料本身的质量、形状、大小等因素有关[20]。

图6 清选原理 Fig.6 Schematic diagram of cleaning

脱粒后混合物料中谷粒和各类杂余的质量、形状等各不相同,所以脱粒后混合物料中谷粒和轻杂质及短秸秆的漂浮速度各不相同。只要使吸杂风机在气流分离筒内产生一个气流速度v,使v 小于谷粒漂浮速度v2,而大于杂质漂浮速度v1,则杂质所受的气流作用力大于自身重力,即:

式中:m1为杂质质量;P1为杂质所受气流阻力,此处为动力;a1为杂质加速度。

杂质有竖直向上的加速度,会向上运动从物料中分离出来,通过吸风管从吸杂风机排出,而谷粒所受的气流作用力小于自身重力,即:

式中:m2为谷粒质量;P2为谷粒所受气流阻力,此处为动力;a2为谷粒加速度。

谷粒会有竖直向下的加速度,向下掉入接谷斗下的接粮装置。

2.5 二次切割装置

联合收割机加装二次切割装置可以减小喂入脱粒室的物料量,减轻脱粒系统和清选系统的负荷,降低机器整体功率,提高清选质量[21]。本机设计了高茬二次切割装置,二次切割的残茬割后还田。切割器设计为标准Ⅱ型切割器,刀具行程为76.2 mm,二次切割装置宽度与机器割台宽度一致,残茬还田后长240 ~640 mm。

3 检测试验结果

2011年7月17日至2011年7月20日,分别在海南省昌江县石碌镇片石村和湖南省双峰县科技工业园,对4LZ–0.8 型水稻联合收割机进行了水稻收割试验。试验检测过程中,数据的获取和处理均依据GB/T 8892—2008《收获机械联合收割机 试验方法》及DG/T 014—2009《谷物联合收割机》执行。

水稻收割前,选取作业田2 hm2,水稻处于蜡熟期,未倒伏,稻株平均高度72 cm,千粒重29.2g,籽粒含水率28.9%,茎秆含水率66%~67%,平均产量7 333.8 kg/hm2),田间状况与作物参数符合检测和试验要求。水稻收割机采用Ⅲ档作业,试验过程测取谷粒含杂率、破碎率、损失率、作业生产率等性能参数。

试验和检测过程中,4LZ–0.8 型水稻联合收割机运转稳定,各操作机构灵活有效。主要性能指标和执行标准中相应指标列于表3。从表3 中可以看出,各项性能指标都达到或优于执行标准的要求。检测试验过程和结果表明,本机在减轻整机质量和简化部件结构,增强机器作业灵活性的同时,保证了作业质量。

表1 主要性能指标对比 Table1 Comparison of the mainperformance index

[1] 王岳,杨林,韩增德.试论南方水稻收获工艺和联合收割机选型[J].农业机械学报,1997,28(1):140–145.

[2] 顾峰玮,胡志超,曹明珠,等.丘陵山区用轻简型4LZ–1.0Q稻麦联合收割机的研制[J].中国农机化学报,2014,35(2):148–154.

[3] 王焕童.可拆式轻便微型水稻联合收割机[J].广西农业机械化,2005(4):40.

[4] 徐锦大.4LZ–90型小型联合收割机的研制[D].南京:南京农业大学,2008.

[5] 周益君,林宇钢,王琛,等.4L–110型谷物联合收割机的设计研究[J].金华职业技术学院学报,2004,4(1):10–12.

[6] 耿令新,张利娟,师清翔,等.便携式谷物联合收获机锥顶蜗壳式旋风分离清选系统参数优化[J].中国农机化学报,2013,34(4):146–149.

[7] 伊文静,刘师多,师清翔,等.旋风分离清选系统结构及工况对清选性能的影响[J].农机化研究,2013,35(5):170–174.

[8] 伊文静,丁慧玲,刘师多,等.旋风分离筒内物料组分的运动状态研究[J].农机化研究,2012(11):155–162.

[9] 王升升,师清翔,倪长安,等.旋风分离清选系统阻力特性及工况的试验研究[J].河南科技大学学报:自然科学版,2011,32(4):53–56.

[10] 倪长安,张利娟,刘师多,等.无导向片旋风分离清选系统的试验分析[J].农业工程学报,2008,24(8):135–137.

[ 11] 刘师多,张利娟,师清翔,等.微型小麦联合收获机旋风分离清选系统研究[J].农业机械学报,2006,37(6):45–48.

[15] DG/T014—2009 谷物联合收割机[S].

[16] 孙振杰,刘俊峰,李彩凤,等.微型农用履带行走装置的设计方法[J].农机化研究,2011(6):55–58.

[17] 陈泽宇,郭秀红,张承宁.接地长宽比的设计对履带车辆行驶性能的影响[J].农机化研究,2010,32(5):112–114.

[18] 欧阳东,吴耘,张文凤.半喂入联合收获机橡胶行走装置的探讨[J].农业机械学报,1983(3):78–85.

[19] 李媛媛,孙曙光,林爱琴.凹板间隙对谷物联合收割机作业性能影响的试验研究[J].装备制造技术,2009(3):22–23.

[20] 汤楚宙,谢方平,孙松林.水稻联合收割机原理与设计[M].长沙:湖南科学技术出版社,2002.

[21] 陈德俊,魏灿苗,徐建恒,等.履带式自走式全喂入联合收割机结构设计的改进[J].农业机械学报,2002,33(1):115–118.