基于MATLAB 的单、双丝杠进给系统动力学建模分析与比较*

2015-07-13袁胜万崔岗卫

张 韬 袁胜万 崔岗卫

(沈机集团昆明机床股份有限公司,云南 昆明650203)

机械进给传动系统的作用是将伺服驱动系统的运动和动力传递给中间执行件,实现进给切削运动。目前机械加工制造业普遍采用联轴器+减速器+滚珠丝杠构成的传动结构,联轴器实现驱动系统和传动系统之间的连接,将驱动系统提供的输入扭矩传递到减速器或直接传递到滚珠丝杠轴端,最终由滚珠丝杠将轴的扭矩转化对工作台的推力,实现将电动机的旋转运动转化为刀具和工作平台的直线运动。

目前国内在设计机床进给系统时,以经验法和类比法作为主要设计手段,在决定选择单滚珠丝杠驱动还是双滚珠丝杠驱动时,多数参照国外同类型机床,缺乏理论依据。此外,传统的滚珠丝杠进给系统的动态响应特性分析多数以单丝杠进给系统为研究对象[1-3],而对于双丝杠进给系统的动态响应性能的研究很少[4]。因此,深入研究和对比单丝杠进给系统和双丝杠进给系统在动态响应特性方面的优缺点,具有十分重要的意义。本文以公司生产的精密卧式加工中心THM46100 和TGK46100 两种机床水平进给系统为研究对象,分别建立其单、双丝杠驱动动力学模型模型,比较两者的动态响应特性,证明了双丝杠进给系统相对于单丝杠进给系统具有的显著优势,为单、双丝杠的选用提供了理论参考。

1 系统描述

针对上述两种机床水平轴对应的单丝杠驱动方式和双丝杠同步驱动的方式,单丝杠为工作台中心驱动,双丝杠为两丝杠相对于工作台中心对称布置。滚珠丝杠全长1 200 mm,直线导轨全长1 580 mm,每根导轨上安装2 个导轨滑块。滚动轴承采用滚珠丝杠专用角接触球轴承。其单丝杠为Φ63 mm ×24 mm 右旋,双丝杠为Φ50 mm×24 mm 右旋,其余部件参数相同。

2 传动系统动力学建模

2.1 进给传动系统示意图

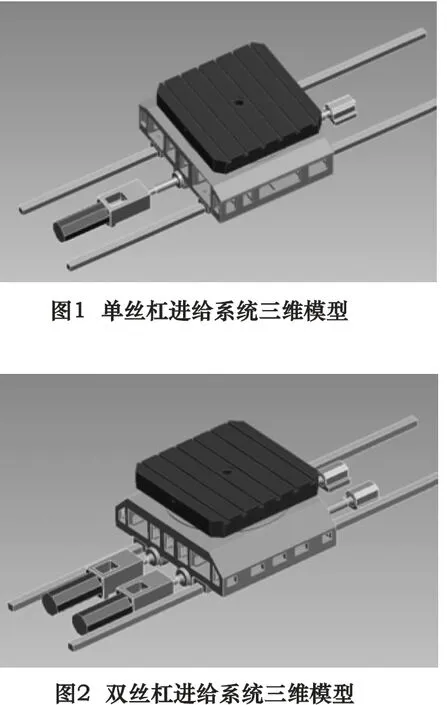

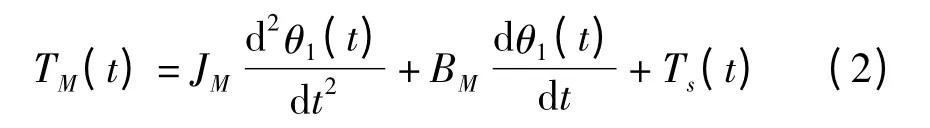

在建立单、双丝杠进给系统动力学模型时,其关键步骤包括模型简化、构造动力学模型和动力学方程建立。图1 和图2 分别为单丝杠进给系统和双丝杠进给系统的三维模型。

2.2 进给传动系统动力学方程

图1 和图2,为精密卧式加工中心进给系统Z 向结构图,伺服电动机通过联轴器驱动滚珠丝杠带动执行部件(工作台滑座等),把伺服电动机的旋转运动转换成执行部件的直线运动,它控制着刀具对工件切削的进给量,同时控制系统通过直线光栅反馈信号实现对运动的控制。

(1)单丝杠驱动进给系统

单丝杠进给系统采用交流伺服驱动电动机与滚珠丝杠通过进口联轴器直接连接传动,滚珠丝杠螺母副为间隙可调整的双螺母结构,丝杠螺母驱动通过工作台滑座的重心位置,从而驱动工作台滑座移动。如图3 所示,其中工作台质量m 可折算成丝杠轴的转动惯量Jm:

式中:tbs为丝杠导程。

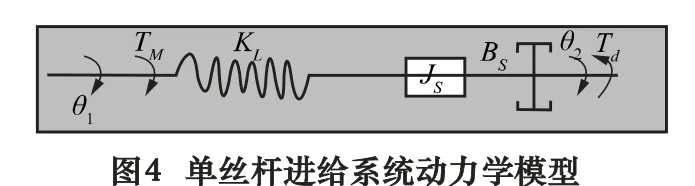

设电动机轴输入转矩为TM,滚珠丝杠的转矩为Ts,电动机轴转矩平衡为

式中:θ1(t)为电动机轴转角,BM为电动机轴粘性阻尼系数。滚珠丝杠的转矩平衡方程为

式中:θ2(t)为滚珠丝杠轴转角,Td为摩擦力f 和切削力FL转化到丝杠轴的转矩,Js为滚珠丝杠的等效转动惯量,Bs为丝杠轴的等效阻尼系数。则滚珠丝杠的扭转变形方程为

式中:KL为丝杠轴等效刚度,其等效刚度[5]为:

式中:KM、Kbs分别为电动机轴和丝杠轴的扭转刚度,则等效传动系统动力学模型如图4 所示

为了方便模型建立,将工作台转动惯量和阻尼等效到滚珠丝杠端,其中:

则单丝杠进给系统动力学方程为

(2)双丝杠驱动进给系统

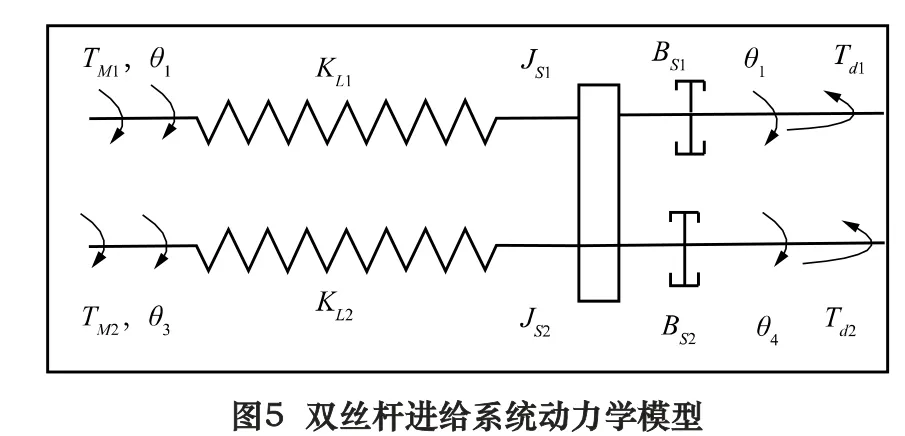

双丝杠驱动系统采用两套同规格型号的单丝杠进给系统组成,而每个单丝杠进给系统包括交流伺服驱动电动机与滚珠丝杠通过进口联轴器直接连接传动,滚珠丝杠螺母副为间隙可调整的双螺母结构,丝杠螺母驱动通过对称布置,从而驱动工作台滑座移动。其动力学模型如图5 所示。

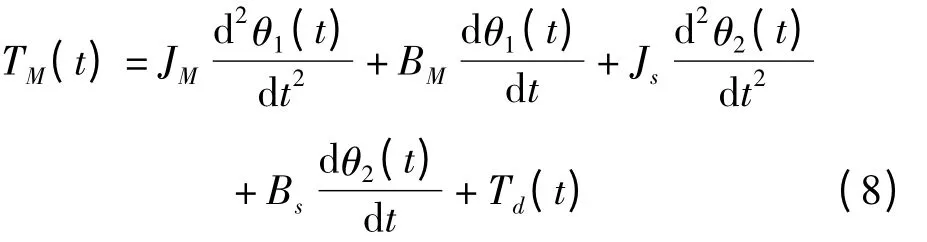

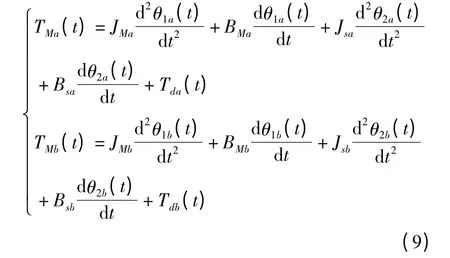

根据图5 建立双丝杠进给系统的子结构模型,即单丝杠进给部分的动力学平衡方程,然后根据子结构的约束条件将两个子结构耦合起来,其建模步骤同单丝杠进给系统一致,其子结构的动力学方程为

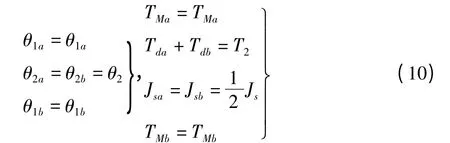

要将两个子结构进行耦合,子结构在输出处进行联接,约束条件为

式中:a 表示第一根丝杠;b 表示第二根丝杠;TM为电动机扭矩;Td为负载阻力矩;JM、Js为对应工作台质量m 折算成丝杠轴的转动惯量和滚珠丝杠的等效转动惯量;BM、Bs为对应电动机轴和丝杠阻尼系数;θ1、θ2为对应电动机轴转角和丝杠轴转角。

2.3 参数确定

进给系统由伺服电动机直接驱动的,因此我们主要研究电动机与丝杠的扭转刚度和阻尼。

(1)传动系统刚度与阻尼

丝杠等效扭转刚度为电动机轴和丝杠轴定的等效扭转刚度,通过样本查询及计算可得:

KL单=,KL双=4.38 ×104N/m。传动轴的扭转振动阻尼主要是材料阻力,根据H. H. Lin、C. Lee 和D.R.Houser 等人的分析及试验研究结果[6],可以计算确定单双丝杆系统等效阻尼Bs单=0.34,Bs双=0.26。

(2)转动惯量

单丝杠进给系统选用FANUC a40/3000i 电动机,其转动惯量JM=0.022 kg·m2,Js=0027 656 kg·m2。双丝杠进给系统采用FANUC a30/3000i 电动机,电动机转动惯量JMa= JMb= 0. 015 kg·m2;Jsa= Jsb=0.021 469 kg·m2。

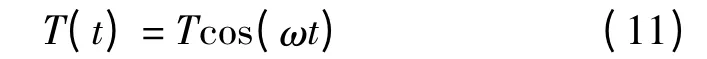

(3)外部激励TM1,θ1

一般来说,机器的旋转零部件由于某种原因而不平衡,当它转动时将产生不平衡的离心惯性力,这种力就是典型的简谐激振力。此种简谐激振力可表示为

式中:T 为扭矩常量,ω 为回转角速度。

2.4 进给系统仿真分析及对比

针对方程(8)和(9),通过确定的传动系统的参数,采用5 阶变步长自适应Newmark -β解法进行求解[7]。获得传动系统中输入、输出部件的动态响应.时域响应取0.4 s 的响应进行分析。经过计算可以得到单、双丝杠进给系统丝杠轴的扭转振动速度以及加速度值,如图6 和图7 所示。

根据图6、7 得到的振动速度及加速度时域值为丝杠螺母副的振动响应,根据计算可得丝杠螺母振动幅值,如表1 所示,分别为单、双丝杠进给输出轴振动幅值[8]。

表1 单、双丝杠进给系统振动幅值

由对比结果可知:相对于单丝杠进给系统,双丝杠进给系统性能具有明显提高,速度振动幅值下降达35%。

3 结语

本文分别建立了单驱式进给系统和双驱式进给系统动力学模型,系统地研究了精密进给系统在自激作用下下的动态响应及其影响因素,其结论如下.

利用Newmark-β 数值方法求解得出了单、双驱进给系统的的动态响应,分析表明,在单丝杠轴径比双丝杠大一个级别的情况下,双丝杠进给系统相对于单丝杠进给系统其输出端振动幅值将降低35%左右。使用双丝杠可以有效地抑制机床的旋转振动,从而减少甚至消除不良力矩对机床运行精度的影响。

综上所述,在传动稳定性还,双丝杠进给系统较单丝杠进给系统都具有明显的优势。

[1]安琦瑜,冯平法,郁鼎文.基于FEM 的滚珠丝杠进给系统动态性能分析[J].制造技术与机床,2005(10):85 -88.

[2]赵万军.基于ANSYS 的滚珠丝杠进给系统静动态特性分析[J]. 机械传动,2010,34(5):68 -70.

[3]郭崇嵩,芮执元,刘军.铣车加工中心双驱进给系统静动态特性分析[J].组合机床与自动化加工技术,2012(6):5 -8.

[4]Zaeh F,Oertli Th. Finite element modeling of ball screw feed drive systems[J].CIRP Annals - Manufacturing Technology,2004,53(1):289-292.

[5]蒋书运,祝书龙. 带滚珠丝杠副的直线导轨结合部动态刚度特性[J].机械工程学报,2012,46(1):92 -99.

[6]Blanche J G,Yang D C H. Cyeloid drives with machining toler -ances[J]. Journal of Mechanisms,Transmisslons,andAntomation in Design.1989,111(9):337 -344.

[7]冯领香,魏建国,王森林,等. 一种可自调步长的改进Newmark 算法[J].河北农业大学学报,2004,27(3):111 -114.

[8]袁胜万,寸花英,李江艳,等. 大型精密回转工作台传动性能分析研究[J].组合机床与自动化加工技术,2014(3):37 -41.