基于ED仿真的钣金产品质量提升分析

2015-07-12徐海龙

赖 彬 徐海龙

江西理工大学机电学院,江西 赣州 341000

基于ED仿真的钣金产品质量提升分析

赖 彬 徐海龙

江西理工大学机电学院,江西 赣州 341000

针对某钣金制造企业的设备空闲率高、生产效率低等问题,在现场充分调查和准确收集数据的基础上,基于ED仿真软件,运用工业工程的理论与方法,建立仿真模型,查找、分析现有瓶颈环节,提出作业流程优化方案,并对优化方案进行仿真分析与验证,起到了良好的效果。

钣金产品;质量提升;ED仿真

0 引言

在市场竞争日趋激烈的环境下,企业如何提高生产效率和产品质量,成为每个企业共同关注的问题[1]。钣金加工企业通常采取加大设备投入,改善企业硬件设施,提高设备性能等以提升产能;另一方面,企业逐渐开始重视软件的投入,希望通过先进的软件支持最大限度地发挥设备的效益,加快投资回报。

生产过程仿真是对生产过程进行模拟,在虚拟的环境中反映生产过程的全部环节,进而直观准确地找出瓶颈环节,并进行有效的改善,解决生产过程效率低、平衡性差等问题。Enterprise Dynamics(简称“ED”)是当前应用较为广泛的系统仿真软件,能有效地对现实过程进行虚拟仿真与分析,广泛应用于制造业、物流业、交通、机场等[2]。

以某钣金生产企业的生产过程为研究对象,以工业工程理论与技术作为指导,采用ED软件建立生产过程的仿真模型,找出钣金生产工艺流程和生产现场的布置方式的瓶颈,分析产能不平衡对生产效率产生的影响,最后提出有效的改善方案[3][4]。

1 现有生产流程仿真

1.1 现有工艺流程图

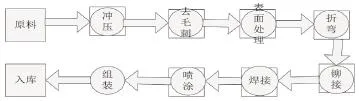

为建立合理生产仿真模型,本课题通过实际调查,绘制其工艺流程如图1所示,其中数控机床位于冲压工序。

图1 工艺流程图Figure 1 process flow diagram

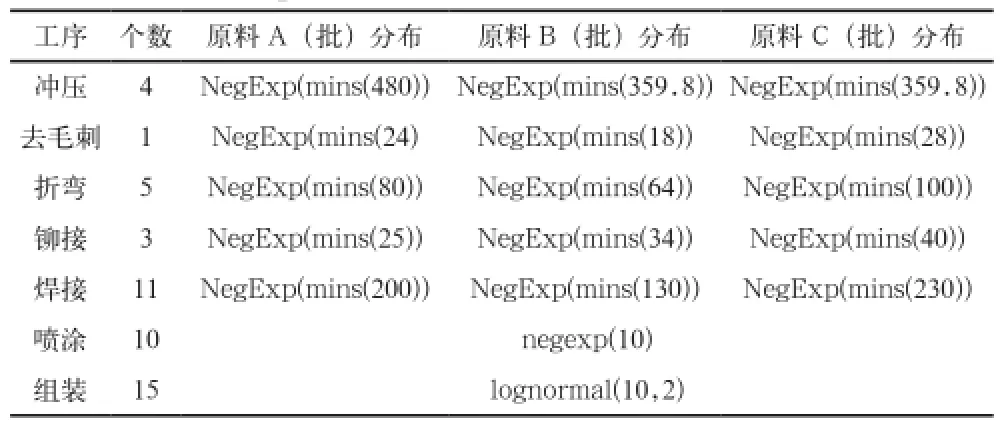

根据现场收集的数据进行整理、分析与统计检验,确定各工序作业时间分布如表1所示,其中个数代表工作台或设备台数:

表1 工序时间分布(单位/分钟)Table 1 process time distribution (units/min)

1.2 模型的建立

选用ED离散事件仿真软件进行现有生产流程的仿真分析。根据生产线的实际情况,在仿真模型中定义的对象原子包括:发生器、吸收器、处理器、合成器、分解器、暂存区等。4个发生器中的原料A、B、C随机产生,各工序时间分布如表1所示;处理器分别代表冲床、去毛刺、折弯、铆接、喷涂、焊接和组装;合成器代表批量加工打包和零部件组装的过程;分解器代表产品拆包的过程;暂存区用于临时存放待处;吸收器代表产成品存储区。

通过对实体的属性定义、分配布局、确立联系并设置参数, 构造现行流程的仿真模型,如图2所示。

图2 仿真模型figure 2 simulation model

1.3 仿真与结果分析

由于仿真过程存在大量随机变动因素,并且发生器产生A、B、C三种原料为随机产生,所以本实验仿真结果以800小时为一个仿真周期,进行20个仿真周期时间后平均得到,从而保证仿真数据的可靠性。经冲压(数控)后A、B、C的加工批量分别为:40,80,80,其中由于组装工序组装件个数因品种的差别很大,仿真中假设产生三种产品:产品1,产品2,产品3,其BOM表见表2。

表2 产品BOM表Table 2 BOM table

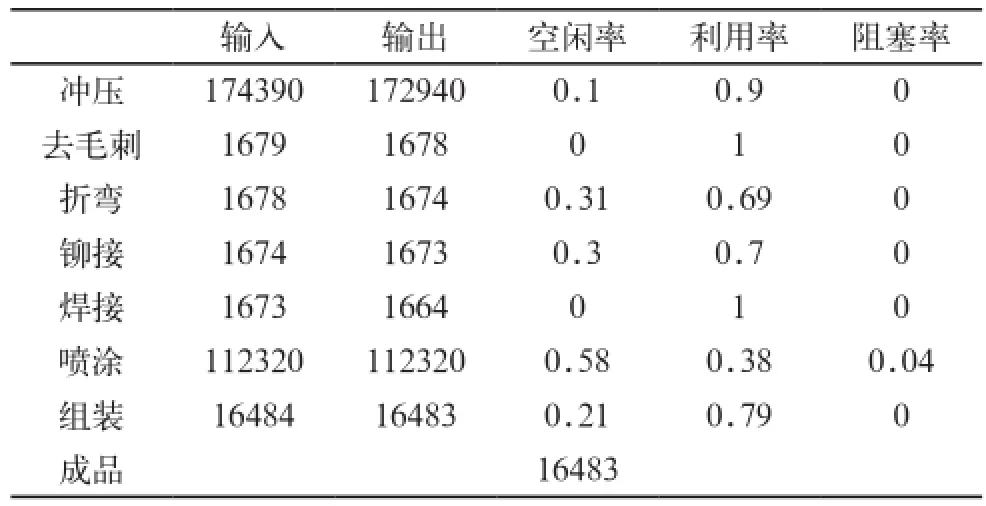

仿真结果如表3所示。

表3 仿真结果(单位/件)表号表题Table 3 results of simulation (unit/a)

仿真中借助检测状态图可以随时监测各个工序加工状态随时间的变化,为改善过程提供依据,其最终检测状态如图3所示(左为数控右为去毛刺)。

图3 监测状态图Figure 3 monitoring state diagram

由表3可知:去毛刺、焊接和数控工序的利用率较高,其中去毛刺和焊接利用率达到百分之百,是该生产过程的瓶颈环节,因此可以认为生产效率的改善重点位于去毛刺与焊接工序。

2 生产流程的改进设计

2.1 数控车间操作改进分析与设计

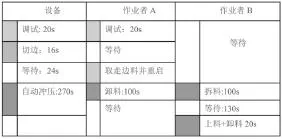

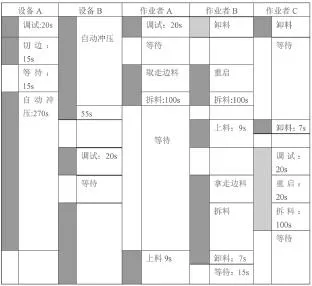

作业分析是以人为主的工序的详细研究,主要通过对作业者、作业对象、作业工具三者科学合理的布置和安排,达到工序结构合理,减轻劳动强度、减少工时消耗、缩短整个作业时间的目的。联合作业分析是作业分析的具体运用,是针对一组人员(两个或以上)利用联合作业图进行分析,找出不经济,不均衡,不合理和浪费的分析方法。对现行的数控工序进行作业分析,如表4所示。

表4 联合作业分析(改进前)Table 4 joint operation analysis (before improvement)

由表4可知,设备的空闲率12.57%,现行的操作存在着很大的时间浪费,对此,进行作业标准化处理和联合作业分析,如表5所示。

表5 联合作业分析(标准化)Table 5 joint operation analysis (standardization)

由表5可以知:单件工时缩短20s,设备利用率提高6.75%。由于去毛刺工序技术含量不高,可有效的利用作业者等待时间将部分工件在数控冲床的暂存区进行去毛刺处理,通过仿真发现可使整个系统产能提高21.2%,但这样的生产流程对操作者的自律性要求较高,也给生产调度及生产现场管理带来了困难。经研究发现,采取三人两机联合作业分析,可使在设备利用率不变的情况下减少一个工人,调入去毛刺车间,可更为有效地缓解工作负荷量及有利于生产均衡化从而提高产量,如表6所示。

表6 联合作业分析(改善后)Table 6 joint operation analysis (improved)

2.2 车间设施布置

迄今为止,由于人们对钣金结构体和加工工艺注重不够,多数情况下去毛刺工序由于其加工过程的复杂性,使得自动化设备无法完全代替人工作业。而且,由于客户对钣金件表面质量要求较高,要求在加工过程中不能有任何划痕,而钣金件加工工艺过程中的物流与搬运次数既影响钣金件的质量,也影响生产线的生产效率,故车间设施布局的合理化十分重要。

经研究,发现去毛刺车间生产虽然采取定制化管理,但是由于其布置方式的不合理,造成搬运的浪费和物流的阻塞等现象。车间原始布置如图4(左)所示,作业人员将钣金件手工搬运到工作区的工作台上,待去毛刺完成后放到托盘上,这使得只有在托盘运走后才能再次往工作台上放置钣金件,造成工作台的有效利用率降低及搬运人员的浪费,运输延误同时可能造成物料的阻塞。针对以上问题对去毛刺车间进行设施重新布置如图4(右)所示,可以有效地减少搬运距离和增加工作台的有效利用。

图4 去毛刺车间布置Figure 4 deburring workshop layout

进行上述改善后经测算的时间分布如表7所示。

表7 时间分布(单位/分钟)Table 7 time distribution (units/min)

2.3 改善方案仿真和结果分析

以上从车间设施布置和联合作业分析两方面提出对生产现场的改善方案,为定量判别其有效性,针对改善方案重新建立模型并进行仿真,仿真结果见表8。对比表3和表8可知,单位时间内数控产出提高12.7%,去毛刺提高21%,折弯提高20.9%,焊接提高21.69%,总效率提高20.9%。

工序输入输出空闲率利用率阻塞率数控1978401966400.050.950去毛刺203320320.030.970折弯203220240.210.790铆接202620250.210.790焊接202520250.020.980喷涂1329201329200.410.590组装19938199360.20.80成品19936

3 结论

本文使用ED软件对钣金工艺流程进行了仿真和分析。仿真结果表明现行流程去毛刺和焊接工序存在堵塞现象,分析原因是人员调配、作业和设施布置不合理所致。对此,分别采用三人两机的联合作业分析和设施布置,并增加一个焊接工位的改进方案,并进行了仿真与分析,结果显示总产出提高20.9%。

[1] 苏文杰.国外质量管理实践和理论的发展研究[J].北华航天工业学院学报.2006,12(6):134-137.

[2] 李宁,钱小燕.基于ED的装配车间生产物流分析及优化[J].组合机床与自动化加工技术.2014,10(4):112-120.

[3] 刘辉,徐世博,宫国鹏等.采用ED软件模拟WAS60/90型铝网加工生产线仿真[J].产业与科技论坛.2012,11(2):125-129.

[4] 宋建峰.基于实例的钣金工艺设计技术研究[J].科技资讯.2014,5(14):45-55.

As for the problems of some sheet metal enterprises on high rate idle equipment,low efficiency,the theory and methods of industrial engineering are applied in this paper on the basis of field investigation and accuratly data collection,the simulation model is set up based on ED simulation software,the existing bottleneck link is found and analyzed,the process optimization scheme is put forward,which is analyzed and verificated by simulation,and the whole methods work well.

sheet metal production;productivity optimization;ED simulation