FGD系统运行对出口烟尘排放影响的研究

2015-07-11周艳明张鸿吴仁军陶莉车垚

周艳明,张鸿,吴仁军,陶莉,车垚

(1. 国网湖南省电力公司电力科学研究院,湖南 长沙410007;2. 湖南省湘电试验研究院有限公司,湖南 长沙410007)

石灰石-石膏湿法脱硫工艺被广泛应用于燃煤电厂烟气脱硫系统中。FGD 系统的主要设备是吸收塔,而目前喷淋塔是石灰石-石膏湿法烟气脱硫工艺中的主导塔型〔1-2〕。喷淋层设在吸收塔的中上部,喷淋层上端一般设置除雾器及其冲洗设备,主要用于分离由烟气携带的液滴〔3-4〕。

在实际运行过程中,为达到SO2的高效去除,对喷淋的雾化效果要求较高,因此喷淋层上方存在一定粒径区间范围的逃逸喷淋雾滴,由于除雾器对这些逃逸微细雾滴的捕集效果有限,因而排放的烟气将会携带一定量的吸收塔浆液,在烟囱出口形成俗称“石膏雨”的现象〔5-6〕。

文中从2 方面研究湿法FGD 系统运行对排放烟尘携浆的影响:

1)利用化学分析手段分析排放烟尘中的主要成分,同时研究各主要成分组成比例;2)以折流板式除雾器为研究对象,考察不同运行工况下排放烟尘浓度和成分变化规律,探讨除雾器性能参数与烟气携浆比例的关系。

1 排放烟尘中组分变化规律的研究

1.1 排放烟尘成分分析方法

1.1.1 排放烟尘中飞灰的测量方法

进入湿法FGD 系统的飞灰烟尘主要化学成分含量见表1。

表1 湿法FGD 入口飞灰烟尘主要化学成分含量 %

由表1 可知,飞灰中SiO2含量达到95%,而Al2O3,Fe2O3极易溶于吸收塔浆液,与浆液中Cl-反应生成(FeCl4)-,(AlCl4)-络合物。因而,对湿法FGD 出口排放烟尘中飞灰含量可以用盐酸处理法进行测量,而飞灰的质量分数ω 可由下式计算得出

式中 ω 为飞灰的质量分数(%);m0为滤筒重量(g);m1为现场采样后滤筒重量(g);m2为灼烧后不溶物的质量(g);m3为空白试验灼烧后不溶物的质量(g)。

1.1.2 排放烟尘中石灰石、石膏的测量方法研究

1)以硫酸根计滤筒中二水硫酸钙(石膏)含量:

式中 m1为以硫酸根计滤筒中二水硫酸钙含量(mg);C1为SO的浓度(mg/L);V 为定容体积;M1为SO的摩尔质量(g/mol);M2为二水硫酸钙的摩尔质量(g/mol)。

2)滤筒中CaCO3(石灰石)含量

式中 m2为以钙计滤筒中二水硫酸钙含量(mg);C1为Ca2+的浓度(mg/L);V 为定容体积;M1为Ca2+的摩尔质量(g/mol);M2为CaCO3(石灰石)的摩尔质量(g/mol)。

3)排放烟尘中石膏、石灰石的质量百分

式中 ω1为石膏的质量百分比(%);m0为现场采样后滤筒重量(g);m1为滤筒中石膏的重量(g)。

式中 ω2为石灰石的质量百分比(%);m0为现场采样后滤筒重量(g);m2为滤筒中石膏的重量(g)。

1.2 排放烟尘中燃煤飞灰、石膏、石灰石比例分析

选取A 电厂2 号机组湿法FGD 系统为测试对象,在脱硫系统入口烟尘浓度小于200 mg/m3(标干、6%O2)保证值情况下,分析排放烟尘中飞灰、石膏、石灰石比例。测试过程中湿法FGD 系统各运行工况均在其性能保证之内,具体测试数据见表2。

由表2 可知,当湿法FGD 系统各运行参数在性能保证值内时,总排口烟尘中飞灰浓度随FGD入口烟尘浓度的升高而升高,排放烟尘中飞灰比例约为68.7%~78.2%;排放烟尘中石灰石比例为4.5%~8.6%,排放烟尘中石膏含量为7.8%~8.8%,排放烟尘中吸收塔浆液浓度约为10~11 mg·m-3。

表2 A 电厂2 号机组湿法FGD 系统烟尘测试数据

2 湿法FGD 系统除雾器对排放烟尘携浆的影响

2.1 湿法FGD 系统除雾器阻力与排放烟尘携浆比例的关系研究

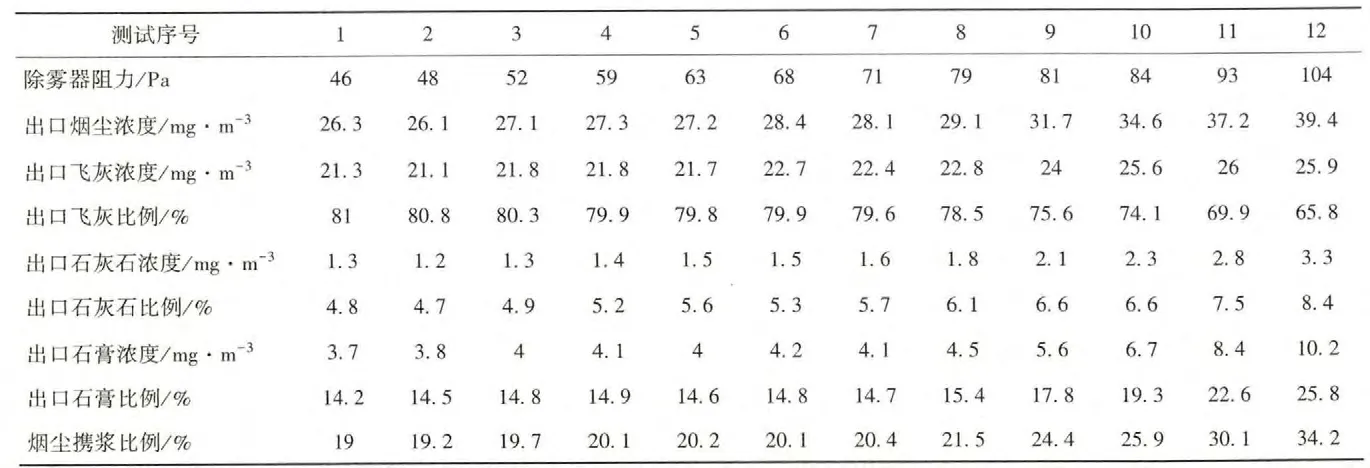

B 电厂1 号机组为300 MW 火电机组,脱硫系统除雾器为折流板式除雾器,其运行阻力设计值为85 Pa,测试过程中机组负荷及入炉煤质稳定。本次试验是在湿法FGD 系统正常运行时,通过不对除雾器进行冲洗的方式调节除雾器阻力,同时对FGD 进出口烟尘浓度进行现场采样测试。具体测试数据见表3 和图1。

图1 除雾器阻力与烟尘携浆比例关系曲线

表3 B 电厂1 号机组排放烟尘浓度及烟尘携浆比例测试数据

通过测试结果得知,除雾器运行阻力在46~71 Pa 变化时,烟尘携浆比例为19%~21.5%,烟尘携浆比例随除雾器阻力上升有小幅度升高;除雾器运行阻力在81~104 Pa 时,烟尘携浆比例为24.4%~34.2%,烟尘携浆比例随除雾器阻力的上升有明显的升高。因此,在脱硫系统运行过程中,为了降低烟尘携浆比例,减少烟尘排放,推荐除雾器在小于其设计值10~20 Pa 以内运行。

2.2 除雾器堵塞对烟尘排放的影响及对策

2.2.1 除雾器堵塞对烟尘排放的影响

B 电厂1 号机组脱硫吸收塔设2 级除雾器,布置于吸收塔喷淋层上部。2013年7月B 电厂1 号机组除雾器堵塞(见图2),且其运行阻力为240 Pa,远大于其设计值85 Pa。

图2 除雾器堵塞情况

通过对该机组FGD 进出口烟尘浓度测试及排放烟尘携浆比例分析,研究除雾器堵塞对烟尘排放的影响,同时分析除雾器堵塞的原因。具体测试数据见表4。

由表4 测试结果可以看出:当除雾器发生结垢、堵塞时,排放烟尘浓度大于FGD 系统入口烟尘浓度,且排放烟尘携浆比例为63.8%~71.4%,排放烟尘携浆严重。

该FGD 系统除雾器堵塞的原因有如下几点:

1)除雾器冲洗水阻力不够,没有达到其设计值200 Pa。冲洗效果不理想,致使除雾器表面形成的结垢晶核不断增大,形成硬垢,堵塞除雾器。

2)吸收塔浆液密度为1 167 kg/m3,大于其性能保证最大值1 130 kg/m3。浆液密度高,会粘在除雾器叶片上不易被冲洗,加速除雾器堵塞进程。

3)pH 为6.3,超过5.3~5.8 的设计范围,且烟尘携带吸收塔浆液中石灰石的比例大于石膏。说明该系统吸收塔中石灰石吸收剂过剩,因过饱和而沉淀形成垢物,堵塞除雾器。

表4 除雾器堵塞对出口烟尘浓度的影响

2.2.2 除雾器堵塞对策分析

1)脱硫系统运行中实时监控除雾器的冲洗水阻力、流量、压差等参数,及时察觉冲洗阀门内漏、阀门故障、冲洗水阻力不足、吸收塔液位高等缺陷,并及时处理,保证除雾器冲洗水的正常运行。

2)运行中及时调整除雾器冲洗水泵出口阻力,保证除雾器冲洗水压正常稳定。

3)保证吸收塔浆液品质。要防止加入过多的石灰石吸收剂,一般将吸收塔浆液pH 控制在其设计范围内。在控制好pH 的同时,还要控制好吸收塔浆液密度,控制依据以吸收塔浆液密度设计值和脱水系统设计值的最低值作为参考。

3 结论

1)文中提出了盐酸处理法分析排放烟尘中燃煤飞灰的含量和离子色谱排放烟尘中石灰石、石膏含量的方法;

2)研究发现排放烟尘中飞灰比例约为68.7%~78.2%;排放烟尘中石灰石比例为4.5%~8.6%,排放烟尘中石膏比例为7.8%~8.8%;

3)研究表明烟尘携浆比例随除雾器阻力的升高而升高,在实际运行中,推荐其运行阻力在小于其设计值10~20 Pa 工况下运行;

4)针对除雾器堵塞时,排放烟尘携浆严重,甚至还会出现排放烟尘浓度大于FGD 入口烟尘浓度的现象。分析了堵塞原因,并提出了避免除雾器堵塞的对策和措施。

〔1〕杨柳,王世和,王小明. 脱硫除雾器除雾特性的研究〔J〕. 动力工程,2005(02):289-292.

〔2〕赵毅,华伟,王亚君,等. 湿式烟气脱硫塔中折线型挡板除雾器分离效率的数值模拟〔J〕. 动力工程,2005(02):293-297.

〔3〕陈凯华,宋存义,李强,等. 湿法烟气脱硫系统中折板式除雾器性能的数值模拟〔J〕. 环境工程学报,2007(07):91-96.

〔4〕盘思伟,程诺伟,姚唯建. 湿法脱硫装置的脱硫效率与除雾器性能测试方法〔J〕. 电力环境保护,2002(04):13-14.

〔5〕国家环境保护局. GB/T16157—1996 固定污染源排气中颗粒物测定与气态污染物采样方法〔S〕.

〔6〕聂鹏飞,边东升,吴学民,等. 600 MW 机组湿法脱硫系统除雾器堵塞原因分析及对策〔J〕. 华电技术,2011(11):69-73.