西门子S120全新交流变频控制系统在大吨位卸船机上的应用

2015-07-11肖自立西门子工厂自动化工程有限公司上海第一分公司上海200023

肖自立(西门子工厂自动化工程有限公司上海第一分公司,上海 200023)

1 概述

最近这几年,包括中国在内的全球经济快速发展,工业制造业发展迅猛,对电能的消耗需求非常旺盛,很多大型电厂纷纷上马。由于电厂发电每天要燃烧大量的煤发电,燃料煤是用大型运输船通过海上运输到岸,然后通过岸上设备把煤从船仓里卸到岸上运输皮带输送到中央燃烧室,卸船机是码头前沿的重大接卸设备,对系统工作效率起着重要的作用,因此各大港口为达到系统最大生产率,均按码头可停靠最大船型要求选用高效、可靠的卸船机。由江苏海隆公司制造的马来西亚LBT港口生产的4000T/h抓斗式卸船机上的电气系统采用西门子的新一代起重机电控系统SIMOCRANE,并由西门子负责电气系统的设计调试。而业主马来西亚LBT港口是专门服务于TNBJ发电厂的码头,年吞吐量为6百万吨煤,因发电厂在目前3×700MW机组的基础上增加了1×1000MW机组,煤吞吐量相应增加,促使LBT港口对其现有设施进行扩建。经过多次国外调研考察,最后从中国引进了江苏海隆公司制造的4000T/h抓斗式卸船机,也是目前世界最大容量的卸船机,它最大生产效率达到4400T/h,远远超过市场上1500~2500T/h的常规卸船机作业效率。

图1 卸船机整体结构

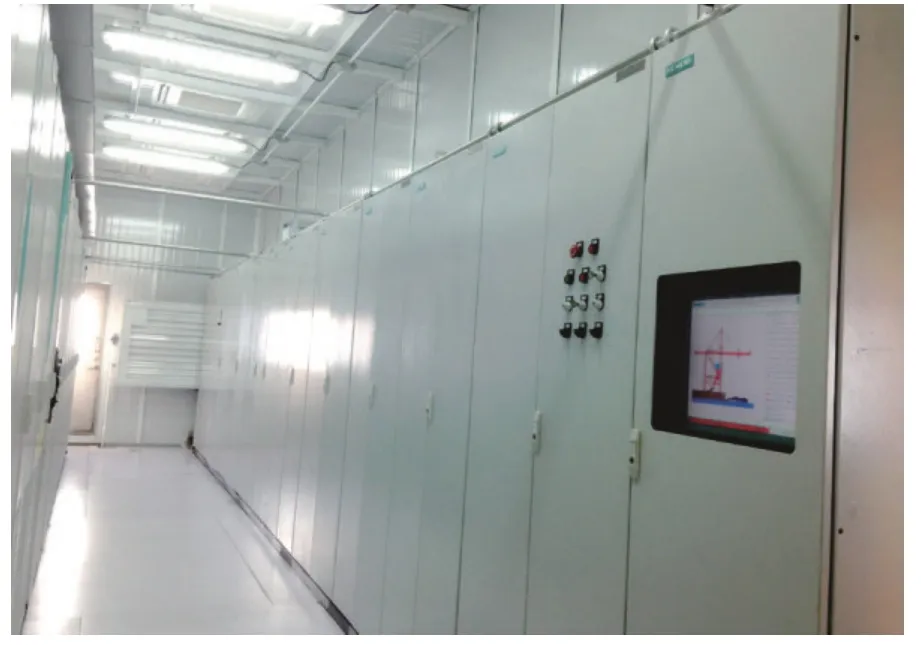

图2 电气房

图1是卸船机全景图,我们可以看到卸船机整机可以在码头地面轨道上移动(大车位移),抓斗最大抓取重量为63吨,可以在机器横梁轨道上移动(小车位移),抓斗上升下降(起升位移)及抓斗开闭运动,(实际上还有前大梁抬起俯仰机构,由于非本篇文章论述重点,所以以下省略),表1为该卸船机主要技术指标。

表1 卸船机主要技术指标

图2是卸船机电气房里的电气控制柜,电气房里安装有中压柜、变压器、驱动柜及低压控制柜。

2 系统硬件构成

卸船机的电控系统主要由控制和驱动两部分组成,本卸船机通过高压电缆卷盘将地面的6kV的高压电引入设备,经过中压开关柜进行控制、保护,然后通过1台3500kVA双绕组的主中压变压器将6kV中压电变为480V低压电为主驱动系统供电,通过1台400kVA双绕组辅助中压变器器将6kV中压电变为400V低压电为辅助回路供电。

图3 卸船机交流系统主回路

如图3所示,主驱动回路包括ALM、起升、开闭、小车、俯仰和大车机构,这些机构由3台900kW ALM并联和6台逆变器驱动组成,小车和俯仰共用1台逆变器。如果10个交流驱动没有故障,CMS(起重机管理系统)没有相应的故障显示,卸船机可以开机运行。

在紧急状况下,可以通过按下分布在卸船机不同部位的急停开关来停机,急停开关安装在司机室、电气房、机房、俯仰操作室、大车门腿、前大梁等明显部位,在急停时所有的抱闸立刻抱死,所有驱动关闭,经过300ms延时后主负荷开关断开。同时,故障可以通过司机室、电气房、机房、俯仰操作室的复位按钮进行复位,复位时操作手柄必须处于零位状态。

图4 卸船机控制系统回路

如图4所示,控制方面,卸船机的PLC网络由西门子S7 PLC S7 414-3 CPU 和Simotion D435以及ET-200M从站构成硬件系统。CPU安装在电气房的PLC柜中,交流驱动逆变器通过Drive-CliQ总线连接到Simotion D435上,D435经由Profibus连接到PLC,速度给定值、控制字和状态字通过Profibus数据总线传输。

Profibus数据总线的波特率为1.5MB/S,Drive-CliQ数据总线的波特率为12MB/S, 电气房的所有ET-200M站和本地操作站通过Profibus连接到CPU,司机室及俯仰操作室的ET-200M站分别通过光电转换模块(OLM)以及光缆连接到CPU。

中央控制器CPU通过I/O模块将信号在外设之间传输,或通过继电器将信号传输到外部设备。

CPU上带有Profinet接口,通过以太网可以实现PLC和CMS之间的通讯。如CMS没有连接或停止,卸船机的操作不会受到影响。CMS装有STEP7编程软件用于维护以及故障查找。

3 抓斗功能实现原理及程序设计

起升机构和开闭机构配合进行抓斗的开闭动作,由两个起升电机和两个开闭电机组成,当这四个电机中的任何一个电机因为故障无法运行的时候,都可以通过设置在电气房WinCC中的旁路进行旁路操作,以保证机构能应急运行。但此时必须在闭斗的情况下才能正常运行。

卸船机的起升机构有两个基本功能:

(1)与开闭机构配合实现抓斗的闭合,抓斗靠自重打开。

(2)与开闭机构配合实现抓斗在卸船机高度方向上下运动。

当抓斗没有张开或闭合动作时,抓斗上升或下降的过程中起升和开闭以同样的速度上升或下降。当开斗或闭斗时起升开闭运行在不同的速度。

在闭斗过程中,起升的运行并没有同步进行,这样会导致起升钢丝绳的松弛,抓斗闭合之后,开始起升时钢丝绳会自动张紧,通过调整PLC程序参数值松绳控制功能块的相关数值可以调整钢丝绳张紧速度;调整起升的力矩。如果起升力矩值超过设定值,抓斗在闭斗过程中允许下陷,为了防止在闭斗过程中抓斗下陷过快,起升下降的速度必须限制在全速的10%。

起升机构可以进行的三种基本操作模式:

(1)外部控制箱上进行的点动操作;

(2)司机室操作台上通过手柄进行的手动操作;

(3)司机室操作台上进行的自动操作。

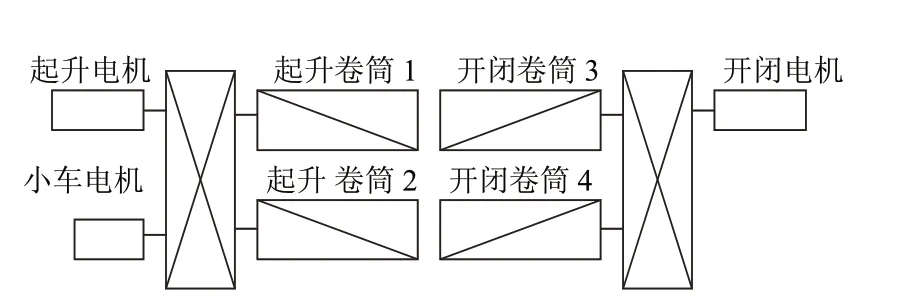

对于抓斗部分,整个机构由四根钢丝绳牵引控制,两根为起升钢丝绳分别缠绕在起升卷筒1、2上由起升机构电机控制,两根为开闭钢丝绳分别缠绕在开闭卷筒3、4上由开闭机构电机控制,如图5所示。

图5 卸船机机械四卷筒驱动

工作时,如果起升电机不动,开闭电机正向旋转通过开闭卷筒收紧抓斗两根开闭钢丝绳使抓斗闭斗,如开闭电机反向旋转,抓斗上开闭钢丝绳放松,抓斗斗心在重力作用下开斗。

如果起升,开闭电机同时正向旋转,同时收紧四根钢丝绳时,整个抓斗在钢丝绳作用下做上升运动,如果起升,开闭电机同时反向旋转,同时放松四根钢丝绳时,整个抓斗在重力作用下下降。

当抓斗在载堆上闭斗取料时,起升钢丝绳会松弛;在抓斗完全闭合之后起升钢丝绳会自动绷紧一直到完全绷紧。但有些情况下(这取决于物料的品种)如果起升钢丝绳过于松弛,起升钢丝绳上的张力太小,有可能会导致闭斗时抓斗在物料中挖入太深的危险,就要求使抓斗的起升钢丝绳绷紧,抓斗将不会进一步下沉。

松绳补偿功能仅适用于闭斗时起升钢丝绳绷紧的情况,如果是起升或下降过程中发现起升或开闭钢丝绳松弛时,应重新设定合适的开闭斗位置。

(1)电流平衡

如上所述,当抓斗上升下降时,起升、开闭两个电机同时工作,四根钢丝绳同时放松或收紧,否则抓斗中的将会将在空中撒漏出来,因此此时一定要保证起升、开闭机构速度同步。同时,抓斗及斗中煤重量必须同时均衡地被起升、开闭四根钢丝绳分摊,否则几根钢丝绳单独受力会有被拉断的危险,所以为了保证四根钢丝绳受力均衡,必须做起升、开闭电流平衡。

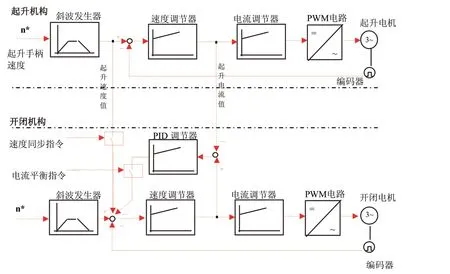

图6为卸船机起升,开闭驱动器内部控制逻辑图,上半部分为起升机构驱动器内部逻辑控制图,下半部分为开闭机构驱动器内部逻辑控制图,两机构驱动器之间通过Simotion通讯连接进行数据交换。

图6 卸船机驱动内部控制逻辑图

无论是起升还是开闭驱动器,它们接收起升手柄速度给定信号,经过斜波发生器后进行速度PID调节,后进入电流环进行力矩调节,最后通过门级触发回路对电机供电电源进行PWM脉宽调制后去控制电机转速及力矩,同时,通过用速度编码器采集实际电机速度反馈与速度给定形成闭环控制。

当抓斗上升,下降时,速度同步指令使能,虽然开闭手柄速度为零,但开闭驱动器速度输入通道同时接受起升机构传输过来的起升速度值,即此时起升,开闭驱动器速度给定值一样,通过各自速度闭环后,实际速度保持一致,从而达到速度同步。

同时,电流平衡指令使能,起升驱动器将起升电流给定值(在速度调节器后端、电流调节器前端)传给开闭驱动器,在开闭驱动器中,将传输过来的起升电流值与开闭自身电流进行比较,差值作为一个用户自定义PID调节器输入进行PID调节积分(调节器增益、积分参数需在现场调整),调节器输出值进入开闭驱动器速度调节器,当起升电流大于开闭电流时,PID调节器输出为负值,开闭速度调节器输入增加一正量,导致速度调节器输出增加,及开闭电流增加,当开闭电流增加到与起升电流相同时,即此时PID调节器输入为零,输出为恒定,此时开闭电流保持恒定与起升电流一致。反之,当起升电流小于开闭电流时,PID调节器输出为正值,开闭速度调节器增加一负量,导致速度调节器输出减少,及开闭电流减少,当开闭电流减少到与起升电流相同时,即此时PID调节器输入为零,输出为恒定,此时开闭电流保持恒定与起升电流一致。所以,在PID调节器自动调节下,起升、开闭电流一直保持平衡。从而实现电流平衡功能。

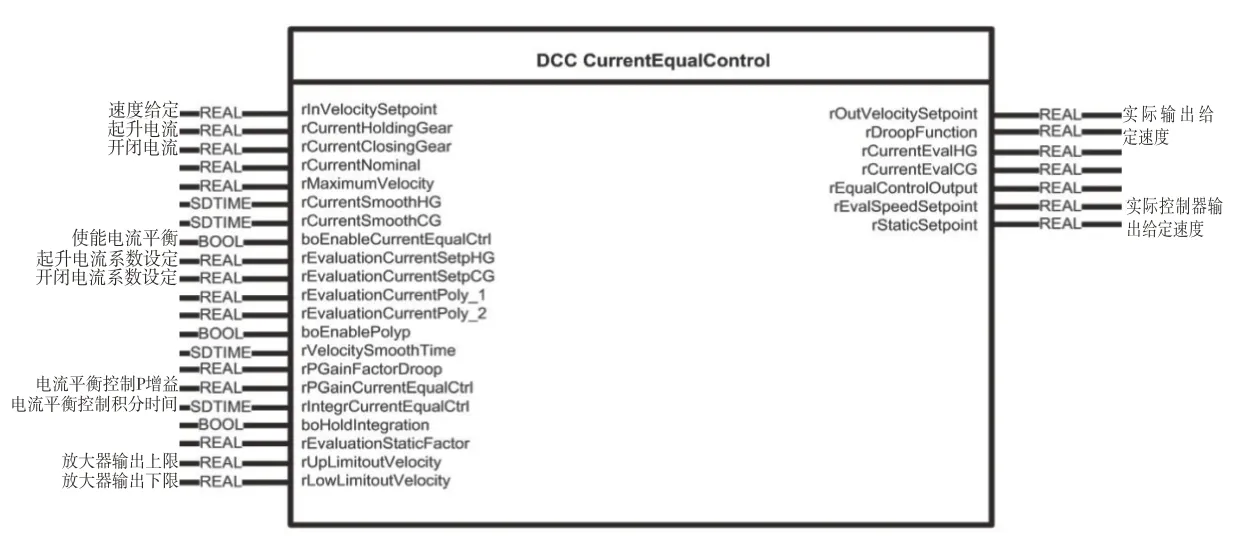

在软件编程中,使用控制器中D C C 功能模块“D C C_CurrentEqualControl”进行对应功能设定,首先比较起升机构和开闭机构的转速控制生成的电流设定值,其差值通过一个PI控制器加到开闭机构的转速设定值上。实现电流平衡的PI控制器可以通过P增益和积分时间来调节。功能引脚如图7所示。

图7 电流平衡软件功能块

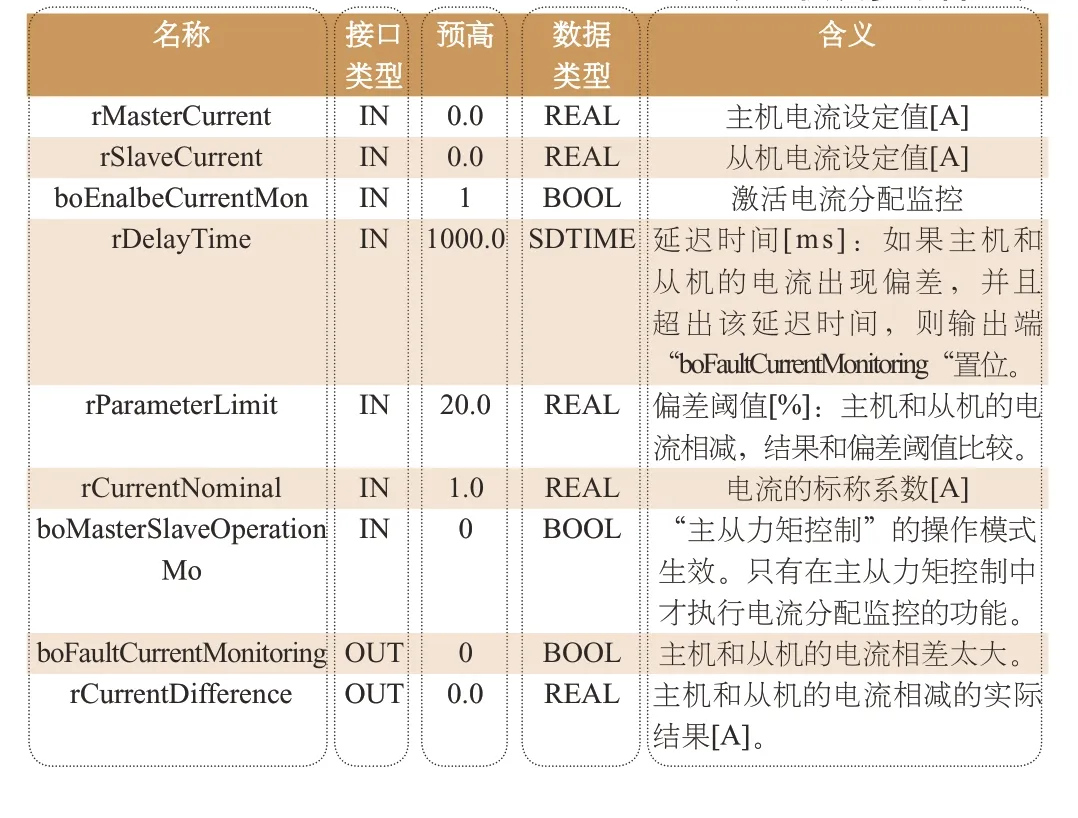

通过使用该功能模块,它可以监控主从力矩控制中总电流是否均匀地分配到两个驱动上。在起重机运行中,总电流通常不能均衡分配,系统会比较主机和从机的设定电流,如果主机和从机设定电流之间的差值超过设定的偏差和时间,则在应用状态字1 中的第3位“boFaultCurrentMonitoring”被置位,具体参数含义见表2说明。

表2 模块参数含义表

(2)松绳控制

抓斗在船舱中进行抓料作业时,如果简单地停止起升机构,可能会使抓斗抓不满物料而导致效率偏低;而如果司机将抓斗直接砸到物料堆中后直接闭斗,可能出现抓得太满而导致过载(因为每一艘船的物料密度、湿度可能存在差异,抓斗的容积不完全适合此物料)。如果在闭合抓斗时完全关闭支撑机构的制动,则抓斗不能深入填料,也就不能充分装填。另一方面,如果在闭合抓斗时完全打开支撑机构的制动,则可能导致支撑机构的卷筒由于绳缆拉紧而加速下降,从而导致意外的松绳。

松绳控制可以避免出现上面两种情况。借助松绳控制可以避免抓斗闭合时钢缆松弛。此外,它还确保抓斗可以深入填料,达到最大的装填度,当闭合抓斗时,制动被打开,松绳控制使拉索保持微弱的拉力。并以低速卷起可能松弛的缆索。然后,支撑机构的卷筒在冗余拉力下保持不动,卷起松弛缆索后,该拉力仍能保持缆索受力并且不会影响抓斗抓取填料。抓斗通过拉紧的缆索下降。可以调节该冗余力矩,但它至少必须要承担最长拉索的重量。

如果出于某些原因需要在半空中闭合抓斗,松绳控制还可以避免抓斗以无法控制的速度迅速下降。此时,抓斗会在自重作用下使绞车加速下降。但该速度同样可以由松绳控制限制在最大下降速度(下面的特性曲线)范围内。

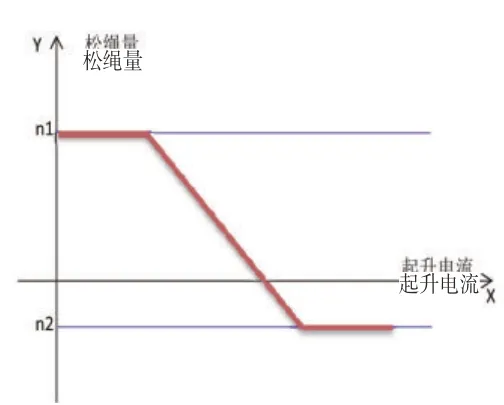

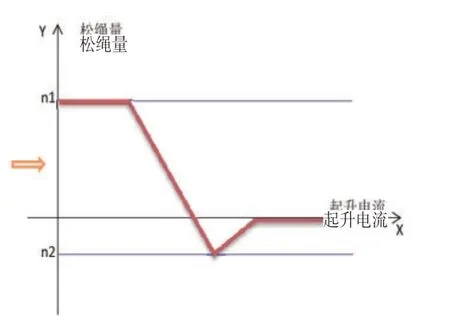

系统通过控制起升机构的下沉量,不同的物料,可以设置不同的下沉量,从而简单快速地控制抓斗抓取量,使效率最优化。实现的主要方法是将松绳控制的输出值作为附件转速设定值叠加在起升速度控制环上,松绳控制的标准特性曲线如图8所示,改良后的特性曲线如图9所示。

图8 标准特性曲线

图9 改良后的特性曲线

4 防摇及自动化控制

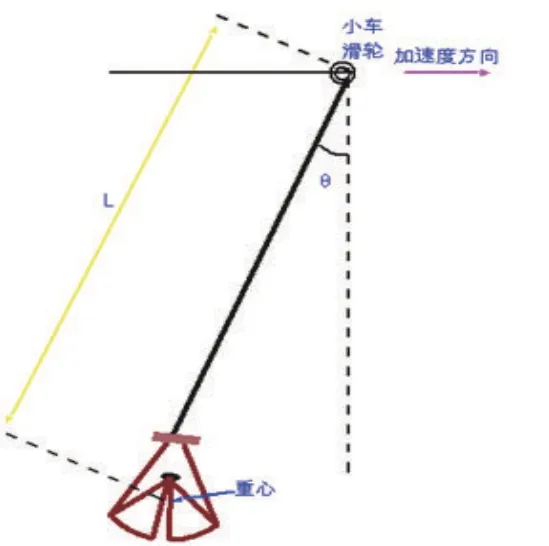

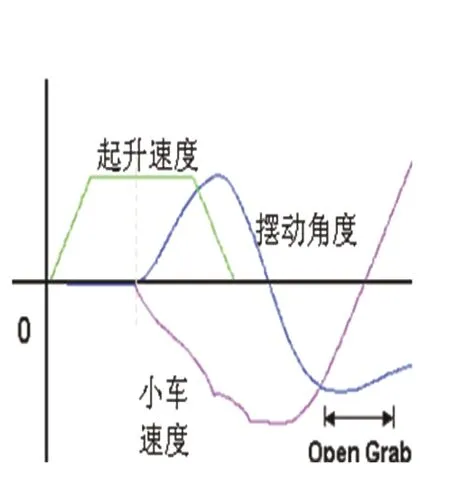

卸船机的工作循环从抓斗抓料开始,可分为:提升、横行(出舱)、止摆、横行、卸料、返回。但在实际操作中,通常在出舱阶段控制小车和抓斗一边提升一边横行,两个过程不停地重叠,抓斗运行轨迹呈抛物线状。为了减短卸船周期,提高生产率,一般不会等待抓斗静止在料斗上方才开始卸料,而是利用抓斗的摆动,当抓斗摆动到最大幅值时开始卸料。整个控制过程主要是控制小车运行的加速度,以达到摆动可控的目的,通过控制摆幅来实现防摇。如图10~11所示,振摆周期为T =,系统实时检测抓斗起升位置,然后通过内部模型计算出小车的实时速度及加速度,并通过Driv-CliQ总线传回驱动器进行控制小车电机运行。

图10 抓斗振摆模型

图11 小车加速度曲线

由于该卸船机起升重量大(带抓斗为80T),速度快,满载为160m/min,为了提高效率,同时将司机从枯燥的抓斗卸船机操作中摆脱出来,提高卸船机的作业效率,为其增加了半自动与全自动卸船控制系统。一个完整的卸料周期为:抓斗从船舱内闭斗上升,沿着设定的运行轨迹,避开障碍物向料斗运行,并在料斗上方卸料后返回到船舱上方,半自动操作结束。然后需要司机手动抓取物料激活自动开关或脚踏开关,进入下一周期,如果是全自动则系统可以自行取料,在此期间,司机只需监视自动运行整个过程,以防止意外情况发生导致的安全事故。

图12为运行轨迹即卸船机全自动作业轨迹图。

图12 运行轨迹图

下面是基本步骤说明:

(1)(X0,Y0):开始上升位置。

(2)(X1,Y1):自动模式时抓斗安全运行的设定点。在作业开始前将抓斗移动到船弦的上方位置,并且是在危险线以上的区域内,由司机判断后设定。设定的原则是当船体上下浮动和左右摇摆的情况下,抓斗从船舱内起升时不致碰到舱口壁,随着卸料而使船体不断上升,舱口上升到危险线以上,所以隔一段时间要确认安全点的设定,初次设定点最少要在船弦以上1m处。

(3)(X4,Y4):漏斗上方的中心位置。即小车卸料时的停靠点。

(4)(X2,Y2):上升减速位置。

(5)危险线a:在此线的下方为危险区。即抓斗的运行轨迹只能设在a线以上的位置,如果设在危险区域内时,就有抓斗与漏斗相碰撞的可能。

(6)轨迹线b:通过(X1,Y1)的一条直线。是抓斗从船侧向漏斗侧运行的理想轨迹。

(7)轨迹线c:抓斗从船侧向漏斗侧运行的实际轨迹。

(8)轨迹线d:通过(X1,Y1),(X5,Y5)的一条直线。是抓斗从船侧向漏斗侧运行的假定轨迹。

实际上自动操作就是一个顺序控制,我们用PLC程序编写一个自动操作的顺序控制器,通过起重机上起升/开闭凸轮限位开关和小车轨道上的磁力开关来检测当前状态,并触发下一步的操作,形成操作循环。在PLC程序编制步序,与工作循环的步序相对应。

在自动操作循环中,抓斗的最佳路径优化非常重要,这直接关系到提高卸船机的作业效率。最佳路径就是在PLC程序里设置一条安全线,抓斗在这条安全线以上是抓斗安全工作区域(抓斗不会碰撞到料斗、接料板、船舱等),在安全线以下是非工作区域,抓斗不能在此区域运行,因为会导致碰撞。进行该早期技术研发过程中,在系统中除了使用PLC对外围设备信号进行控制外,还使用Simotion控制器对小车/起升速度与位置进行控制,同时通过内部抓斗数学模型计算生成和监控最优化路径及防摇计算,控制起重机平稳高效进行自动化操作。

5 应用体会

西门子新一代起重机电控系统将核心工艺控制的主要功能集成在Simotion中,而Simotion是针对复杂工艺和精确控制机械而设计的工业控制系统,响应时间短,稳定性高及预留很多标准功能块,所以它能满足大吨位卸船机的负载大、速度高、动态性能好等技术要求,马来西亚LBT港4000T/h卸船机已于2014年4月1日起投入使用,运行情况良好,至今已完成了累积近200万吨煤的性能考核。该卸船机项目整机交货周期短,不足一年,技术难度大,而且是目前世界最大容量的卸船机,也是该码头运行的起点,能否成功,直接影响到第二期设备的投标。经过多方努力,西门子最终按期完成了调试验收,同时稳定的运行效果也得到了用户的肯定和好评。