应变计伺服液压缸测试方法研究

2015-07-09涂福泉胡良智

涂福泉 胡良智

摘要:针对原有轧机伺服液压缸高频动态响应测试系统的不足,提出一种基于应变计的新型测试方法。运用ANSYS有限元软件得到机架表面适用于实验的应变测点,并利用现有轧机伺服液压缸实验设备,制定合理的实验方法和流程,进行液压缸测试实验。结果表明:应变一位移曲线和载荷一位移曲线均呈很好的线性关系,重复性好,可以满足现有轧机伺服液压缸高频动态响应测试系统的要求。

关键词:伺服液压缸;应变计;应变测点;高频动态响应测试

文献标志码:A 文章编号:1674-5124(2015)01-0013-03

0引言

轧机伺服液压缸是轧机液压AGC系统中的关键元件,具有轧制力大、行程短、频率响应高、结构复杂、测试难度大等特点。当前国内对轧机伺服液压缸性能的测试主要采用普通液压缸测试方法,但仅能满足于液压缸的静态性能测试,无法满足其动态性能的测试,特别是高频轧机用大型伺服液压缸的动态性能测试;因此,深入开展高频液压缸动态性能测试技术研究对提高我国轧机伺服液压缸测试技术有重大意义。

目前轧机伺服液压缸测试系统要求试验0.01~20Hz的伺服液压缸动态性能,但是现有的实验仅能完成0.01~10Hz的伺服液压缸动态性能试验;因此,改进试验方法成为学者们研究的重点内容。文献指出应变计具有测量精度高、滞后小、抗干扰能力强等特点,已经在冶金、航天、机械等许多领域广泛应用。基于此,本文提出采用电阻应变计替换传统的伺服液压缸测试系统中位移传感器的新方法。

1基于应变计的测试方法原理

现有的轧机伺服液压缸测试系统主要存在以下两个不足:1)通过磁力表架吸附在液压缸活塞杆上的位移传感器因为伺服液压缸高频振动变得不牢靠,从而使得位移传感器输出信号严重失真;2)伺服液压缸振幅为微米级,加之强烈的干扰信号,现有的位移传感器难以跟踪获得有效的位移信号,因此实际试验时,需要模拟伺服液压缸高频振动的状况,使其振幅为毫米级,在毫米级振幅下测试时需要功率很大的油源和大流量的电液伺服阀才能满足试验条件,这极大地增加了测试系统的成本,又使得模拟加载与伺服液压缸实际工况偏差较大。

因此,制约试验频响提高的主要原因是位移传感器的灵敏度和干扰信号的强度。本文研究的轧机伺服液压缸测试系统使用的是进口高准确度位移传感器,继续提高传感器灵敏度和抗干扰能力的空间不大。而测试过程中的干扰信号是由伺服液压缸自身高频振动而产生的,也没有办法消除。所以,要想在不改变实验系统主要设备的情况下使该系统能试验油缸更高的响应频率,可以放弃位移传感器,改用其他方式(比如应变计)来测量油缸活塞杆位移。

轧机伺服液压缸测试系统的基本构成是闭式加载机架和伺服液压缸。在模拟加载过程中,闭式机架在弹性形变范围内随伺服液压缸活塞杆位移发生形变。这种形变是相对固定的,而机架的形变又和其应变是唯一对应关系,所以可通过测量机架的应变间接测量伺服液压缸活塞杆位移。

2位移测点确定方法

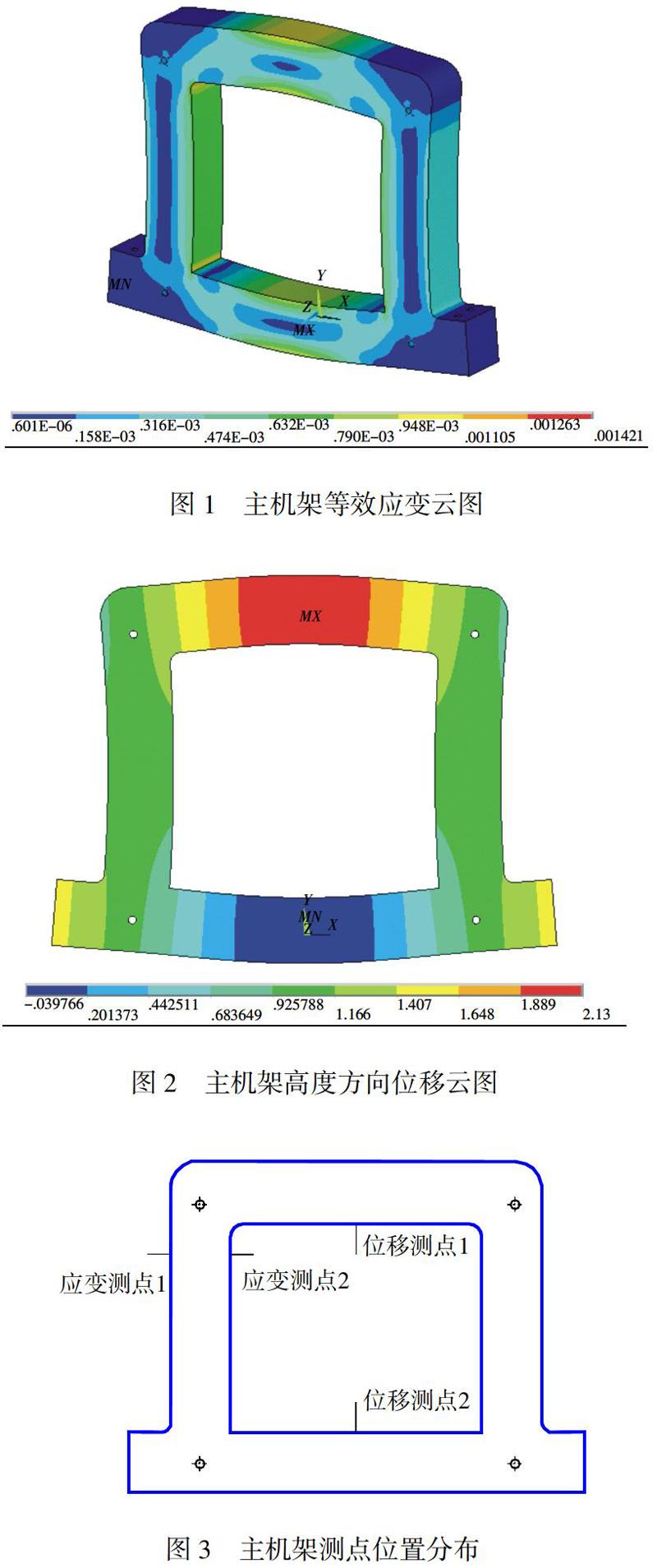

实验室采用的是分片式闭式机架,由于分片机架的形变和应力变化存在非线性,选用主机架作为研究对象。闭式机架的形变较复杂,本文采用ANSYS对机架进行有限元分析,找出机架应变与机架形变的关系,如图1、图2所示。

由图1可以看出,主机架应变较大的地方出现在上、下梁中部和立柱靠近上、下梁的内外侧。由图2可以看出,机架变形最大的是上、下梁中间。可以认为,机架形变最大的上梁与下梁中间节点的位移差与伺服液压缸活塞杆位移相同,将其作为位移测点。由分片式机架系统的组成可知,主机架厚度方向的外表面均与片机架接触,其应变无法测量;主机架上横梁上、下面均和垫块接触,其应变也无法测量。因此,选取应变明显、应变片粘贴方便,位于立柱靠近上梁的内外侧表面中点作为应变测点。位移测点和应变测点的位置分布如图3所示。

在线性加载力的条件下,仿真模型中位移测点处的位移与应变测点处的应变呈线性关系,如图4所示。

在频率固定为20Hz的正弦力作用下,主机架位移测点和应变测点处位移与应变的关系,无法在ANSYS中直接得出,只能够分别求得位移与时间的关系曲线和应变与时间的关系曲线。

3实验液压系统与实验方案

实验设备主要由原轧机伺服液压缸测试台、伺服液压缸、电阻应变计和静态电阻应变仪4部分组成。

伺服液压缸参数为:

伺服液压缸径:500mm,杆径:400mm,行程:60mm,工作压力(无杆腔):21MPa。

静态应变仪参数为:

测量范围:0~19999μs,分辨率:1μs/字,适用应变片阻值:60~1000Ω。

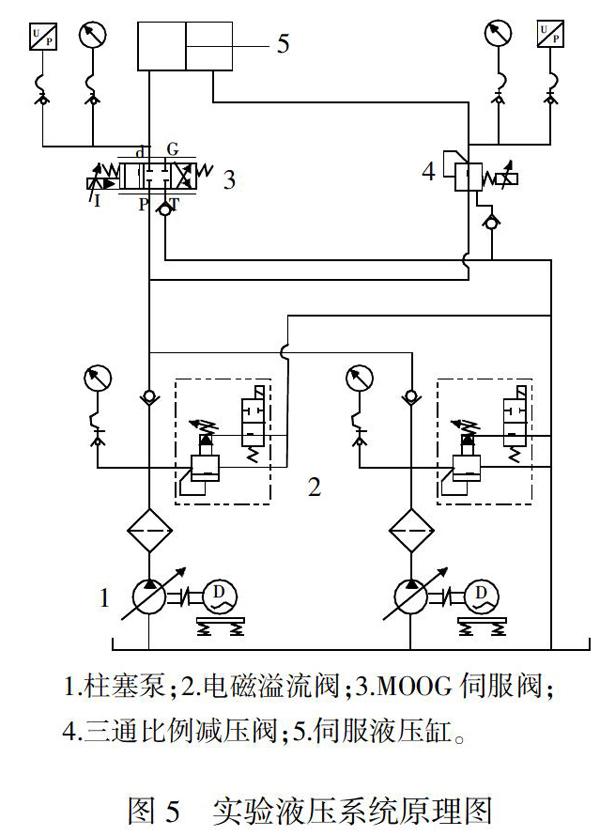

实验仅使用了原伺服液压缸测试系统的部分,其液压系统原理图如图5所示。

实验用到的液压系统主要由两台柱塞泵、两个电磁溢流阀、一台MOOG伺服阀和—个减压阀构成。由于实验条件限制,实验没有完成伺服液压缸输入正弦加载力条件下机架应变与液压缸活塞杆位移关系的测定。只完成了线性输入条件下,机架测点处应变与液压缸活塞杆位移关系的测定。实验采用静态逐级加压的方式调节伺服液压缸的加载力,从而控制伺服液压缸活塞杆位移,实验流程如下:

1)油泵1工作,调定三通比例减压阀4,背压约为1MPa,使伺服液压缸有杆腔压力保持恒定低压。

2)电磁溢流阀2得电,手动调节系统压力升至约2MPa的实验初始压力。

3)伺服阀3得到信号,压力油进入伺服缸4无杆腔,活塞杆伸出,直至顶紧机架及压块。

4)记录无杆腔压力、有杆腔压力、活塞杆位移、应变仪读数4项数据。

5)调节电磁溢流阀2压力逐级升高,每次约升高0.5MPa,然后记录4项实验数据。

6)系统压力达到伺服缸4的工作压力,停止升压,记录数据。

7)系统降压到大约5MPa,给定伺服阀3反向信号,活塞杆缩回。

8)伺服缸5活塞杆与机架脱离接触,系统卸荷,油泵1停止工作。

9)重复实验,验证实验方案的可重复性。4实验结果与对比

综合分析实验数据,可以看出,实验结果的重复性很好,说明本文提出的这种测试方法可以长期有效地进行,具有可靠的稳定性。选取符合统计规律的一组实验数据,得到ANSYS仿真的应变一位移曲线与实验得到的应变一位移曲线对比,如图6所示。

由图7可以看出,实际分片式机架高度方向的总形变与伺服液压缸提供的加载力呈很好的线性比例关系,这和有限元分析中施加的加载力与位移测点处高度方向形变量的关系吻合。另外,重复实验得到的这种线性关系还充分说明机架在实验过程中仍然处于弹性形变阶段,机架应力集中的位置仍在材料的许用应力范围内。

当然,图6、图7中的实验曲线与仿真曲线存在一定的偏差,主要原因在于机架的有限元模型与机架实际结构相比有所简化,存在差异。从图中可以明显看出,两组实验数据曲线在初始阶段线性化较低,其主要原因是在油液压力较低的情况下,伺服液压缸活塞杆、压块、垫块、机架4个构件没有压紧,存在一定间隙。所以在采用本文提出的方法进行伺服液压缸测试时,应该避开这个线性化程度低的伺服液压缸位移区间。

5结束语

本文选定合适的应变测试设备,在伺服液压缸对机架进行加载的过程中测定机架上所选应变测点处的应变。完成了伺服液压缸输入线性加载力时机架应变测点处应变与伺服液压缸活塞杆位移关系的测定。实验结果证明:基于应变计的轧机伺服液压缸测试方法合理,为开发新型轧机伺服液压缸动态性能测试技术奠定了基础。