基于CFD燃烧器环形输气系统数值模拟*

2015-07-07杨培凯庄智勇陈伟博

杨培凯庄智勇陈伟博

(1.广东江联能源环保有限公司 2.华南理工大学机械与汽车工程学院)

基于CFD燃烧器环形输气系统数值模拟*

杨培凯1庄智勇1陈伟博2

(1.广东江联能源环保有限公司 2.华南理工大学机械与汽车工程学院)

阐述计算机流体力学(CFD)湍流模型的理论基础,介绍ICEM-CFD软件混合网格划分复杂结构几何体方法。采用Fluent对燃烧器环形输气系统燃气流动情况进行数值模拟和分析,研究燃气在环形输气系统内的压力和速度分布状况。结果表明:环形输气系统各部位压力分布与气体流动速度存在较大差异,气体粘度对系统内燃气流动状态有较大影响。所得结果对环形输气系统设计与结构优化起到重要指导作用。

燃烧器;环形输气系统;计算机流体力学;湍流;数值模拟

0 引言

对燃烧器在燃烧过程中各部件的压力、温度等运行参数进行研究是设计、优化燃烧器结构的重要手段。研究燃烧过程运行参数的2种主要手段为试验研究和数值模拟[1-3]。试验研究采用各种传感器对运行参数进行直接或间接测量,得到的参数客观、准确,但试验成本高、周期长、对特定分布点参数无法获取全局信息,湍流特性参数、燃烧效率等间接参数无法准确计算。随着计算机技术、理论算法、流体力学迅猛发展,数值模拟作为试验研究的补充工具,在燃烧流动研究领域被广泛应用[4-10]。

环形输气系统的形状、结构、安装位置决定燃气喷射的位置、压力、流速和浓度空间分布状况,对燃烧器燃烧效率、污染物生成影响很大。由于环形输气系统结构复杂、尺寸小,实际试验难以获取全面运行参数,且通过实际试验进行结构优化成本较高。运用计算机流体力学(computational fluid dynamics,CFD)技术对环形输气系统燃气流动情况进行数值模拟,能全面了解燃气在环形输气系统内压力、流速等分布状况以及燃气在喷嘴处的喷射角度、速度等参数,且具有周期短、成本低的特点。本文在分析CFD湍流理论模型和混合网格划分技术基础上,运用CFD软件Fluent对燃烧器环形输气系统燃气流动进行数值模拟和分析,为燃烧器结构优化设计提供有价值的参考。

1 湍流模型

粘性流体流动的 N-S方程组用于描述流场中任一空间点上的流动参数随时间和空间变化情况,适用于湍流流动内部结构和物理量复杂多变的情况,方程组由如下4个方程组成[11]:

连续性方程(质量守恒方程)

Fluent商业软件包提供一系列模拟流体湍流模型供选择,其中包括Spalart- Allmaras模型、k – ε系列模型、雷诺兹压力模型和大漩涡模拟模型等。不同模型适用于具体不同研究问题和边界条件。标准k –ε 模型属于双方程湍流模型,通过求解速度和长度2个变量描述流体湍流行为。该模型为半经验公式,在工程流场计算中被广泛应用。环形输气系统由圆管组成,其流域结构规则,故选择该模型作为燃烧器环形输气系统数值模拟的湍流模型。

标准k – ε模型由湍流动能方程k和湍流耗散率方程ε组成,如式(5)、(6)所示。求解式(5)、(6)可得到k和ε的值;湍流粘度通过k和ε计算得出;雷诺应力由Boussinesq假设求得[11]。

2 数值模拟过程

按照CFD数值模拟流程,首先对环形输气系统建模、网格划分;再根据所研究问题计算相应边界条件和收敛判断标准;最后进入求解阶段。

2.1 建模

物理模型采用燃烧器环形输气系统实际结构,用SolidWorks 2012绘制环形输气系统内部燃气流通的区域作为数值模拟的计算域,如图1所示。

图1 环形输气系统燃气流域模型

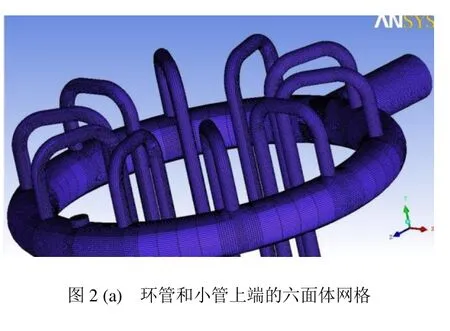

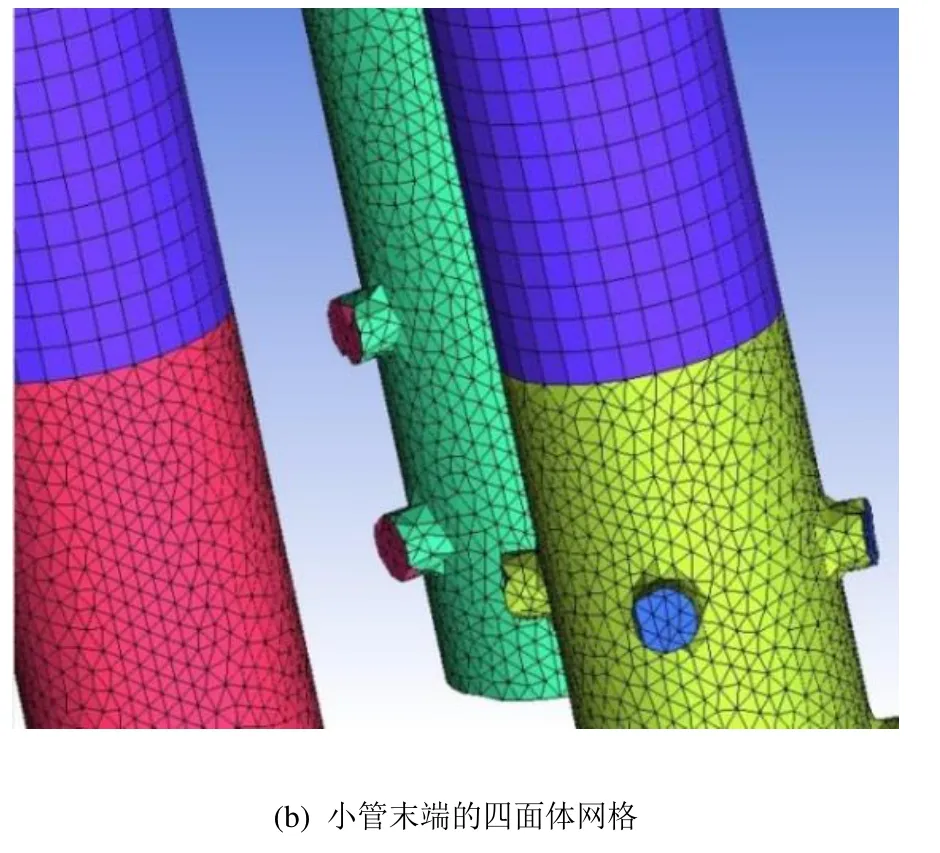

2.2 混合网格划分

ICEM-CFD软件可划分四面体和六面体2种类型的网格。四面体网格较为灵活,但是划分相同体积空间需要网格数量较多,增加了计算机运算量和内存占用量,比较适合尺寸较小但形状相对较复杂的部位。六面体网格正好相反,剖分相同体积空间需要网格数量较少,但划分前需要对几何体进行拓扑分块,操作比较复杂,适合尺寸较大且形状比较规则的部位。利用这2种网格的特点,在模型较小且复杂的地方划分四面体网格,在模型大且规则的地方划分六面体网格,可大大提高网格质量,减少网格数量和计算量。图2为运用混合网格剖分后环形输气系统网格。

图2 环形输气系统的网格划分

2.3 边界条件设置与求解

1) 边界条件设置

② 空气出口压力条件:根据设计要求,设置为1500 Pa。

2) 收敛标准

收敛标准为平均残差小于10-3,并且当进气口、出气口几个预设监测点速度、压力都趋于稳定时,可认为收敛并停止求解。

在Fluent软件上设置完上述求解条件后迭代求解直至收敛。

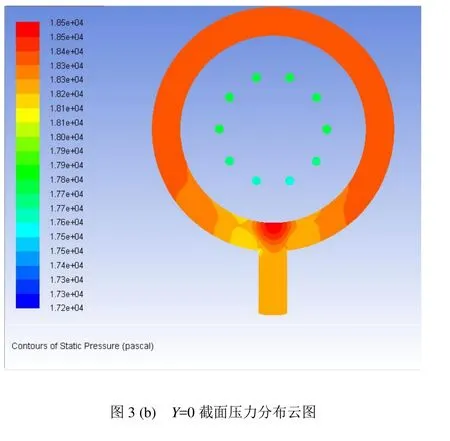

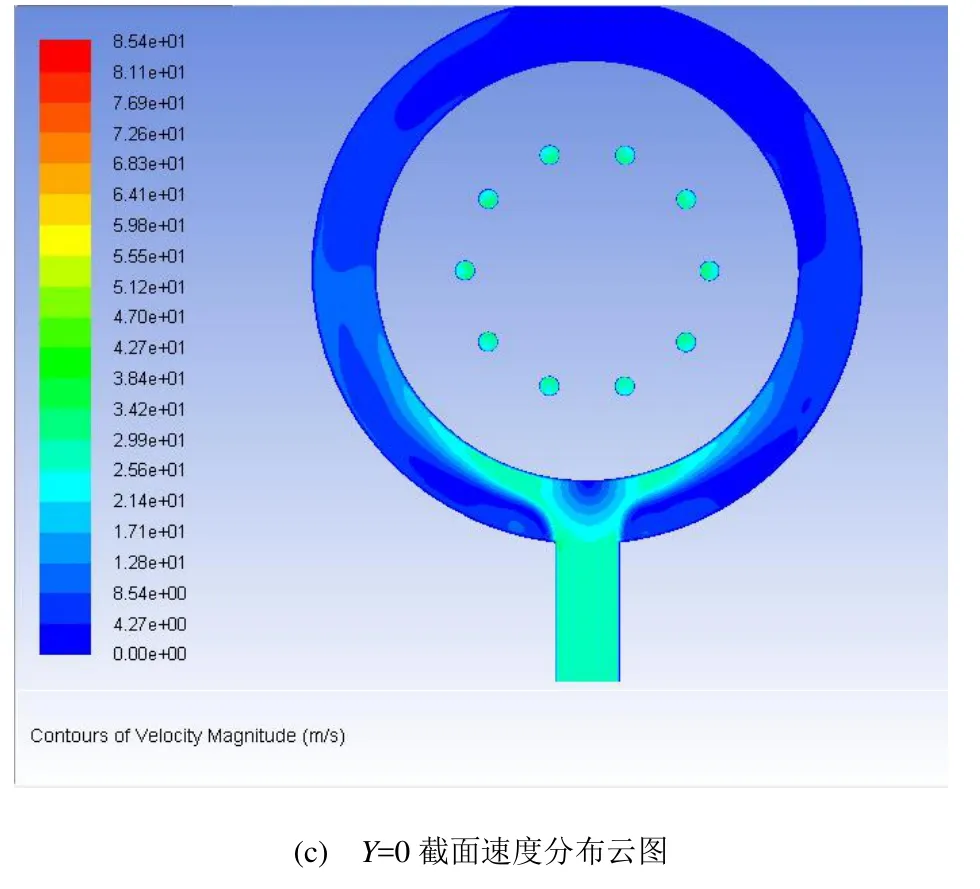

3 环形输气系统数值模拟结果与分析

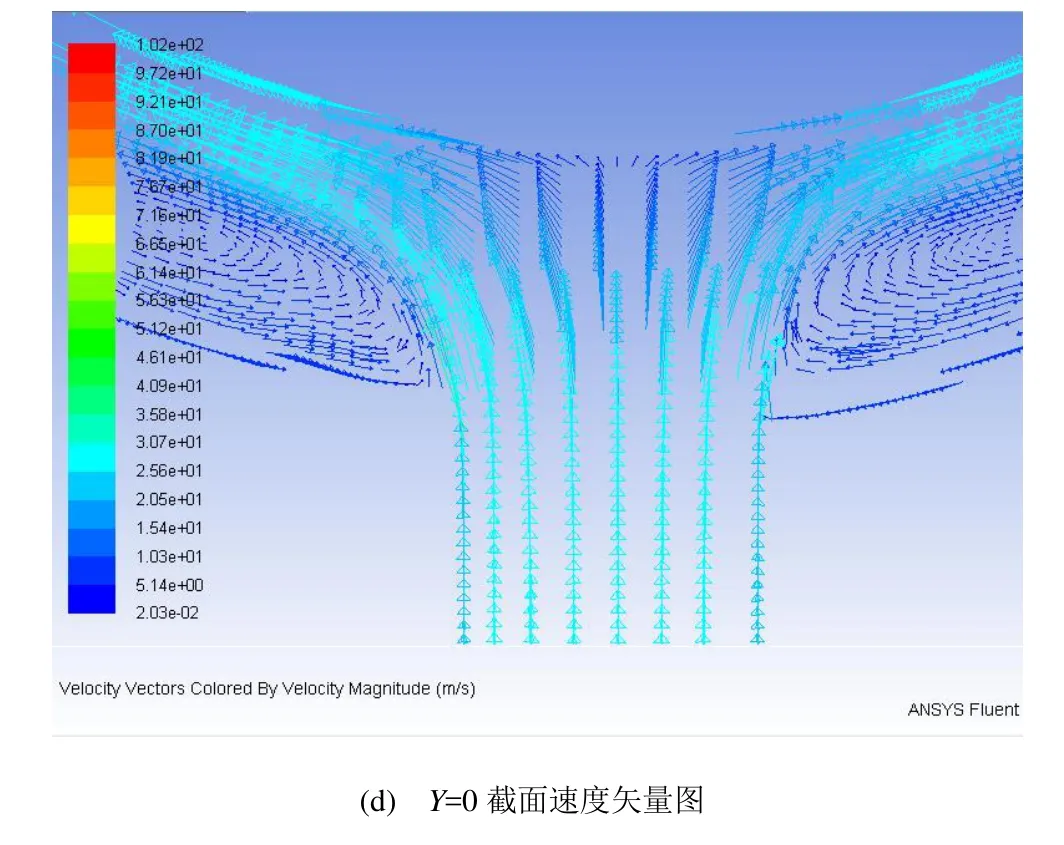

图3为圆环管部位数值模拟结果,对比环形进气圆环管的压力云图3(a)、图3(b)、速度云图3(c)和局部放大的速度矢量图3(d)可知,压力变化在入口直管和圆环管连接处达到最大值。在圆环管内部靠近中心正对入口处,由于承受入口气流正面冲击,气体的速度从 25 m/s迅速减小至0,压力达最高值,约为18500 Pa。而在圆环管内部靠近中心正对入口处两边的区域,因气体分流,压力迅速下降至18100 Pa,靠近圆环管内壁分流气体速度相对较高,达21 m/s,这是由于气流在圆环管内连接处两端靠外的区域形成 2个漩涡所致,如图3(d)所示。

图3 圆环管部分数值模拟结果

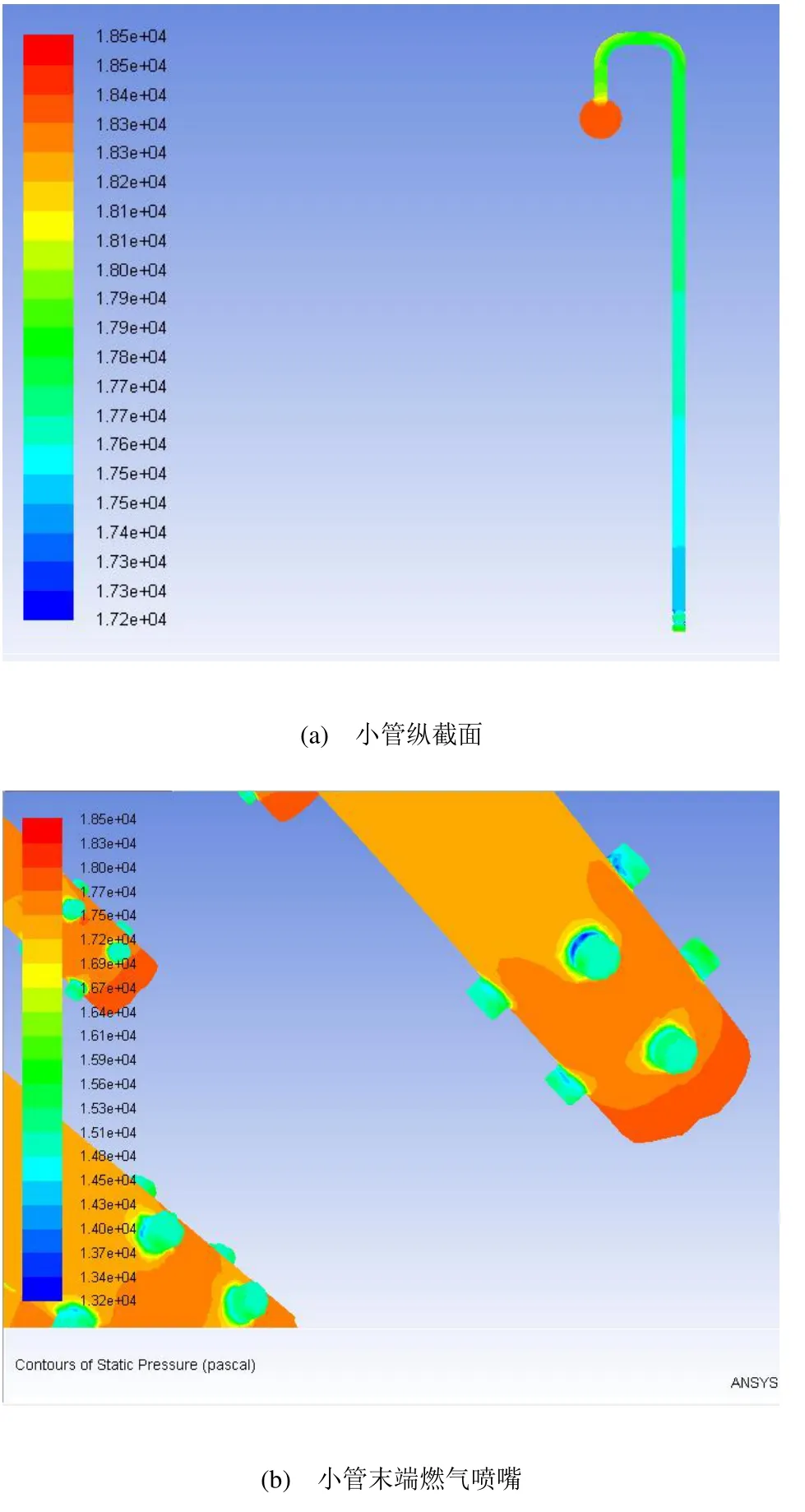

小管及燃气喷嘴压力分布图如图4所示,环形输气系统内圆环管道局部压力超过 18000 Pa,达最大值。燃气流至弯管处,压力逐渐降至17700 Pa左右,到直管处压力进一步下降,但基本保持在 17000 Pa以上。在小管末端燃气喷嘴至管末堵板一段,压力又有所回升,堵板上方达到17700 Pa以上,在喷口处则迅速下降至15000 Pa。

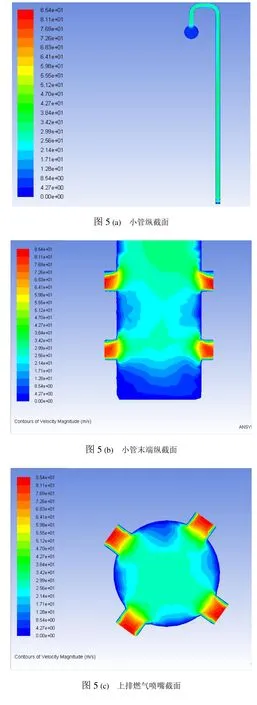

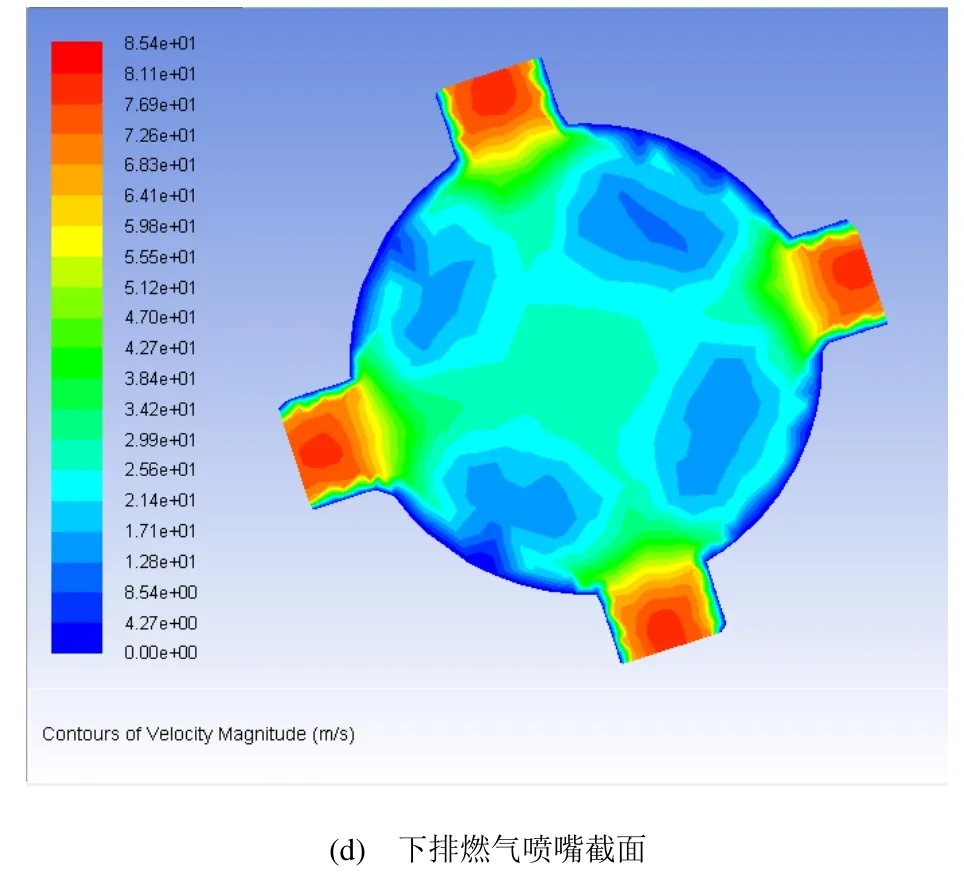

小管及燃气喷嘴速度分布图如图5所示。通过对比图3(c)可知,圆环管大部分区域燃气流速低于4.27 m/s,达整个环形输气系统最低值,弯管处速度迅速上升至38.4 m/s左右,在直管处又逐渐降至30 m/s左右,在小管末端形成回流,速度降至20 m/s左右,堵板上方燃气流速几乎为0,燃气喷嘴处速度迅速增加至83.8 m/s,上下两排燃气喷嘴速度变化基本无差异。图6为燃气喷嘴速度矢量图,上下两排喷嘴燃气喷射方向略有差异,燃气在下排喷嘴喷射方向与小管中轴线夹角比上排喷嘴小,在下方的喷嘴截面处出现4个低至8.5 m/s左右的小区域,估计与气体在小管末端产生回流有关。在靠近壁面处速度都接近0,越靠近管中心速度逐渐增加,显示在环形输气系统小管中气体粘滞效应较为明显,在设计燃气喷嘴需考虑。

图4 小管及燃气喷嘴压力分布图

图5 小管及燃气喷嘴速度分布图

图6 小管及燃气喷嘴速度矢量图

4 结论

本文使用处理器 ICEM为模型网格划分工具,Fluent为求解器的组合方案对旋流燃烧器的环形输气系统输气情况进行了数值模拟,得到如下结论:

1) 圆环管平均压力在整个环形输气系统中最高,压力变化在入口直管和圆环管连接处达到最大值;

2) 燃气在下排喷嘴喷射方向与小管中轴线夹角比上排喷嘴小;

3) 在环形输气系统小管中,气体粘滞效应对燃气流动和喷射影响较大。

[1] 黄景立.三分仓回转式空气预热器的热力计算方法研究[D].北京:华北电力大学,2007.

[2] 王增发.电站锅炉空气预热器热端径向密封控制技术研究[D].哈尔滨:哈尔滨工业大学,2006.

[3] 潘国瑜.燃油燃气燃烧器燃烧与吹扫过程的试验研究及数值模拟[D].太原:太原理工大学,2011.

[4] 邵杰.新型低NOx旋流燃烧器冷态模拟实验研究与数值模拟[D].杭州:浙江大学,2008.

[5] 刘建全,孙保民,白涛,等.600 MW超临界旋流燃烧锅炉炉内温度场数值模拟及优化[J].中国电机工程学报,2011,31(2): 15-21.

[6] 赵立业,辛国华.600MW四角切圆燃烧锅炉炉内过程的数值模拟[J].东北电力大学学报,2008,28(6):48-52.

[7] Al-Abbas Audai Hussein, Naser Jamal, Dodds David. CFD modelling of air-fired and oxy-fuel combustion of lignite in a 100 kW furnace[J]. FUEL,2011,90(5): 1778-1795.

[8] Williams A, Backreedy R, Habib R, et al. Modelling coal combustion: the current position[J].FUEL,2002,81(5):605-618.

[9] Khare S P, Wall T F, Farida A Z. Factors influencing the ignition of flames from air-fired swirl pf burners retrofitted to oxy-fuel[J]. FUEL,2008,87(7): 1042-1049.

[10] Stefanidis G D, Merci B, Heynderickx G J. CFD simulations of steam cracking furnaces using detailed combustion mechanisms[J].Computers & Chemical Engineering, 2006, 30(4):635-649.

[11] 张佳.采用旋流燃烧器300 MWeW火焰锅炉燃烧及NOx生成数值模拟[D].哈尔滨:哈尔滨工业大学,2011.

Numerical Simulation of Annular Gas System of Burner Based on CFD

Yang Peikai1Zhuang Zhiyong1Chen Weibo2

(1.Guangdong Jianglian Energy Environmental Protection Co., Ltd.

2. School of Mechanical & Automotive Engineering, South China University of Technology)

The theoretical basis of turbulence model of CFD is illuminated and the compound grid method to create mesh system for geometries which have complex constructions using ICEM—CFD software is introduced. The flow situation of natural gas in the annular gas system is simulated and analyzed. And the situations of pressure and velocity distribution in the annular gas system are studied. The results show that there are larger the differences of both pressure distribution and gas velocity between different parts of the annular gas system. The viscous effects have a greater impact on the gas flow situation in the system. The conclusions play an important role in guiding the structure design and optimization of annular gas system.

杨培凯,男,1962年生,学士,高级能源管理师,从事高效率节能环保能源设备研制。E-mail: wanfangperky@163.net

广州市科信局企业孵化器资助类专项(2013J4200015);广州市科信局创新基金项目(2013J4400223)。

Key Works:Burner; Annular Gas System; CFD; Turbulence; Numerical Simulation

庄智勇,男,1967年生,学士,测量控制与仪器仪表高级工程师,从事热能设备控制系统、燃烧控制系统的设计研发。

陈伟博,男,1990年生,硕士,主要研究热能设备CFD仿真与控制。