空预器堵灰原因及在线高压水冲洗效果分析

2015-07-05邢希东

邢希东

(天津大唐国际盘山发电有限责任公司,天津 301900)

0 引言

电力行业是经济发展的先行行业,安全、高效和环保是对其的最基本要求。回转式空气预热器(简称“空预器”)是目前我国大容量发电机组中被采用的主要空预器型式。该型空预器的波纹板式蓄热元件被紧密地放置在扇形隔仓内,由于流通空间狭小,很容易积灰。随着环保达标排放压力的增大,国家规定单机容量200 MW及以上、投运年限20年内的现役燃煤机组需全部配套脱硝设施。虽然在进行脱硝技术改造时对空预器本体及吹灰系统也进行了相应改造,但是脱硝系统的投运更加剧了空预器的堵灰。空预器堵灰不仅导致三大风机(送、引风机,一次风机)电流增大、排烟温度升高,锅炉效率降低,厂用电率升高,同时也增加了送、引风机喘振甚至锅炉RB(快速减负荷)事故发生的可能。当堵灰严重时,有可能导致机组无法满负荷运行,甚至迫使机组停运检修,对电厂经济性产生严重影响。当运行中空预器因堵灰加重导致差压达到一定数值后,传统的蒸汽吹灰或声波吹灰系统已经无法发挥明显作用。利用高压冲洗水对空预器进行在线冲洗以降低空预器差压就成为不停炉在线处理的主要可行手段。

1 设备概述

1.1 机组基本情况

某发电公司2×600 MW火电机组是我国华北地区建设投产最早的600 MW等级火电机组,于1998年10月开工。其中3号机组于2001-12-18正式投产,4号机组于2002-06-05正式投产,是京、津、唐电网的主力机组。该机组的锅炉为哈尔滨锅炉有限责任公司制造的HG-2023/17.6-YM4型、亚临界压力、一次中间再热、固态排渣、单炉膛、Π型布置、全钢构架悬吊结构、半露天布置、控制循环汽包炉。采用三分仓回转式空气预热器,平衡通风,6套制粉系统为正压直吹式,配置ZGM-123型中速磨煤机。

1.2 脱硝SCR工艺

该公司脱硝系统采用选择性催化还原(SCR)法去除烟气中的NOx,还原剂为纯氨(纯度≥99.6 %)。SCR反应器采用高灰型工艺布置(反应器布置在锅炉省煤器与空预器之间),并通过催化剂进行脱硝反应,经过脱硝以后的烟气最终从出口烟道排至锅炉空预器。

根据锅炉机组现状,SCR反应器系统按1台机组配置2台脱硝反应器。烟道分2路从省煤器后接出,经过垂直上升后变为水平,接入SCR反应器,SCR反应器为垂直布置,经过脱硝以后的烟气经水平烟道进入空预器,然后经空预器、电除尘器、引风机和脱硫装置后,排入烟囱。SCR工艺系统(单侧)布置如图1所示。

1.3 脱硝空预器改造

SCR反应器投运后,由于氨逃逸的存在,会加剧空预器中温段和冷端的腐蚀和堵灰。因此需要对下游的空预器在防堵塞和冷段清洗方面作特殊设计和改造,改造范围如下。

图1 SCR工艺系统(单侧)布置

(1)改造后总的换热面积由45 032 m2增加到47 189 m2,增加约4.8 %;蓄热元件仍维持原来的3段布置,总高度由1 860 mm增加到1 910 mm,增加约2.7 %。

(2)改造后空预器的转动重量计算值(含驱动装置及顶部轴承箱、驱动轴等)由373.12 t增加为423.23 t,增加约13 %;驱动电机功率由9 kW增加至11 kW。

(3)热段元件采用高吹灰通透性的HS7板型替代原DU板型,高度由原来的780 mm减少到300 mm。

(4)中温段利用原中温段元件,保持HS7板型及高度780 mm不变。

(5)冷段采用HS8板型碳钢表面搪瓷传热元件,高度由原300 mm增加到830 mm。冷端采用表面搪瓷传热元件,不仅可以隔断腐蚀物(硫酸氢铵和由SO3吸收水分产生的H2SO4)和金属的接触,而且表面光洁,易于清洗干净,且搪瓷层稳定性好,耐磨损,使用寿命长。

(6)空预器热端新增加1台普通蒸汽吹灰器;冷端吹灰器采用蒸汽/高压水作为吹灰介质,并新增加1套高压水泵系统供2台空预器共用,设计上可以采用在线隔离/非隔离以及离线水冲洗。

1.4 空预器高压水冲洗系统

因高压水射流集中,剪切强度大,对灰垢的清扫能力比蒸汽大,同时高压水的流速远小于蒸汽流速,其动能的破坏作用比蒸汽小,因此大部分空预器配有高压水冲洗装置供在线或离线冲洗。豪顿华工程有限公司为空预器选择天津通洁高压泵制造有限公司的3D2A型高压冲洗水泵组,该泵组在现场集成安装,具有结构紧凑、体积小的特点。其主要参数如表1所示。

空预器高压冲洗水系统就地布置如图2所示。

表1 空预器高压冲洗水泵组性能参数

图2 空预器高压水冲洗系统布置

2 空预器差压增长趋势及原因分析

2.1 差压增长趋势分析

3号机组自2013-01-03启动后进行了脱硝系统调试工作,3月底通过环保验收开始正常运行。由2台空预器差压的变化趋势可知,机组启动后满负荷工况下空预器差压在1-3月底维持1.2~1.5 kPa;4月初随着脱硝系统正常投运、高负荷季节的到来,空预器差压增长速度加快;5月份,1号空预器差压从1.5 kPa快速上涨至2.7 kPa;2号空预器差压从1.5 kPa快速上涨至2.1 kPa。这说明随着脱硝系统运行时间的增加,空预器的差压增长速度加快;1号空预器差压的增长速度和峰值都比2号空预器高。

2.2 差压增长的原因分析

2.2.1 空预器原设计或改造原因

经调研,有2家机组类型相似的电厂脱硝运行半年后满负荷下空预器差压约1.1 kPa,远小于该公司的空预器差压值;而空预器吹灰参数及周期却区别不大。因此,空预器差压情况区别较大的主要原因可能和技改或设计有关。

2.2.2 脱硝系统铵盐腐蚀

脱硝运行导致空预器差压快速增加的主要机理是:SCR反应器出口烟气中的剩余NH3、烟气中SO3以及水反应产生的NH3HSO4是强腐蚀物,其凝结点对应的烟气温度约230 ℃;液态NH3HSO4具有很强的粘结性,通常会迅速粘在传热元件表面进而吸附大量灰分;此外,SCR催化物也会将部分SO2转化为SO3,形成易溶于水的硫酸滴,加剧冷端腐蚀和堵塞的可能,从而急速加剧空预器堵灰。

由于该发电公司脱硝运行的氨逃逸率约0.5 ppm,脱硝系统大量氨逃逸的可能性不大,产生铵盐腐蚀的可能性也不大,但该结论的前提是氨逃逸率测量数据准确。脱硝系统SO2/SO3转化率设计上小于1 %,计划于8月份进行脱硝系统性能验收试验(规定投运后半年内完成)时对实际的SO2/SO3转化率进行测试。

2.2.3 冷端低温酸腐蚀

酸腐蚀的前提是空预器冷端综合温度低于酸的露点,该发电公司空预器改造后的冷端综合温度控制为77 ℃。由1-6月份空预器冷端综合温度和机组负荷对应曲线可知:

(1)5月初停运暖风器之前,基本上能保证空预器冷端综合温度在77 ℃以上,停运暖风器后该温度明显下降,约为75 ℃,夜间低负荷时偏低;

(2)进入5月份后,不投运暖风器即可保证全天大部分时间冷端综合温度合格,只有夜间低负荷时有2~3 h保证不了;

(3)由于该发电公司暖风器系统在供汽调整门开度较小时容易发生水击,因此当白天高负荷不需要投入暖风器,调整门关闭至10 %以下时,暖风器系统振动、漏水严重,只能维持较大的供汽。此时,空预器冷端综合温度高达100 ℃,造成排烟温度上升5~10 ℃,估算影响锅炉效率约0.5 %。

综上,4号机组在4月份停运暖风器;考虑到空预器堵灰的影响,3号机组推迟到5月初退出了暖风器系统。

2.2.4 初步结论

(1)暖风器退出后,空预器蓄热片低温腐蚀可能是空预器堵灰加重的主要原因。

(2)机组启动后进行了长达3个月的脱硝系统调试,调试期间氨气反应不完全或使用过量是造成空预器堵灰加重的可能原因之一。

(3)脱硝投运后,由于脱硝系统具有一定的将SO2转换为SO3的能力,空预器出口烟气中SO3含量增多,也是容易产生酸腐蚀的原因。

2.3 空预器堵灰加重后采取的措施

(1)逐步缩短空预器蒸汽吹灰时间间隔,5月中旬2台空预器开始连续吹灰。

(2)5月底将2台空预器吹灰阀后蒸汽压力分别由1.0 MPa提高至1.3 MPa,加强吹灰。

(3)适当降低脱硝控制效率,减少喷氨量。

(4)积极准备空预器在线高压水冲洗系统的调研和调试工作。

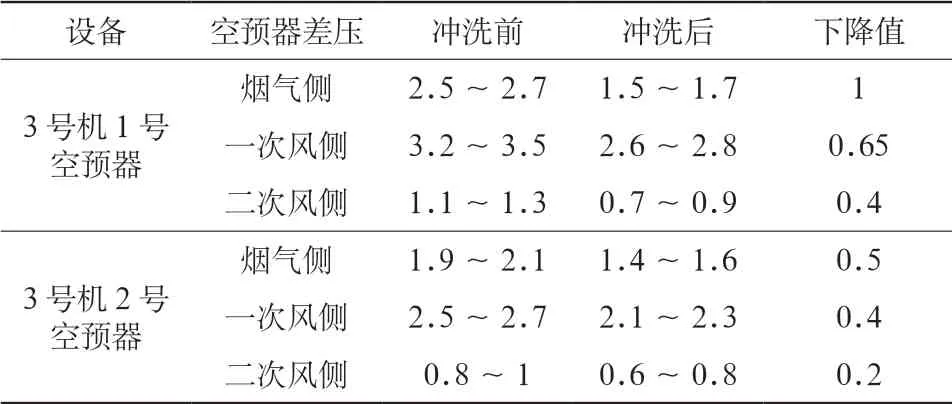

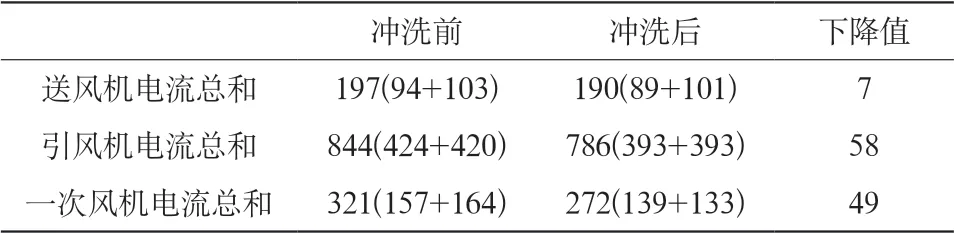

3 空预器在线高压水冲洗分析

该发电公司在对在线高压水冲洗系统完成分步调试后,制定了严格的技术措施和操作注意事项,经过精心准备,对3号机组2台空预器分别进行了2次在线高压水冲洗。空预器在线高压水冲洗前后,600 MW满负荷工况下(总煤量250 t/h、总风量约1 420 km3/h)的空预器差压及风机电流对比如表2和表3所示。

从表2,表3的数据可以看出,在线高压水冲洗效果明显,具体效果如下:

(1)目前600 MW满负荷工况下,3号机1号空预器烟气侧差压能维持在1.8 kPa以下,3号机2号空预器烟气侧差压能维持在1.6 kPa以下,基本属于可控范围;

(2)空预器烟气侧、空气侧差压下降后,满负荷工况下三大风机总电流下降约110 A,节电约1 000 kWh/h,效果明显;

(3)空预器差压降至可控范围,基本上消除了引风机喘振、送风机抢风、机组限出力等异常隐患,保证了机组的运行安全。

表2 空预器在线高压水冲洗前后差压对比kPa

表3 风机冲洗前后电流效果对比 A

1 陈方前.漏风控制系统故障导致空预器跳闸的分析与防范[J].电力安全技术,2012(6).

2 邢希东.600 MW火电机组降低厂用电率措施[J].中国电力,2007(9).