基于Matlab的DEH控制系统动态仿真与分析

2015-07-04王超陈申乾姬海刚任建兴

王超 陈申乾 姬海刚 任建兴

摘要:针对火力发电厂汽轮机数字电液控制系统在Matlab/Simulink环境下进行动态建模与仿真,并根据不

同的仿真模型对DEH的动态特性进行研究,即分别从控制方式和时间参数着手进行仿真模拟,从而对实际

运行中的机组进行参数整定,减小现场的调试次数。

关键词:数字电液控制系统(DEH);Matlab/Simulink;动态仿真

随着高参数、大容量、中间再热机组的广泛投运,需要进一步提高中间再热机组的动态

特性指标和抗干扰能力来满足电网调频的需要。与此同时,计算机仿真技术的快速发展,使得其对火电厂汽轮机数字电液控制系统进行性能仿真成为其研究的重要手段,通过该仿真技术对中间再热机组及DEH 系统进行研究和各种控制方案的验证,整定出最优控制参数, 从而大大减少现场调试的次数[1]。

Simulink是MATLAB实现系统建模、动态仿真和综合分析的一个集成环境,体现了组建模块和系统仿真的基本思想[2]。本文通过采用Matlab/Simulink对DEH进行建模与仿真,讨论串级,单级等不同控制方式和其时间参数对动态特性的影响,从而对汽轮机的动态特性做出进一步的研究。

一、DEH动态建模

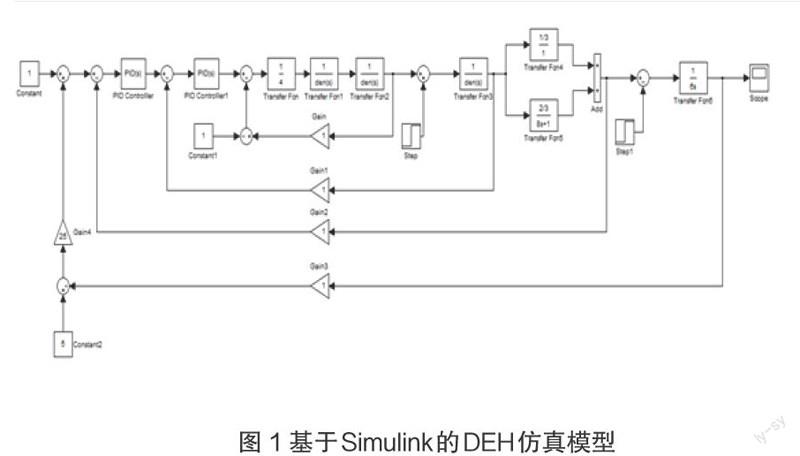

图1 基于Simulink的DEH仿真模型

机组的仿真是在理想的情况下运行的。该系统采用复合串级PI调节方式。依据主副回路设计原则,把功率回路作为主回路,采用PI调节器,把压力回路作为副回路,并对扰动作出快速的反应。当系统受到扰动时, 调节级汽室压力先变化,通过副回路使系统对扰动做出快速响应; 而发电机功率的变化同时受中间再热容积和自身惯性的影响, 其响应较慢。虽然通过主回路不能对系统受到的扰动作出快速响应, 但可以保证其功率输出值严格等于给定值,提高调节的精度[3]。

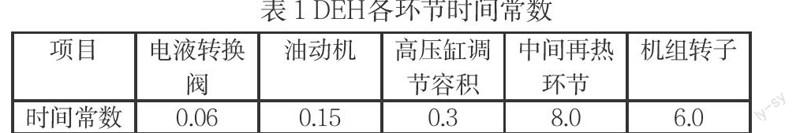

系统中为转速给定值,为功率给定值,为负荷外扰,为蒸汽内扰,为转速输出。系统的速度变动率为0.04,转速给定值为1-5V,功率给定为1-5V。机组甩额定负荷时,则可以视为输入一阶跃外扰动,传递函数为。仿真模型各环节时间常数以及反馈放大系数的选定,根据主副回路的设计原则,采用自动调节逐步逼近法和反复试验的手动调整方法,设定反馈回路的放大系数均为1,各个环节的时间常数如表1所示[4]。

表1 DEH各环节时间常数

项目 电液转换阀 油动机 高压缸调节容积 中间再热环节 机组转子

时间常数 0.06 0.15 0.3 8.0 6.0

其对应函数为[5]:

电液转换阀:

油动机:

高压缸调节容积:

中间再热环节:

機组转子:

二、不同控制方式对动态特性的影响

系统由内回路、中间回路、外回路串级组成,其中内回路为调节级压力回路,中间回路为功率回路,外回路为转速一次调频回路。调节级压力与功率回路和一次调频回路一起共同组成功率一频率调节系统。汽轮机组并网前,只存在转速控制,且转速控制器为PI控制器。该PI控制器接收汽轮机的目标转速与实际转速的偏差信号,经运算处理为调节阀门的开度信号,此信号经过电/液转换器的转换及放大后,使油动机动作来控制调节阀门的开度,从而通过汽轮机的进汽量来实现对转速的控制[6]。

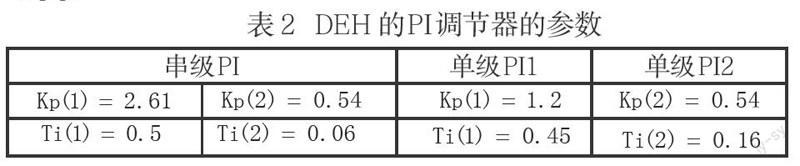

表2 DEH 的PI调节器的参数

串级PI 单级PI1 单级PI2

三种不同的仿真图形如下图2所示:

图2 理想情况下三种不同控制方式的仿真图形

从图中可以看出串级PI调节图形相对平滑,因此具有较好的动态品质。串级PI1转速飞升最好,缺乏控制系统的快速性。串级PI2控制系统曲线波动大,动态特性也很差,原因在于它的反馈信号是第一级的压力信号,比转速变化快,因而容易出现过调现象。而串级PI内回路促进了调节过程的快速性,外回路则保证了输出值严格等于给定值。PI调节中的比例环节对调节偏差信号迅速放大;积分环节保证消除系统的静差,是一种无差控制系统[7]。

三、各环节时间参数的变化对动态品质的影响

采用同样的仿真方法,分别改变以下各环节的时间参数,来讨论其对动态品质的影响。

(一)、油动机时间常数变化

当油动机时间数分别控制在、、时,仿真后可以看出,油动机时间常数越大,转速过渡过程震荡越大,过渡时间越长,动态品质越差。

(二)、中间再热环节时间常数

当中间再热环节时间常数分别控制在、、时,仿真后可以看出,中间再热环节时间常数越大,过渡的时间就越长,控制品质就越差。

(三)、高压缸调节汽室容积时间常数

当高压缸调节汽室容积时间常数分别控制在、、时,仿真后可以看出,时间常数越大,控制过程的动态偏差越大,系统动态品质越差。

(四)、转子飞升时间常数

当不同转子飞升时间常数分别控制在、、时,仿真后可以看出,转子的飞升时间越小,转子的最大飞升转速越高,而且过渡过程的振荡将加剧。

(五)、不同速度变动率

当速度变动率分别控制在、、时,,仿真后可以看出,随着转速不等率的增大,控制速度变快,但是动态偏差也越大,当机组参数变化太大时,对缩短机组的寿命。因此,速度变动率应在合理的范围内。

四、结语

本文提出了一种利用Matlab/Simulink软件实现对汽轮机数字电液控制系统的动态仿真,分析了不同控制方式和时间参数对其动态特性的影响。其中串级PI控制调节方式具有很好的动态品质,PI调节过程中的比例与积分环节的联合作用实现了对其无差控制。而对时间参数的控制中,油动机时间常数Tc,中间再热时间常数TR,调节气室容积时间常数Tp越小,动态品质越好,然而转子飞升时间常数Ta越小,震荡过程加剧,动态品质变差,同时速度变动率应该控制在合理的范围内,这样才能保证良好的动态特性。这种通过内外回路参数的整定与仿真,可以选出最优控制参数,从而大大减少现场调试次数,对具有中间再热机组及DEH的仿真研究具有重要意义。

参考文献

[1]郝勇生,张学超,胥建群.数字电液调节系统负荷控制功能的仿真研究[J].汽轮机技术.2006,48(6):426-427

[2]张志涌,杨志樱.MATLAB教程[M].北京:北京航空航天大学出版社,2011:257-258

[3]张学超, 姚群.DEH系统负荷控制功能仿真研究[J].热力透平.2009,38(3):197-198

[4]王慧星;小网工况汽轮机数字电液伺服控制的研究[D];上海交通大学;2011

[5]王素凤.汽轮机电液位置伺服系统的设计与仿真[J].机床与液压.2010,38(9):106-107

[6]时献江,王渝,邵俊鹏.工业汽轮机调节系统动态特性的数学模型及仿真[J].汽轮机技术.2005,47(2):99-100

[7]阮大伟.大型火电机组汽轮机数字式电液控制系统[J].热力发电,2001(5):52-54