电子组装过程中的可制造性设计

2015-07-04刘江涛周岐荒胡少云

鲜 飞,刘江涛,周岐荒,胡少云,杨 巍

(武汉华中数控股份有限公司,湖北武汉430223)

对电子产品而言,一是高效率、低成本的制造性,即电子产品的可制造性问题;二是电子产品的质量与可靠性问题,可制造性问题是制造厂家关注的重点,而电子产品的质量与可靠性问题则是客户评价产品的主要标准。在电子产品竞争越来越激烈的今天,越来越多的公司开始关注电子产品的可靠性问题,因为提高产品的质量与可靠性也就是提高客户的满意度、增加产品的竞争力。而对产品可靠性影响最大的就是电子产品的可制造性设计(Design For Manufacture,简称DFM)。DFM 是面向并行工程的一种设计方法,即产品设计与工艺设计并行进行的一种设计方法。随着工业生产的发展,设备和产品的功能与结构日趋复杂,产品设计在整个生命周期内占有越来越重要的位置,DFM 是在设计阶段尽早考虑与制造有关的约束,全面评价产品设计和工艺设计,并提供改进的反馈信息,及时改进设计,保证产品设计、工艺设计、制造一次成功,以达到降低产品成本,提高产品质量,缩短产品开发周期的目的。因此开发产品DFM 方面的研究具有重要的意义。本文将就电子产品组装过程中需考虑的可制造性设计因素进行阐述,希望能对相关工程设计人员有所帮助。

1 生产工艺路线中各工序的可制造性设计考虑

在电子产品组装过程中,要保证产品生产质量从始至终无缺陷是很困难的,这是由于工序众多,无法保证每个工序不出现些许差错,但可以通过措施将缺陷控制在一个可以接受的范围内,这除了现场工艺控制外,设计因素也非常关键。一个典型的电子组装过程包括:焊膏印刷、贴片、回流焊、波峰焊、测试等,下面逐一对这些工序要考虑的设计因素进行介绍:

1.1 焊膏印刷

焊膏印刷是SMT 工艺中的第一道工序,通过使用印刷机将焊膏从网板开孔中漏印到PCB 焊盘上。据统计60%~70%焊接缺陷是由焊膏印刷不良造成的。要实现高品质焊膏印刷除了要考虑焊膏选择、焊膏印刷参数外,对PCB 板设计加工也提出了具体要求,在PCB 设计时要考虑以下因素:

(1)焊盘设计加工的考虑。焊盘表面平整,且加工为正公差。这主要是为了实现良好的焊锡平整漏印在焊盘上,并且避免焊膏印刷到焊盘之外形成锡珠或者连焊;

(2)PCB 板加工考虑。要注意板面清洁和平整,PCB 板对角线两点翘曲不超过5‰;

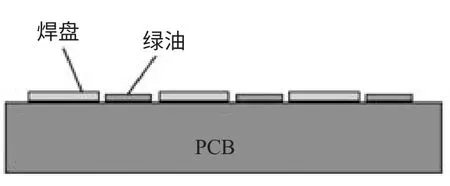

(3)绿油设计考虑。绿油不高于SMT 焊盘,并且不涂敷到焊盘之上,见图1。

图1 绿油不高于SMT 焊盘

1.2 贴片

贴片工艺技术是SMT 产品组装生产中的关键工序。SMC/SMD(表面贴装元器件)贴装一般采用贴片机自动进行。贴片机是SMT 产品组装生产线中的核心设备,也是SMT 的关键设备,决定着SMT 产品组装的自动化程度。贴片的主要动作包括基板定位、元件拾取、元件定位、元件贴片等,要实现高品质的贴片质量和贴片效率,对PCB 板设计也提出了具体要求:

(1)夹持边。上下各3 或5 mm,其中无元件、焊盘、电路等。

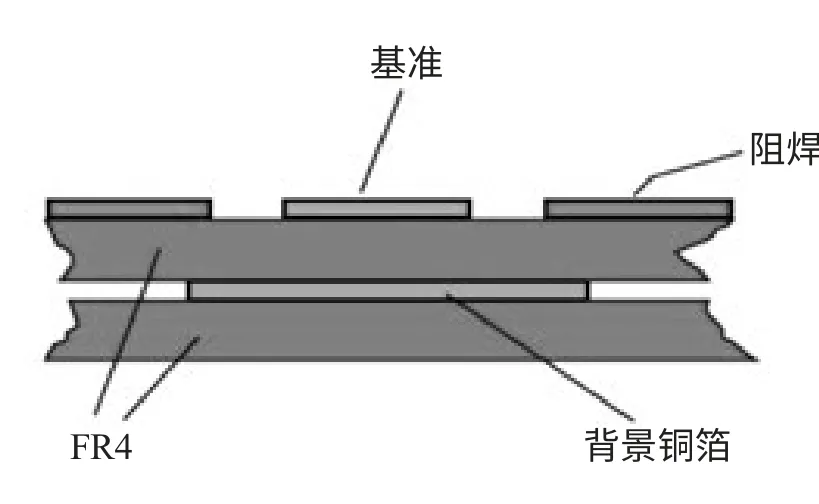

(2)基准。基准设计对于高精度贴片十分关键,至少有2 个基准,位于PCB 对角线上,距离越远越好,推荐设计3 个基准,可处理PCB X 或Y方向形变造成的偏差。基准设计一般使用1 或1.5 mm 实心圆焊盘等标准图形,为便于识别,在标记周围应该有一块没有其它电路特征或标记的空旷区(至少2 倍于焊盘直径,图2是我司基准设计要求),基准焊盘表面平整,在基准点的下方(基板背后或内层)设置背景铜箔增大反差便于贴片机识别,如图3所示。

(3)基板平整。PCB 对角线两点翘曲不超过5‰。

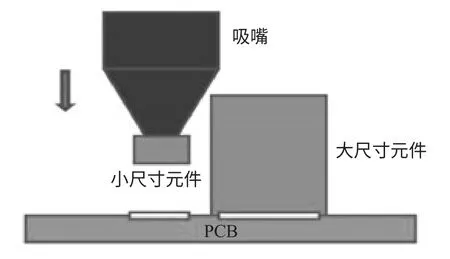

(4)不同高度元件避免设计过近,以防止吸嘴下降时碰撞到大尺寸元件造成飞件,见图4所示。

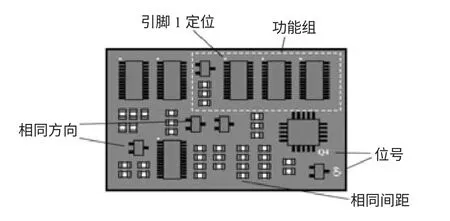

(5)相似元件尽量以同样方向相邻布局在一起(见图5),这可以让贴片机吸嘴在放置元件时移动距离最短,并且不用调整贴装角度,最大程度提高贴片效率。

图2 我司基准设计要求

图3 背景铜箔增大反差

1.3 回流焊

回流焊是指已贴装好的PCBA 通过再流焊炉完成群焊的工艺过程,回流焊是SMT 工艺的重要过程,其对设计提出以下要求:

图4 贴片干涉

图5 相似贴片元件布局

(1)焊盘尺寸设计。一般贴片元件在长度方向上焊盘两侧都应略大于元件焊端或引线的尺寸(见图6),以保证焊点有一定的机械强度,并易于用目测方法检验焊点质量。在宽度方向上对于贴片电阻这样焊端只有1 面或者3 面的元件焊盘推荐与元件焊端宽度一致,最大不超过元件焊端宽度的1.1倍,而对于电容这样焊端有5 面的元件焊盘宽度可略大于焊端宽度,但也不超过焊端宽度的1.1倍,以保证在焊端侧面也形成焊缝(filllet),增强焊点连接机械强度。

图6 焊盘在长度方向两侧都应略大于焊端或引线尺寸

(2)元器件分布应尽可能均匀,大质量器件再流焊时热容量较大,因此布局上过于集中容易造成局部温度低而导致假焊。

(3)针对双面贴片PCB,焊接面不要分布大质量、大尺寸元件,避免二次回流时掉件。

(4)PCB 内层均匀覆铜,避免回流翘曲。

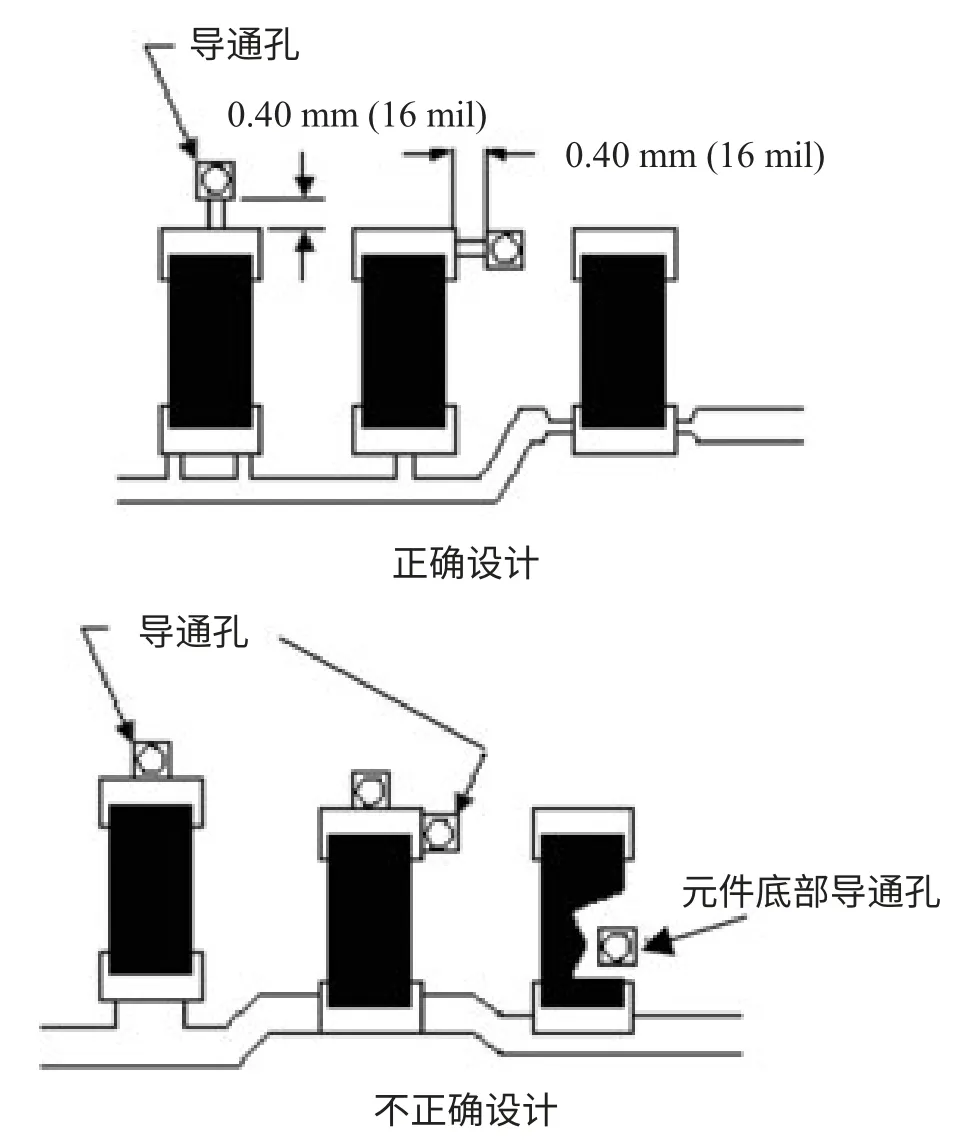

(5)避免在表面安装焊盘以内,或在距表面安装焊盘0.4 mm 以内设置导通孔,以防止回流时焊锡从孔中流走造成焊锡少。如无法避免,须用阻焊剂将焊料流失通道阻断。正确设计导通孔和焊盘之间应有一段涂有阻焊膜的细线相连,细线的长度应大于0.4 mm,宽度小于0.4 mm,见图7。

图7 表面安装焊盘导通孔设计

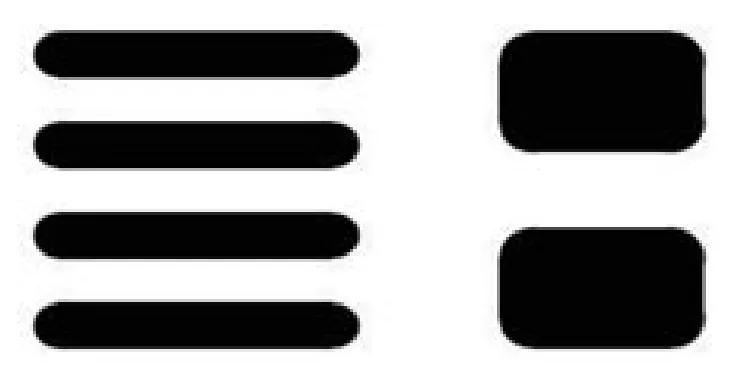

(6)焊盘的圆角处理。对焊盘作这种特殊处理,可提高焊膏的印刷和润湿能力,见图8。

图8 焊盘的圆角处理

1.4 波峰焊

波峰焊是将熔化的焊料,经电动泵或电磁泵喷流成设计要求的焊料波峰,使预先装有电子元器件的PCB 板通过焊料波峰,实现元器件焊端或引脚与线路板焊盘之间机械与电气连接的软钎焊。波峰焊是一种传统焊接工艺,已经存在几十年。在波峰焊中需要考虑的设计因素有:

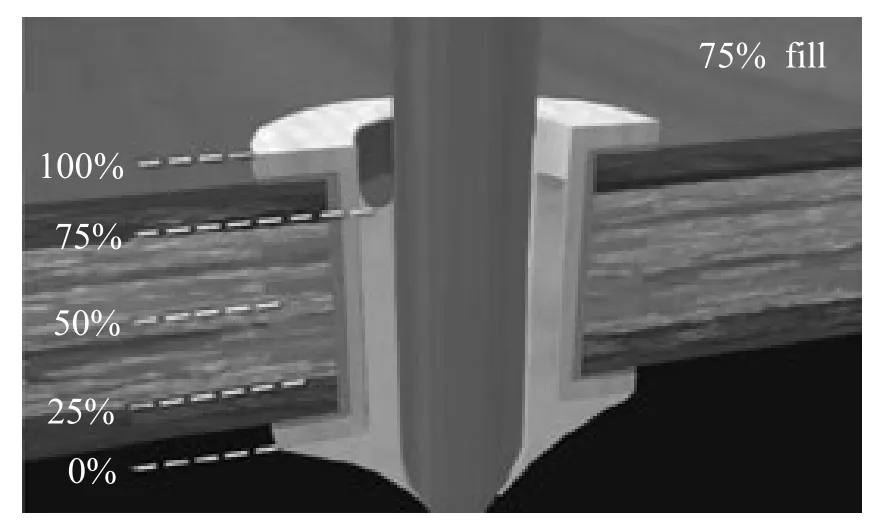

(1)过孔大小。IPC-610E 标准要求焊锡在通孔中至少爬升75%以上是可靠的,推荐100%,见图9。焊锡在通孔内的爬升就是浸润液体在细管内爬升的毛细现象。为达到这个爬升标准,通孔大小的合理设计非常关键,过大或过小都无法爬升,推荐插件焊盘通孔比元件引线宽0.2~0.4 mm 最有利于焊锡的爬升。

图9 通孔元件引脚焊锡爬升高度

(2)对于具有较高引脚数的器件如接线座或扁平电缆,应使用椭圆形焊盘而不是圆形以防止波峰焊时出现锡桥,也有利于焊锡的润湿,见图10。

图10 椭圆形焊盘设计有利于减少锡桥

(3)相似的元件在板面上应以相同的方式排放。这样一旦出现极性错误可以很容易被发现。

(4)机械安装孔设计。如果没有接地的考虑,内孔应采用非金属化设计,避免过波峰焊时被焊锡堵住。

1.5 红胶工艺

红胶工艺是针对焊接面同时有简单贴片元件和插件元件焊点的一种混装焊接工艺技术,首先利用红胶先粘住贴片元件,过回流焊固化,然后翻面插入插件元件过波峰焊。针对红胶工艺需要考虑的设计因素有:

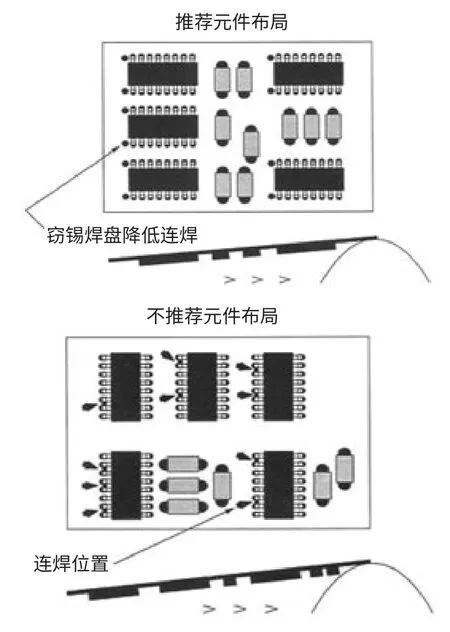

(1)元件布局。波峰焊只能焊接0603 及以上尺寸的片式阻容﹑SOT﹑SOIC(引脚间距≥1 mm且高度小于2.0 mm)。分布在焊接面的元器件,引脚的方向宜垂直于波峰焊接时PCB 的传送方向,以保证元器件两边的焊端或引线同时被浸焊,如图11。当采用波峰焊接SOIC 等多脚元件时,应于锡流方向最后两个(每边各1)焊脚处设置窃锡焊盘,防止连焊;

图11 焊接面推荐贴片元件布局

(2)遮蔽效应。遮蔽效应(也称焊接阴影)就是波峰焊接时由于较高的元件或物体阻挡锡波无法接触到焊盘形成虚焊,如图12。

图12 遮蔽效应造成虚焊

要避免遮蔽效应,焊接工艺可以采用双波峰,可有效解决遮蔽效应造成的虚焊,同时在PCBA设计时注意以下几点:

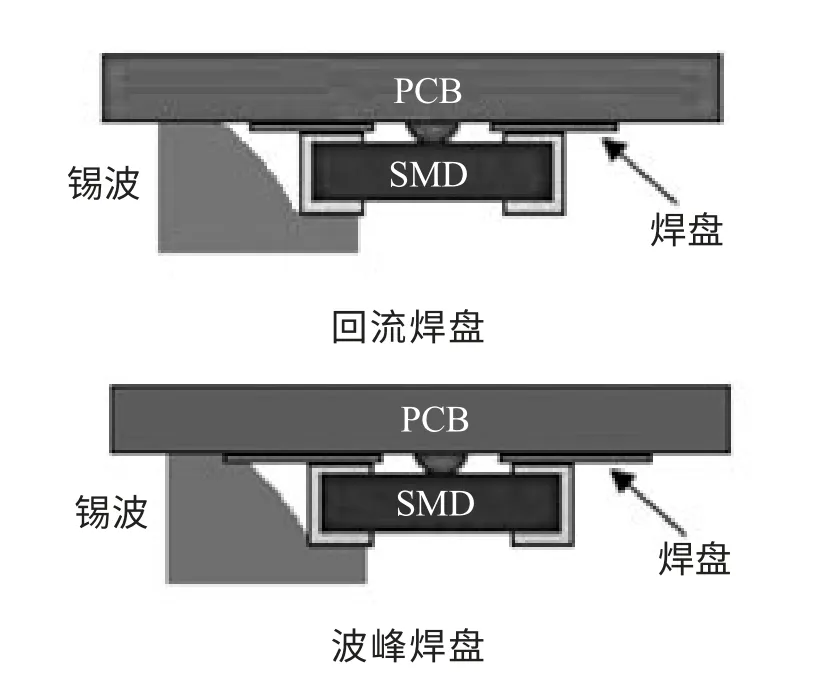

·合适的焊盘尺寸。比回流焊盘长,以便锡波接触到被遮挡的焊盘,见图13;

图13 延长的焊盘可避免遮蔽效应

·合适的元件间距。相邻元件间的间距应满足波峰焊接的要求以避免遮蔽效应,要求大于器件高度;

·元件分布。焊接面不能分布太高的贴片元件(高度小于2.0 mm),避免波峰焊时对临近元件造成遮蔽。

1.6 屏蔽波峰焊

屏蔽波峰焊也是针对焊接面同时有贴片元件和插件元件焊点的一种混装焊接工艺技术,通过使用屏蔽模具遮蔽贴片元件来实现对PCB 板焊接面插装引线的波峰焊接。与采用红胶工艺时焊接面只能分布简单贴片元件不同,屏蔽波峰焊可应对焊接面分布有复杂贴片元件的板卡。采用屏蔽波峰焊时同样对设计提出了具体要求:

(1)焊接面贴片元件与插件焊点相距至少在2 mm 以上,以避免产生遮蔽效应;

(2)焊接面贴片元件高度不超过10 mm,以避免较深的开孔造成遮蔽效应,见图14。

1.7 板卡测试

图14 较深和较小的开孔容易造成遮蔽效应

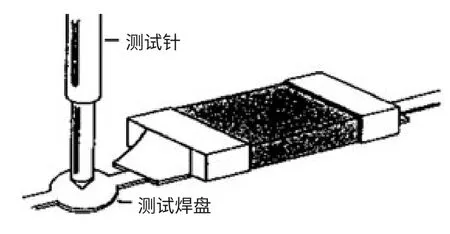

在板卡完成组装后需要对单板进行测试,目前针对板卡测试主要有ICT 测试和功能测试,一般都是通过测试探针接触PCBA 测试点采集测试数据,针对测试的考虑主要是测试点的设计,包括以下几点:

(1)针对ICT 测试点布局设计,要求将元件面的SMC/SMD 测试点通过过孔引到焊接面,过孔直径应大于1 mm。这样可使在线测试采用单面针床来进行测试,从而降低了在线测试成本。针对维修测试点布局设计,可设置在元件面;

(2)测试点的测试盘直径为≥准0.5 mm(20 mil),推荐设计 准1.0 mm(40 mil);

(3)一般测试点在6.45 cm2(1 平方英寸)内最多设计30 个;

(4)通过延伸线在元器件引线附近设置测试焊盘或利用过孔焊盘测试节点,如图15,测试节点严禁选在元器件的焊点上,这种测试可能使虚焊节点在探针压力作用下挤压到理想位置,从而使虚焊故障被掩盖,发生所谓的“故障遮蔽效应”。由于探针因定位误差引起的偏晃,可能使探针直接作用于元器件的端点或引脚上而造成元器件损坏。

图15 推荐测试点设计

2 结束语

以上是一些电子组装过程中应考虑的设计要点,在面向电子组装的PCBA 可制造性设计中,还有相当多的细节要求,比如合理的安排与结构件的配合空间﹑合理的分布丝印的图形和文字﹑散热设计、EMC 设计、恰当分布较重或发热较大的器件位置﹑应力较大处元件布局、考虑在使用拉铆﹑压铆工艺安装联接器等器件时,工模具与附近所分布元件的干涉等等,这都是在设计阶段所应考虑的问题。电子产品的DFM 设计在产品开发设计过程中虽不是最关键部分,但它对产品生产质量、生产效率等起着至关重要的作用。若设计不当,生产将根本无法实施或效率很低,产品质量和可靠性也受到严重影响。因此希望设计者务必注意本文所提出的几个要求,使得所设计的电子产品达到性能最佳、质量最优。

[1]吴懿平,鲜飞.电子组装技术[M].武汉:华中科技大学出版社,2006.

[2]张文典.实用表面组装技术(第二版)[M].北京:电子工业出版社,2006.

[3]鲜飞.表面安装PCB 设计工艺[J].电子与封装,2004(1):28-33.

[4]鲜飞.通孔插装PCB 的可制造性设计[J].印制电路信息,2005(4):24-25.

[5]鲜飞.表面贴装PCB 的可制造性设计[J].印制电路信息,2005(4):26-29.

[6]陈理,曹坤林.SMT 印制板设计质量的审核[J].电子工艺技术,2001,21(1):20-23.

[7]张文杰.DFM:优化整合整个电子制造过程中的有效方法[J].新电子工艺,2007(6):8-18.

[8]陈正浩.电路的可制造性设计[J].新电子工艺,2007(6):20-24.