晶圆超精密磨削加工表面层损伤的研究

2015-07-04张文斌张敏杰

张文斌,高 岳,张敏杰

(北京中电科电子装备有限公司,北京100176)

IC 所用的材料主要是硅、锗和砷化镓等,其中硅器件占世界上出售的所有半导体器件的90%以上,半导体硅已成为生产规模最大、单晶直径最大、生产工艺最完善的半导体材料,它是固态电子学及相关的信息技术的重要基础。因此,可以说IC 的发展离不开晶体完整、高纯度、高精度、高表面质量的硅晶片。

硅片表面层质量直接影响着器件的性能、成品率以及寿命,随着IC 制造技术的飞速发展,为了提高IC 的集成度,要求硅片的刻线宽度越来越细。相应地,对硅片表面层质量的要求也日益增高,即要求硅片表面高度平整光洁,几何尺寸均匀,有精确的定向,表面层无任何的损伤。从硅单晶锭到单晶硅片需要一系列的机械和化学加工过程,如切、磨、抛等。在硅片切割、研磨、磨削等加工过程中会不可避免地在硅片表面产生微划痕、微疵点、微裂纹、残余应力、晶格畸变等加工损伤。然而,硅片加工表面层损伤及加工表面层物理化学性质的任何微小变化都会导致器件成为废品,因此,硅片表面层损伤是评价硅片加工质量的一个重要指标。研究和提高硅片加工工艺,从而获得无损伤的硅片表面是大规模集成电路向更高一级发展的关键问题之一。

随着硅片尺寸的增大,超精密磨削技术得到了大力度的研究。其中,具有低损伤、高精度、高效率等优点的硅片自旋转磨削技术正逐步取代传统的研磨技术,成为抛光硅片加工和图形硅片背面减薄的主流加工技术。然而,自旋转磨削加工会不可避免地给硅片表面层带来损伤,该损伤会影响后续工序的加工时间,减小硅片磨削表面层损伤深度可以减少昂贵的后续化学机械抛光(Chemical Mechanical Polishing,CMP)工序的抛光时间,提高加工效率。

本文旨在研究硅片自旋转磨削表面层损伤的特征、分布规律及其形成原因,提出减小硅片磨削表面层损伤深度的工艺措施。该研究能够为提高硅片磨削表面层质量,为减少后续抛光工序的抛光时间,为实现代替研磨省去抛光前腐蚀过程提供指导。从而对最终实现硅片的高精度、高效率、无损伤、超光滑表面的加工有着重要的指导意义。

1 晶圆减薄机工艺过程和原理

1.1 晶圆减薄机工艺过程

硅片背面磨削一般分为粗磨和精磨。在粗磨阶段,采用粒度46#~500# 的金刚石砂轮,轴向进给速度为100~500 mm/min,磨削深度较大,一般为0.5~1 mm。目的是迅速地去除硅片背面绝大部分的多余材料(加工余量的90%)。精磨时,加工余量几微米直至十几微米,采用粒度2000#~4000#的金刚石砂轮,轴向进给速度为0.5~10 mm/min。主要是消除粗磨时形成的损伤层,达到所要求的厚度,在精磨阶段,材料以延性域模式去除,硅片表面损伤明显减小。

1.2 晶圆减薄机磨削原理

当前主流晶圆减薄机的整体技术采用了In-feed 磨削原理设计。为了实现晶圆的延性域磨削,提高减薄质量,通过减小砂轮轴向进给速度实现微小磨削深度,因此,要求设备的进给运动分辨率小于0.1 μm,进给速度最小1 μm/min。另外,为了提高减薄工艺的效率,进给系统在满足低速进给的前提下,要尽可能实现高速返回(见图1)。

图1 晶圆减薄原理示意图

2 实验研究

研究磨削参数(砂轮粒度、砂轮转速n1、工作台转速n2和砂轮进给速度f 等) 对损伤深度的影响规律及降低硅片损伤深度有一定的指导意义。为了得到磨削参数对硅片表面损伤深度的影响规律,磨削实验用北京中电科JB-802 全自动晶圆减薄机进行(见图2)。

图2 JB-802 全自动晶圆减薄机

2.1 工艺操作步骤

为了研究砂轮粒度、砂轮进给速度、砂轮转速、工作台转速对硅片的表面损伤深度的影响规律,分别对它们进行试验研究。取40 片200 mm(8 英寸)晶片,4 片1 组,分10 组,运行自动磨削过程。

2.2 砂轮粒度对损伤深度的影响

硅片磨削过程中通常先用粗砂轮进行粗磨,用来快速去除材料并使硅片达到一定的表面平整度,然后用细砂轮精磨以获得较好的表层质量,尽可能减少后续抛光工序的抛光时间,降低成本。

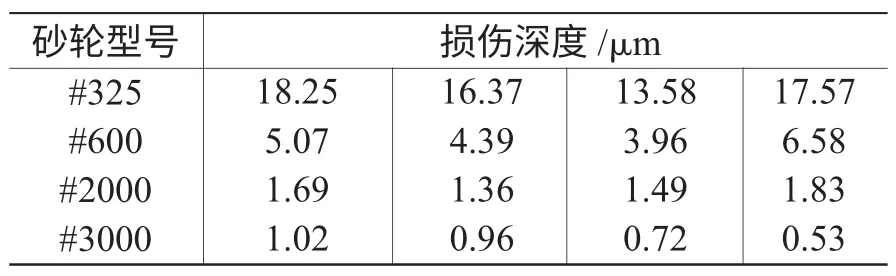

为了分析砂轮粒度对损伤深度的影响,对#325(4 片)、#600(4 片)、#2000(4 片)和#3000(4 片)砂轮磨削硅片的损伤深度进行检测,损伤深度结果如表1 所示。

砂轮粒度与损伤深度的关系如图3 所示。

表1 不同砂轮磨削硅片的损伤深度

图3 砂轮粒度与损伤深度的关系

2.3 砂轮转速、工作台转速及砂轮进给率对损伤深度的影响

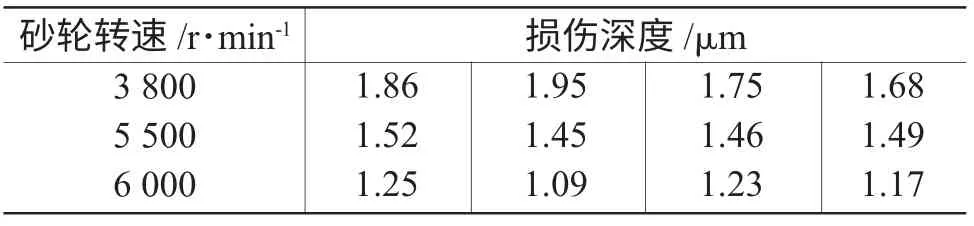

由于#2000 砂轮磨削硅片的损伤检测相对较容易且误差小,在研究砂轮转速、工作台转速和砂轮进给率对损伤深度的影响时都选用#2000 砂轮磨削硅片。首先对砂轮转速、工作台转速和砂轮进给率对损伤深度的影响进行单因素实验分析,不同参数下加工硅片的损伤深度结果分别如表2~表4 所示。

表2 不同砂轮转速下硅片的损伤深度

表3 不同工作台转速下硅片的损伤深度

表4 不同砂轮进给率下硅片的损伤深度

仅改变砂轮进给率的大小,其它磨削参数均不变,损伤深度值如表4 所示。当其它磨削参数不变时,硅片的损伤深度随着砂轮进给率的增大而增大,且损伤深度值增大的很快。因为砂轮进给率增大而转速不变时,砂轮磨削深度增大,从而对硅片表面的切削力和挤压力也增大,单位时间内去除的材料增多,材料脆性断裂的趋势增大,因此损伤深度也增大。因此,为了减小硅片的损伤深度,就要在一定范围减小砂轮进给率,不过这样会降低材料去除率,延长了加工时间,增加成本,所以在选择磨削参数时,要综合考虑这两方面的因素。

2.4 结果分析

为了研究砂轮粒度、砂轮进给速度、砂轮转速、工作台转速对硅片表面损伤深度的影响规律,分别对它们进行试验研究。

通过实验得出如下结论:

(1)磨削参数对硅片的损伤深度影响程度由大到小依次为砂轮粒度、砂轮进给速度、砂轮转速和工作台转速。随着砂轮粒度的减小,硅片的损伤深度减小。当其它磨削参数不变时,硅片的损伤深度随着砂轮进给率的增大而增大,随着砂轮转速的增大而减小,随着工作台转速的增大而减小。

(2)为了减小硅片磨削后的损伤深度,应尽量减小磨削砂轮的粒度并提高砂轮粒度分布的均匀性,在一定范围内减小砂轮进给率、增大砂轮转速和工作台转速。因此,在选定磨削参数时,要结合材料去除率、损伤深度、表面粗糙度等指标的具体要求,参照磨削参数对损伤的影响规律,在合适的范围内选取适当的磨削参数。

3 结 论

综上所述,研究硅片磨削表面层损伤机理及磨削加工参数对硅片损伤深度的影响规律,可以为减小硅片损伤深度,提高硅片磨削加工表面层质量,减少后续抛光时间,甚至为实现以磨代抛提供理论依据。

[1] 田业冰,郭东明,康仁科,金洙吉. 大尺寸硅片自旋转磨削的试验研究[J]. 金刚石与磨料模具工程,2004,28(9):12-15.

[2] 柳滨.晶片减薄技术原理概况[J].电子工业专用设备.2005,34(6):22-25.