无溶剂复合混胶工作在线检测方案分析

2015-07-03伍秋涛

伍秋涛

混胶机是无溶剂复合设备的核心配件,如何保证无溶剂复合混配比的准确性是整个混胶系统的关键。一旦混胶机在混胶和输胶过程中发生故障,如输胶管发生半堵塞或A胶、B胶出胶不同步,胶液的混配比就会失当,从而导致复合膜层间剥离强度大幅度下降,出现重大质量损失,这是使用无溶剂复合工艺的软包装企业最为担心的问题之一。

目前,我国软包装企业所使用的无溶剂复合混胶机(包括进口和国产设备)都只是在出胶齿轮泵后安装一个压力变送器,用于检测出胶齿轮泵转动是否正常,但对于整个混胶系统管路是否出现半堵塞及两胶出胶是否同步,则缺少必要的在线实时检测控制手段,大多是在出现产品质量事故后,再进行故障排查,这无疑给无溶剂复合用户造成了极大困扰。有效在线检测无溶剂复合混胶机半堵塞及出胶同步性问题,将有助于及时发现和排除混配比失调现象,提高无溶剂复合产品质量。

在线检测的可行性分析

在无溶剂复合生产中,导致混胶机发生半堵塞的原因有很多,例如A胶与空气中的水分反应固化,堵塞混胶铜块的出胶口,使得输胶管接缝处密封不严产生干胶,从而出现半堵塞;混胶机的除湿效果差,使得A胶胶桶表面的一层胶黏剂与水分反应而结皮,生成絮凝状物质,并随齿轮泵进入输胶管引起半堵塞;加胶时将一些颗粒杂质附带倒入胶桶中等。

混胶机出现半堵塞现象有很强的随机性,往往不能及时察觉,因此是风险性最高同时也是隐蔽性最强的故障。而A胶、B胶出胶不同步,则意味着局部出胶呈现单组分状态,但出胶是否同步无法用人眼有效鉴别,正常开机过程中更是不可监控,一旦发生出胶不同步现象,故障排查起来也会异常困难。

混胶机输胶管属于细长孔(长径比l/d>4),在胶黏剂流量一定的情况下,输胶管压力变化值(ΔP)与输胶管截面积的平方成正比。通过计算,在理想状态下,如果输胶管横截面积堵塞1/2,则ΔP增加为原来的4倍;如果输胶管横截面积堵塞1/3,则ΔP增加为原来的2.25倍;如果输胶管横截面积堵塞1/4,则ΔP增加为原来的1.77倍;如果输胶管横截面积堵塞1/5,则ΔP增加为原来的1.56倍;如果输胶管横截面积堵塞1/6,则ΔP增加为原来的1.44倍。

可见,混胶机输胶管是否发生半堵塞或者堵塞程度如何,都可以通过ΔP值的变化来加以分析。

此外,混胶机工作时,一定型号的A胶、B胶具体温度下的黏度、混配比、出胶齿轮泵的速率等因素都是定量,混胶机输胶管内压力的正常波动范围比因局部半堵塞而引起的压力变化值ΔP要小得多。当输胶管发生间断性半堵塞时,输胶管的截面积会突然减小,导致半堵塞部位之前的管内压力升高、胶液流量减少;随着半堵塞情况的消失,输胶管截面积突然增大,原半堵塞部位之前的管内压力降低,胶液流量恢复正常。也就是说,局部半堵塞突然出现或瞬间消失,管内压力会发生突变,因此也可通过输胶管内压力的变化幅度来分析和判断输胶管是否发生半堵塞或者堵塞程度如何。

在线检测混胶故障的方法

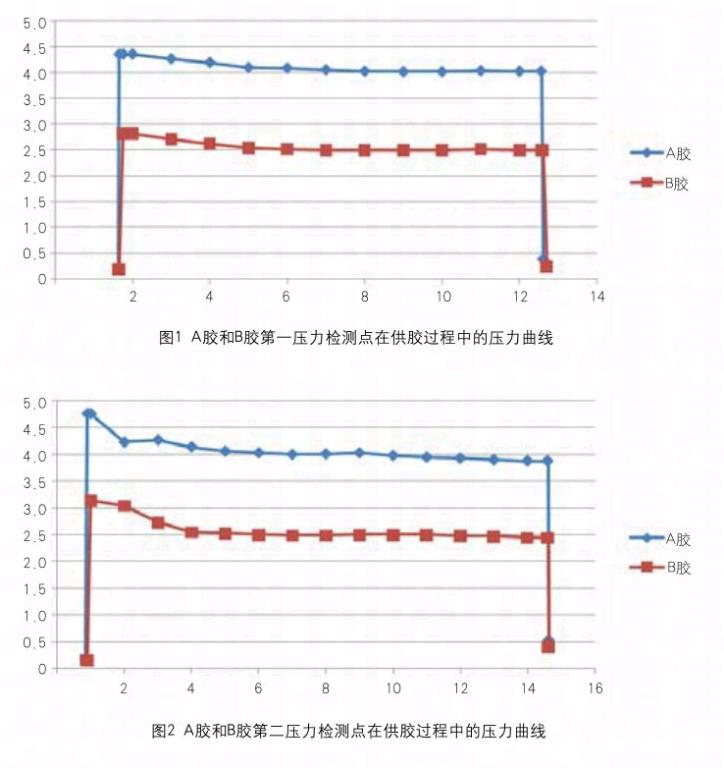

笔者建议在混胶机输胶管两端分别对A胶和B胶输胶管设置两个压力检测点,在线检测输胶过程中A胶、B胶输胶管内的压力变化,以此来分析和判断混胶机输胶管的工作情况。其中,第一压力检测点位于A胶和B胶出胶齿轮泵之后,第二压力检测点位于位于气动阀门之后。图1、图2分别为正常生产过程中检测到的A胶、B胶输胶管两个压力检测点在输胶过程中的压力曲线。尽管输胶时间长短不同,但只要胶黏剂型号不变、温度不变、混配比不变,这种压力曲线就具有参考性。

1.输胶管半堵塞的检测方法

在实际生产中,分别对A胶和B胶的两个压力检测点进行检测,并将检测到的压力数据与标准压力数据进行对比,进而判断混胶机是否发生半堵塞。如果检测到的压力数据比标准压力明显偏高,则说明输胶管发生了半堵塞,偏离越多,说明半堵塞越严重;如果检测到的压力数据比标准压力低,则说明出胶量较正常低,提示齿轮泵工作是否正常或输胶管是否发生半堵塞。第二压力检测点原理同第一压力检测点。

需要说明的是,上述判断方法是在混胶机清洁彻底以及胶黏剂型号、加温温度、混配比等一定的前提下进行的。正常输胶时检测到的压力数据,即输胶管完全不堵塞时所对应的压力值为标准压力,用于对比的标准压力值可以是多次历史数据,以增强对比的可靠性。如果前次压力数据与刚开机时确认的参考压力数据对比,在正常供胶区间出现了突然变化,则说明输胶管出现了局部间歇性半堵塞现象。

2.出胶同步性的检测方法

通过对A胶、B胶输胶管压力曲线的出峰时间差进行比较,可以判断两胶出胶的同步性。

对比第一压力检测点A胶、B胶压力曲线的出峰时间差,可判断两个齿轮泵出胶和停止出胶的同步性;对比第二压力检测点A胶、B胶压力曲线的出峰时间差,可判断两个气动阀门开启和关闭的同步性。

第一压力检测点、第二压力检测点的实时压力检测数据传递到控制PLC,通过PLC中预设的控制判断程序来检测无溶剂复合混胶机是否出胶同步。

在线检测中可能出现的情况

对混胶工作进行在线检测的过程中,有可能会出现多种情况,用户应根据情况的不同对故障进行具体分析与解决。

情况1:第一、第二压力检测点数据均值明显偏高或偏低

如果A胶、B胶输胶管第一压力检测点的压力平均值明显大于标准值,则说明A胶输胶管可能出现了半堵塞或气动阀门、混胶钢块出现了半堵塞;如果第一压力检测点的压力平均值明显小于标准值,则说明齿轮泵的出胶量较低或齿轮泵出现了堵塞。

如果A胶、B胶输胶管第二压力检测点的压力平均值明显大于标准值,则说明气动阀门后的混胶铜块出胶孔发生了半堵塞;如果第二压力检测点的压力平均值明显低于标准值,而同时第一压力检测点的压力平均值也明显低于标准值,则说明齿轮泵发生了出胶量不足的情况。endprint

情况2:第一、第二压力检测点压力发生突变

如果A胶、B胶输胶管第一压力检测点的压力在输胶过程中突然异常增大,则说明此时输胶管可能出现了半堵塞或气动阀门、混胶钢块出现了半堵塞;如果A胶输胶管第一压力检测点的压力在输胶过程中突然异常减小,则说明此时齿轮泵出胶量突然降低或齿轮泵工作异常。

如果A胶、B胶输胶管第二压力检测点的压力值在输胶过程中突然异常增大,则说明此时气动阀门、混胶钢块出现了半堵塞;如果A胶、B胶输胶管第二压力检测点的压力在输胶过程中突然异常减小,则说明A胶、B胶输胶管出现了半堵塞。

情况3:第一、第二压力检测点数值间歇性突然增大或减小

如果A胶、B胶输胶管第一压力检测点的压力在输胶过程中突然异常增大且出现锯齿状波动,说明此时输胶管可能出现间断性半堵塞或气动阀门、混胶钢块出现了间断性半堵塞;如果A胶输胶管第一压力检测点的压力在输胶过程中突然异常减小且出现锯齿状波动,说明齿轮泵流量突然间歇性降低或齿轮泵间歇性工作异常。

当同样的情况出现在第二压力检测点时,压力在输胶过程中出现突然异常增大且出现锯齿状波动,说明此时气动阀门、混胶钢块出现了间断性半堵塞;压力突然异常减小并且出现锯齿状波动,且二次升高后的峰值高于前段峰值,说明输胶管存在间歇性堵塞或齿轮泵间歇性工作出现异常。

情况4:第一、第二压力检测点两管路压力曲线不同步

理论上来讲,A胶、B胶齿轮泵的出胶具有同步性,否则会出现局部混配比失调的情况。如果在第一压力检测点A胶齿轮泵和B胶齿轮泵的压力曲线出峰时间不同步,则说明A胶、B胶存在出胶时间差。不过,有些混胶机本身就设计成A胶出胶时间比B胶快一些,即二者出胶时间存在一定时间差,停止供胶则同步,如果在线检测发现两胶的出胶时间差超出设计要求,一般是齿轮泵发生故障而导致的。

由于第二压力检测点离混胶铜块出胶孔的距离较近,可通过A胶和B胶第二压力检测点压力曲线的同步性,来直接对比A胶、B胶出胶的同步性。如果在第二压力检测点A胶和B胶的压力曲线出峰时间不同步,则说明A胶、B胶出胶不同步。然而,如果A胶、B胶对应的齿轮泵停止出胶时间同步,则压力曲线出峰时间差是两个气动阀门闭合不同步所造成的。一般情况下,A胶、B胶出胶不同步在输胶管畅通无半堵塞的情况下,是由齿轮泵出胶的同步性及气动阀门开启闭合同步性所决定的。endprint