卷盘烟包产品全新质量检测方案应用探讨

2015-07-03张珂余文勇

张珂+余文勇

在印刷工艺日益复杂和多样化的今天,客户对卷盘烟包产品的成品检验要求越来越高。虽然目前已经逐步采用自动检测系统替代人工检测方式,但仍存在一定的技术缺陷,无法达到预期的检测目的。笔者综合分析了目前烟包印刷行业卷盘烟包产品的检测系统,并提出了一种全新的检测方案,与行业人士共享。

现阶段检测方式的优缺点

目前,卷盘烟包产品的检测方式主要有以下3种。

1.检测系统安装于烫金机

这种检测方式是对每大卷的烫印质量检测结果按照分切列生成质量报表数据,通过人工筛选,再将筛选之后的产品传递至分切机,分切机确定每小卷的编号和长度,再传递给复卷机,由复卷机控制系统进行检测,遇到缺陷自动停机,再由人工进行剔废。

优点:烫金机速度较慢,可以实现较高检测精度的烫印生产质量控制,并能及时发现烫印质量问题;节约成本,只需一套检测系统,即可解决所有卷盘烟包产品的质检问题。

缺点:卷盘烟包产品的缺陷长度不易控制,在烫印工序检测所得的缺陷位置,经烫印大卷到分切小卷,再到复卷工序,中间经历了去皮、上卷、人工牵引等过程,不仅会造成纸张损耗,还会影响最终缺陷定位精度,导致复卷机自动停机的位置不精确,反而导致生产效率低下;分切工序造成的质量问题不能检出。

2.检测系统安装于分切机

这种方式适用于有多台烫金机的烟包印刷企业,其优点类似于将检测系统安装在烫金机上,但也存在一定缺点。

(1)分切机速度较快,通常在250m/min以上,不易达到较为理想的检测精度。

(2)缺陷定位精度较方式一高,但仍依赖于操作人员对软件和设备的熟练程度。因此,有些烟包印刷企业在对卷盘烟包产品进行分切检测时,直接按分切列打印缺陷报表,附在小卷盘上,在复卷工序进行人工剔废。

3.检测系统安装于复卷机

这种检测方式是最理想的质量控制手段,发现问题能及时倒卷处理,但缺点在于单套检测系统效率较低,多套同时使用又必然会加大投资成本。

全新检测方案的特点及应用

为提高产品质量,我公司与华中科技大学等高等院校合作,在印刷质量管理体系上进行了深入研究,分别在印刷机、烫金机上配置了在线检测系统,在单张卷盘烟包成品检测中配置了高速检品机及复卷检测系统,通过先进的检测设备和技术手段有效改善和提高产品质量,降低了损耗。

1.检测方案系统组成

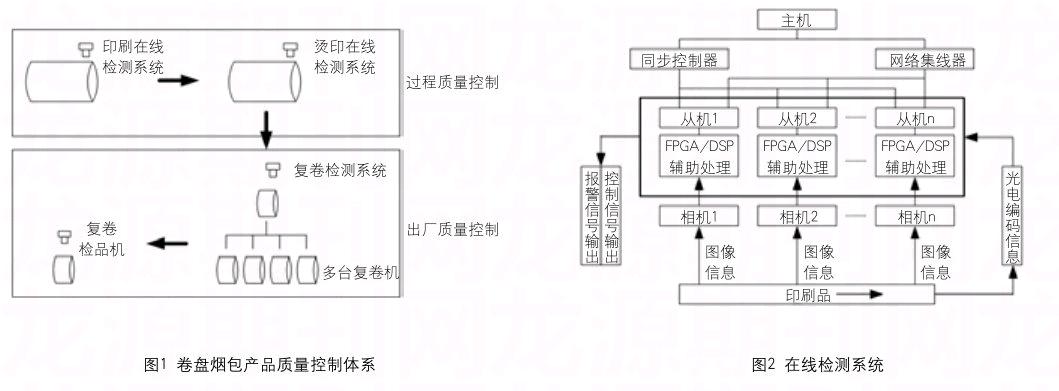

全新检测方案的整个质量控制体系由两大部分组成,即过程质量控制和出厂质量控制,如图1所示。

过程质量控制的目的是在线监控生产过程,及时发现质量问题并第一时间进行处理,防止产生更大、更多的损耗和浪费。过程质量的主要控制手段是通过在线检测系统(印刷和烫印工序)来实现。

出厂质量控制的目的是保证产品出厂的合格率,所有工序出现的质量问题必须在出厂前检测出来,并对废品进行剔除,绝不允许残次品流入客户端,否则将造成不可估量的质量事故。出厂质量的主要控制手段是复卷检测系统或复卷检品机。

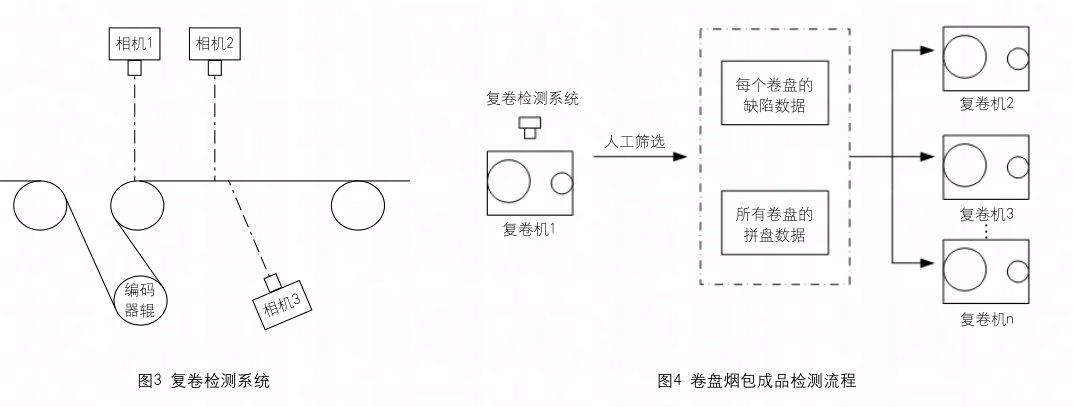

2.在线检测系统

在线检测系统如图2所示,该系统采用多个彩色线阵CCD相机,对大幅面印品进行同步采集,图像数据通过FPGA/DSP采集卡进行辅助处理,由对应处理单元进行图像比较、缺陷提取和分类,最终缺陷数据通过高速以太网传送到服务器进行统计和管理,随后输出报警信号和缺陷位置信息。在线检测系统能够通过光电编码器与整个生产保持同步。

根据印刷或烫印工序的重复性原理,在线检测系统通过高速摄像头连续拍摄印刷或烫印图案,并将其与完好无缺的基准图案作比较,当拍摄图案与基准图案的差别超出设定范围时,在线检测系统判定缺陷产生,保存缺陷图案并发出声光报警。

(1)印刷工序的使用情况

卷盘烟包产品印刷缺陷在线检测系统采用两台横向分辨率为4096像素、纵向分辨率为30000像素的彩色线阵CCD相机对幅宽为820mm的印刷版面进行在线检测,通过千兆以太网进行并行处理和分布式控制,通过客户机/服务器方式进行集中数据查询和管理,可以满足最高300m/min的印刷速度要求。

该系统除发现缺陷及时报警之外,还提供实时画面显示功能,通过特殊的成像角度,能观察细小的网点变化,比静止画面系统能更好地凸显某些印刷特征。在线检测系统能检测出的印刷缺陷有:飞墨、拉墨、套印不准、色差等。

(2)烫印工序的使用情况

卷盘烟包产品烫印缺陷在线检测系统与印刷缺陷在线检测系统类似,采用两台横向分辨率为4096像素、纵向分辨率为17000像素的彩色线阵CCD相机对幅宽为820mm的烫印版面进行检测,可以满足最高120m/min的烫印速度要求。

由于烫印速度较慢,检测系统的检测分辨率可达到0.1mm×0.1mm,能检测和观察到细小的烫印缺陷,如套印不准、烫印不实、糊版、粉尘、电化铝质量问题(接头、脏点、亮点、气泡点)等,为烫印质量控制提供有效的检测手段。

3.复卷检测系统

卷盘烟包产品在印刷、烫印和分切工序中出现的所有质量问题,必须在复卷工序全部剔除,而且每卷产品还应达到规定的长度和一定的接头数量(通常为3~4个)要求,才能作为合格品出厂。对此,可在复卷机上安装检测系统,将质量数据分配到其他复卷机进行剔废和拼盘。

复卷检测系统如图3,整个系统由多个相机组成,分别检测印刷缺陷、烫印缺陷和背面缺陷,最大检测机速可达180m/min。可根据检测对象和成像方式的不同,灵活调整相机的个数,其检测原理类似于在线检测系统,每个相机都能单独检测整个幅面,通过高速摄像头连续拍摄图案,并将其与对应的基准图案作比较。 endprint

endprint

每卷产品完成检测后,由人工通过缺陷筛选软件进行缺陷分类和合并,缺陷数据通过485总线发送到剔废复卷机,剔废复卷机收到缺陷数据后,根据缺陷长度自动停机,由操作人员手动剔废。

复卷检测系统与在线检测系统最大的不同在于多了一个缺陷筛选软件。由于检测系统软件给出每卷产品的检测结果可能有几十甚至上百条,而产品质量标准中对每卷剔废接头数量有一定要求,为达到质量要求以及方便剔废,缺陷筛选软件必须具备如下功能。

(1)缺陷合并功能。对于连续发生的缺陷,根据质量标准将其合并成一条可剔废的记录。

(2)自动拼盘功能。对所有卷盘烟包产品给出的检测结果,经过人工筛选之后,自动组合成同时满足规定长度和一定接头数量的卷盘,然后将这些卷盘数据发送到多个复卷机进行下一步的剔废和拼盘(如图4)。值得注意的是,需要将全部卷盘检测完成后,才能给出拼盘规划,这在一定程度上影响了生产效率,因此操作人员应根据各卷产品的剔废状况,灵活决定拼盘方案。

4.复卷检品机

复卷检品机适用于成品检验,检测原理与复卷检测系统类似,复卷检品机的检测单元采用1台2048像素的彩色线阵CCD相机和2台2048像素的灰度线阵CCD相机,分别检测整张独立产品的印刷缺陷、烫印缺陷和背面缺陷,检测机速最高可达280m/min。其主要优点有以下几个方面。

(1)经过拼盘的卷盘烟包产品很可能存在剔废不净、剔废过程中粘胶、接头数量超标等问题。产品出厂前可采用复卷检品机进行一定比例的抽检,以防大批量废品流出。通常待检卷盘的长度会大于标准卷盘的长度,一方面可保证检测长度的准确,另一方面一旦发现接头数量大于标准规定数量,可立即卸下此卷盘,重新接卷,以防接头数量超标。

(2)复卷检品机具有缺陷自动定位功能,因此不必操作缺陷筛选软件,而是由操作人员在线决定当时发生的缺陷是否需要剔除,如必须剔除,则轻点一下缺陷记录,复卷检品机即自动停机,开始反转到缺陷发生位置,进行人工剔除,完成接头后继续正转进行检测。

(3)复卷检品机省去了对缺陷记录进行人工筛选的过程,操作简单直观,效率较高。笔者认为,复卷检品机的性价比非常高,如果烟包印刷企业能够认可,建议采用多台复卷检品机来取代多套复卷检测系统进行出厂检测。

高速生产的卷盘烟包产品是烟包行业未来的发展趋势,其印刷质量控制体系的建立是一项复杂、难度高的工程,与单张产品不同,卷盘产品的质量控制必须依赖高性能的检测仪器和管理手段,目前国内多家大型烟包印刷企业在卷盘产品的质检方面还处于摸索阶段,方法也不尽相同,我公司经过多年摸索,得出过程质量控制和出厂质量控制的综合解决方法,在实践中得到了很好的应用,当然还存在检测数据与企业生产质量管理系统的结合问题,如何将检测数据信息通过网络在企业内部建立数据库并实现数据共享,进而为生产管理、质量控制提供正确的依据,是我公司下一步的研究方向。endprint