井楼高浅3区氮气化学剂辅助吞吐数值模拟研究

2015-07-02李德儒白长琦戚树华谢亚栋李协宽

李德儒,关 键,白长琦,戚树华,谢亚栋,李协宽

(中国石化河南油田分公司采油二厂,河南唐河 473400)

井楼高浅3区氮气化学剂辅助吞吐数值模拟研究

李德儒,关 键,白长琦,戚树华,谢亚栋,李协宽

(中国石化河南油田分公司采油二厂,河南唐河 473400)

井楼油田高浅3区已进入蒸汽吞吐后期开发阶段,蒸汽吞吐开发效果变差,为改善开发状况,拟采用氮气和降黏剂辅助蒸汽吞吐开发技术。通过模型建立,对氮气、降黏剂注入量、注入方式、注入速度、注入时间等参数进行了模拟优化,优化结果表明,井楼油田高浅3区采用氮气、降黏剂辅助蒸汽开采技术可有效改善开发效果,增油效果明显。

井楼油田;氮气化学辅助吞吐;参数优化

井楼油田高浅3区已进入蒸汽吞吐后期开采阶段,存在采出程度高、自然递减率逐年加大、地层压力下降幅度大、汽窜干扰严重等问题,吞吐开发效果变差,热利用率低。氮气化学剂复合辅助蒸汽吞吐技术综合发挥了氮气隔热助排、化学降黏以及高温降黏等协同作用,是蒸汽吞吐开发后期提高热采效果的一个重要方法和手段[1-4]。依据稠油油藏地质条件及蒸汽吞吐开采状况,同时参考其它油田开发经验和相关理论[5-8],拟采用氮气降黏剂辅助蒸汽吞吐技术,扩大蒸汽波及体积,提高热注入效率,改善高浅3区油藏的开发效果。

1 模型建立及参数选取

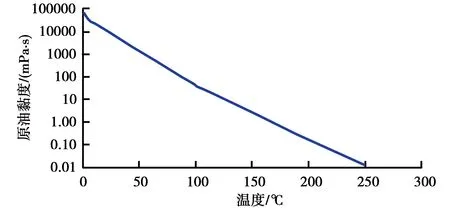

应用CMG-STARS油藏数值模拟软件,对该区域进行开发动态的跟踪模拟,并据此进行相应的开发技术政策研究。选取网格在平面上为角点网格,数值模拟总节点数为(40×40×3)4800个。根据地质解释的小层数据,将油藏沿纵向划分为3个小层,如表1所示。本次模拟计算所采用的地层及流体参数如表2所示。原油在油藏条件下的黏度随温度的变化关系见图1。

表1 高浅3井区油层模拟计算层系划分

2 注入方式优化设计

2.1 氮气、降黏剂复合体系注入量优化

目标区块在2010年至2012年间氮气降黏剂注入量如表3所示。首先确定蒸汽吞吐过程中的注入参数:周期注汽量1 200 t,注汽量120 t/d,注10天,焖井3天,12个月为一个吞吐周期。在此基础上,进行氮气降黏剂复合体系总注入量的优化设计。

表2 高浅3井区Ⅳ7油层地层及流体基本参数

图1 高浅3井区Ⅳ7油层原油黏温曲线

(1)降黏剂注入量优化。限定氮气注入量,通过改变降黏剂占周期注汽量百分比,优选降黏剂注入量。各流体注入参数如表4,模拟结果见表5。

表3 目标区块氮气、降黏剂注入量统计结果

表4 注入参数

表5 降黏剂注入量优化结果

随着降黏剂注入量的增加,采出程度呈逐渐上升的趋势。当周期降黏剂注入量达6.0~7.2 t(即降黏剂与蒸汽比为0.5~0.6)时,增油量较降黏剂注入量为4.8 t有较大幅度提升。而当降黏剂注入量达8.4 t时,出现增油量比注入量7.2 t时减小的趋势。综合考虑降黏剂注入成本以及开发效果,建议选用降黏剂与蒸汽比为0.5~0.6。在本区块的后续模拟过程中,选用降黏剂周期注入量为7.2 t,即降黏剂与蒸汽比为0.6。

(2)氮气注入量优化。在上述注汽参数以及优化降黏剂注入量的基础上,通过改变氮气与蒸汽的注入比例,即气汽比,对氮气注入量进行优化设计,模拟结果见表6。可以看出,随着氮气注入量的增加,增油量呈现先增加后降低的趋势。当气汽比达4时,增油量达到最大值;当气汽比超过4后,增油量呈现出下降趋势。综合考虑氮气注入成本、注入效果以及对井间窜流的影响,确定氮气的周期注入量为4 800 m3,即地面气汽比为4 m3/t。

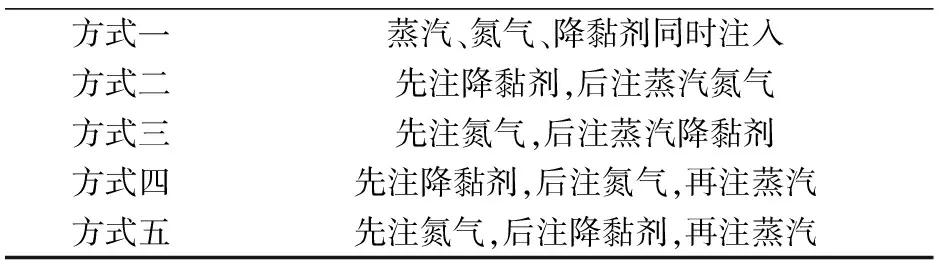

2.2 注入方式设计

在确定降黏剂和氮气注入量的基础上,通过模拟复合体系的组合方式,确定最优的热化学体系注入方式。不同注入方式注入参数如表7所示。模拟结果见图2。可以看出,方式一,蒸汽、氮气、降黏剂同时注入的采出程度最高;方式二,即先注降黏剂,后注蒸汽氮气的方式采出程度次之;方式三,先注氮气,后注蒸汽降黏剂的采出程度最低。因此,根据模拟结果,确定氮气降黏剂热复合体系的最优注入方式是蒸汽、氮气、降黏剂同时注入。

表6 氮气注入量优化结果

表7 不同注入方式注入参数

图2 不同注入方式开发效果对比曲线

2.3 注入速度优化

在确定氮气降黏剂注入方式和注入量后,优选热化学复合体系的注入速度。模拟结果见表8。可以看出,随着复合体系注入速度的降低,增油量呈现先增加后降低的趋势。若复合体系注入速度过高,注入流体与原油接触时间减少,作用效果变差。若注入速度过低,则热损失增大,亦不利于采出程度的提高。因此,热化学复合体系的最优注入速度为:氮气注入速度800 m3/d,降黏剂溶液注入速度1.2 t/d。

2.4 日产液量优化

在确定热化学复合体系最优注入速度的基础上,通过改变采注比,确定最优的生产井日产液量。模拟结果见表9,可以看出,随着采注比的增加,采出程度不断增加。当采注比超过1.1后,采出程度的上升幅度逐渐趋缓。结合目标区块生产井平均日产液量数据、矿场操作能力及生产井产液水平,确定最优采注比为1.1,对应的生产井日产液量为4.00 t。

表8 注入速度优化结果

表9 日产液量优化结果

2.5 复合体系注入时机优化

在确定热化学复合体系最优注入速度以及生产井最优日产液量的基础上,利用区块平均井日产油量作为复合体系注入时机的优化界限,从而确定最佳的热化学复合体系注入时机。模拟结果见表10,可以看出,转为热化学复合体系辅助吞吐时的日产油量越高,增油幅度越大。当日产油量高于1.0 t后,热化学复合体系增油幅度变缓。考虑现场热化学的注入成本以及对提高采出程度的要求,确定井日产油量降至1.0 t时注入热化学复合体系进行辅助蒸汽吞吐措施较为适宜。

表10 日产液量优化结果

3 最优注采参数条件下开发效果预测

由上述数值模拟结果可知,高浅3区热化学复合体系最优注入方式为蒸汽、氮气、降黏剂同时混合注入,蒸汽注入10 d,氮气降黏剂混注6 d,氮气周期注入量4 800 m3,降黏剂周期注入量7.2 t。热化学复合体系最优注入参数为:①氮气注入速度800 m3/d;②降黏剂溶液注入速度1.2 t/d;③采注比为1.1;④日产油量低于1.0 t时注入热化学复合体系。

最优注采参数条件下区块开发效果预测结果表明,在模拟结束时刻,最优方案较纯蒸汽吞吐方案增油5 148 t。

4 结论

(1)井楼油田高浅3区开发数值模拟结果表明,高浅3区氮气降黏剂辅助蒸汽吞吐最优注入方式为氮气降黏剂蒸汽混合注入。降黏剂周期注入量为7.2 t,注入速度1.2 t/d;氮气周期注入量为4 800 m3,注入速度800 m3/d;采注比1.1;平均井日产油量低于1.0 t时注入热化学复合体系最为适宜。

(2)研究表明,井楼油田高浅3区采用氮气降黏剂辅助蒸汽开采技术可有效改善开发效果,对提高该区最终采收率具有指导意义。

[1] 刘慧卿,范玉平.热力采油技术原理与方法[M].北京:石油大学出版社,2000:50-80.

[2] 田茂昌.稠油-水两相流乳化条件的实验模拟[J].油气储运, 2012,(4): 250-253.

[3] 庞占喜.汽(气)泡沫复合驱渗流机理及应用研究[D].北京:中国石油大学(北京),2008.

[4] 王其伟.孤岛油田稠油热化学驱性能研究[J].石油天然气学报, 2011,(5): 119-122.

[5] 朱静, 李传宪,辛培刚.降黏剂结构对稠油降黏效果的影响[J].石油化工高等学校学报, 2011,(3): 39-42.

[6] 王凤琴, 曲志浩,孔令荣.利用微观模型研究乳状液驱油机理[J].石油勘探与开发, 2006,(2): 221-224.

[7] 程浩,郎兆新.泡沫驱中的毛管窜流及其数值模拟[J].重庆大学学报(自然科学版),2000,(23):161-165.

[8] 江雪源, 董加宇,李宜强.驱油FPS-B剂的表界面化学性能和微观驱油机理[J].石油学报, 2012,(6): 1023-1027.

编辑:李金华

1673-8217(2015)03-0139-03

2015-01-05

李德儒,油藏高级工程师, 1974年生,1997年毕业于大庆石油学院石油地质专业, 现从事油田开发技术管理工作。

TE341

A