液压仿生四足机器人控制系统研究※

2015-07-02罗庆生朱立松牛锴司世才

罗庆生,朱立松,牛锴,司世才

(1.北京理工大学 机电学院,北京100081;2.北京理工大学 机械与车辆学院)

引 言

相对于轮式及履带式机器人,足式机器人对复杂地形具有更强的适应能力,在抢险救灾、物资运输和军事应用等领域有着广阔的发展前景。四足机器人由于具有较强的运动稳定性和较低的机构复杂度,得到了人们的青睐,是目前业界竞相研究的对象。笔者所在团队研制了一款液压仿生四足机器人(如图1所示),该机器人的每一条腿均含有3个旋转关节,分别是侧摆关节、髋关节以及膝关节。其中侧摆关节位于机体上部,负责整条腿的侧摆运动;髋关节和膝关节位于其下,实现大腿和小腿的屈伸运动。3个关节均为液压缸驱动,通过控制液压缸的行程距离和动作时序来实现机器人的各种运动步态,如行走、小跑等。该机器人的结构虽不算复杂,但四足机器人特有的多关节属性,以及对机器人传感器信息融合、液压缸伺服精度的特殊要求,使得其控制是一个十分复杂的问题[1],有必要开展系统研究和深入探索。

图1 液压仿生四足机器人

1 机器人控制系统整体架构设计

根据液压仿生四足机器人的工作特性与设计要求,其控制总系统由若干子系统组成。其中的数据采集子系统、位姿估计子系统、路径规划子系统属于上层控制系统,主要根据数据采集子系统获得数据,并对路径进行规划,完成顶层决策控制任务;而运动控制子系统及驱动子系统属于下层控制系统,主要执行上层决策控制系统生成的控制参数,通过多轴联动轨迹规划、插补运算以及对各个液压执行机构的位置、速度和压力伺服控制,实现对液压缸的稳定控制[2]。

根据上述控制任务,首先分析现有机器人常用控制系统的3种结构形式[3],即集中控制系统、分布式控制系统和分层式控制系统,了解其使用特性和适用范围,以确定最终采用哪种控制系统架构。集中式控制系统虽然结构简单、实现方便,但是对单CPU的性能提出了更高要求,不适合复杂的控制对象;分布式控制系统虽然拥有较好的扩展性,但是系统却过于复杂;分层控制系统的特点是层次清晰、结构稳定,但扩展性不好。

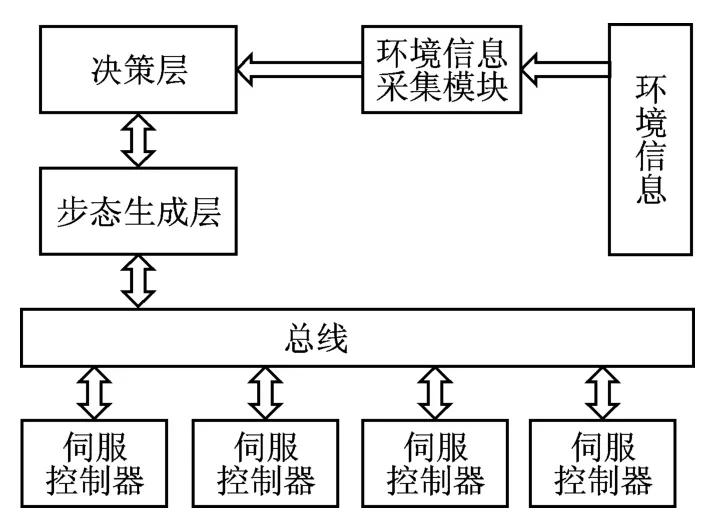

液压仿生四足机器人运动关节多达12个,若要实现良好的控制,一方面要对12个关节进行准确高效的控制,另一方面各关节之间还要相互协调,此外,还要对各种环境信息进行处理作出反应。因此结合分层控制和分布式控制的优点,设计了一种复合控制系统。该复合控制系统首先依据功能划分子系统,再依据优先级为系统划分层次,设计的控制系统结构如图2所示。

图2 液压仿生四足机器人控制系统结构框图

具体来说,该系统按照功能分为3个层级,决策层和步态生成层各设计一个CPU,伺服控制器每个腿各一个,共4个。决策层的主要任务是接收并处理环境信息,接收操控指令,同时向步态生成层发送命令;步态生成层的任务是规划机器人步态,并将生成的相应动作指令发送给关节运动器;伺服控制器采用分布式结构,用来驱动各个液压缸。

2 机器人控制系统硬件设计

2.1 控制芯片选择

在液压仿生四足机器人的控制系统中,决策层需要采集和处理自身及外界的大量信息,同时还需要根据环境实时判断,属于典型的机器传感探测和伺服控制相互协调、并行工作的系统,因此决策层的处理芯片必须具有良好的性能。基于ARM Cortex-A8内核的S5PV210芯片具有较高的工作主频,运算功能强大,并且端口丰富,可以十分方便地接入外围器件,故决策层芯片选择S5PV210芯片。

步态生成层需要快速插补,因而需要较高的主频和位宽,要求具有浮点运算单元,以实现高精度的插补运算工作。综合以上考虑,选择具有浮点运算单元的基于ARM Cortex-M4内核的STM32F407芯片。

实际上,伺服控制器除了满足实时伺服算法所需的运算性能开销外,还需要具有尽可能功能强大的片上外设,如12位、8通道、1 MHz采样频率的高性能ADC,功能完善的定时器,以及丰富且响应灵活的中断资源。STM32F407能满足伺服控制器的要求,故伺服控制层也选择STM32F407[4]。

2.2 通信接口设计

控制层到步态生成层(主通信接口)用于机器人下位机主控进行数据交互、接收动作指令信息、反馈工作状态。本接口属于点对点接口,不需要考虑接口的总线特点。常用的点对点通信方式主要包括UART、SPI、USB和Ethernet。上述几种的信号传输接口的各自性能比较略——编者注,综合比较,本文选择Ethernet作为通信方式。

伺服总线接口是指由步态生成层到伺服控制器的接口,主要职能是向4个伺服驱动器传输各液压伺服指令和向上反馈各液压伺服单元的工作状态,因此该总线接口需要具备一对多的特性。常用的总线主要包括I2C总线、RS422/485串行通信总线、SPI总线、CAN总线、以太网,各种总线技术的特性对比略——编者注,综合比较,本文选择CAN总线为系统的伺服总线。

CAN总线设计电路如图3所示[5]。

图3 CAN总线电路设计

2.3 伺服阀控制接口和传感反馈接口电路设计

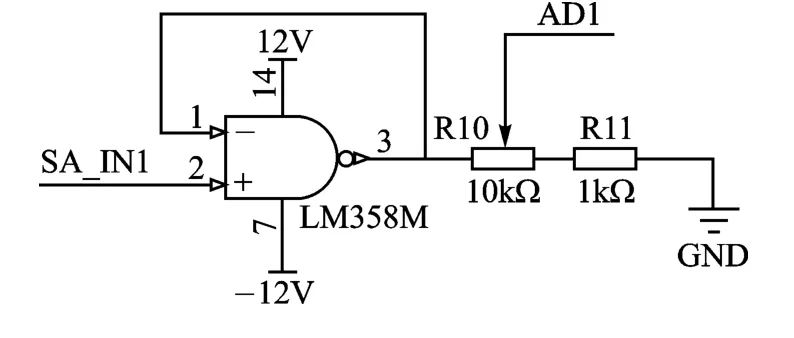

液压仿生四足机器人所配置的伺服控制器具有相应物理量的传感检测信号采集接口(如液压缸位置传感器、流量传感器、油压传感器、温度传感器等),现场传感器的信号都可以在传感器选型阶段指定为0~10 V电压型和4~20 m A电流型。为了接口兼容,所选传感器信号在接入伺服控制器之前都预先调理为0~10 V电压型信号。对应传感反馈接口,即为0~10 V电压信号采集接口。本接口使用STM32F407的片内12位高速ADC来实现[6],配合集成运算放大器搭建阻抗和信号匹配电路,实现采集功能,原理图如图4所示。

图4 伺服阀控制接口

本电路的功能有两个,即阻抗匹配与电压匹配。第一,将SA_IN1端输入的电压信号进行一级电压跟随放大,降低电压型传感器的输出阻抗,进行阻抗匹配;第二,通过在运放输出端配置电位计R10和1 kΩ电阻R11,通过分压设计将输出电压由0~10 V转换为0~3 V,匹配MCU ADC 0~3.6 V输入电压范围。如果通过简易增益后阻抗仍然不匹配,可在原输出级再加入一级跟随放大器,进一步降低输出阻抗。

在A/D采样部分中,系统伺服频率为1 kHz,传感器采样频率选择10 kHz以上,才能有效还原目标信号,再加大一个数量级,用以对采样结果进行数字滤波,传感器采样频率确定为100 kHz,STM32F407片内ADC采样频率为2.4 MHz,可以满足指标要求。使用DMA进行连续数据采样,可以在一个伺服周期读取全部缓存样本进行数字滤波,节约CPU时间资源。

液压仿生四足机器人的电液伺服系统使用国内某公司提供的HY130电液伺服阀,该伺服阀为喷嘴挡板两级放大伺服阀,其电机械转换装置为力矩马达,由力矩马达驱动喷嘴挡板放大级,然后驱动功率级四边阀阀芯。力矩马达线圈内阻为80Ω,满偏驱动电流为40 m A。

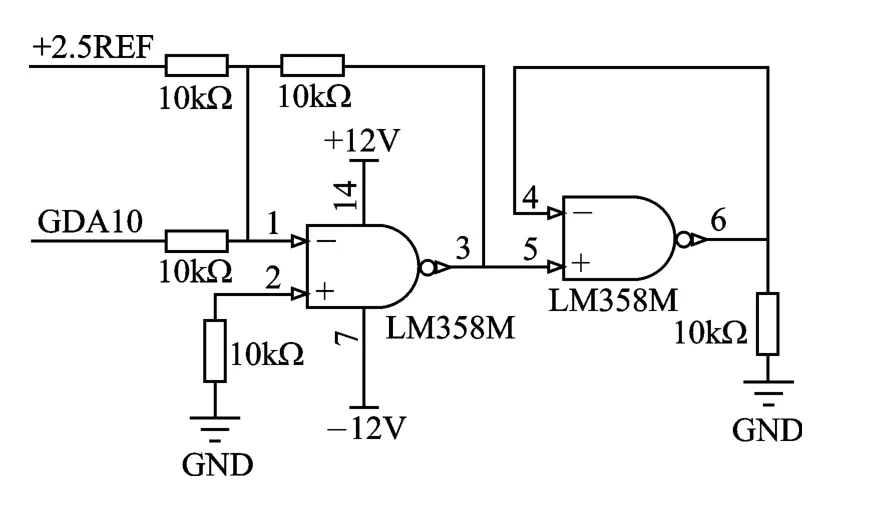

伺服阀控制接口是电液伺服控制系统的输出端,输出一个电流信号到伺服阀输入级力矩马达线圈,产生偏转力矩,改变伺服阀前级喷嘴挡板阀的喷嘴间隙,通过液压放大作用,驱动伺服阀功率级四边阀阀芯移动,最终改变出油方向和流量,推动液压缸以一定的速度向有杆腔或无杆腔方向移动。伺服阀控制接口的任务就是在精度要求内,输出符合伺服阀输入范围的电流。STM32F407具有内部的DAC,但是只有两个通道,无法满足本系统每个伺服控制器3通道输出、控制机器人每条腿3个液压缸的任务需要,因此本设计使用具有独立外部DAC的DAC8565,支持4通道模拟输出。DAC8586电路略——编者注。

通过DAC直接输出的是高输出阻抗、缺乏推挽能力的电压信号,还需要经过运算放大器降低输出阻抗,并设计恒流源,将电压输出形式转换为电流输出形式,直接驱动伺服阀输入级。同时伺服阀控制需要双向电流,放大电路不仅需要进行功率放大,还要将DAC输出的直流电压转换为电流,原理图如图5所示。

至此,机器人控制系统的硬件部分设计完成,未经包装的PCB电路板略——编者注。

图5 电压转电流电路

3 机器人软件系统设计

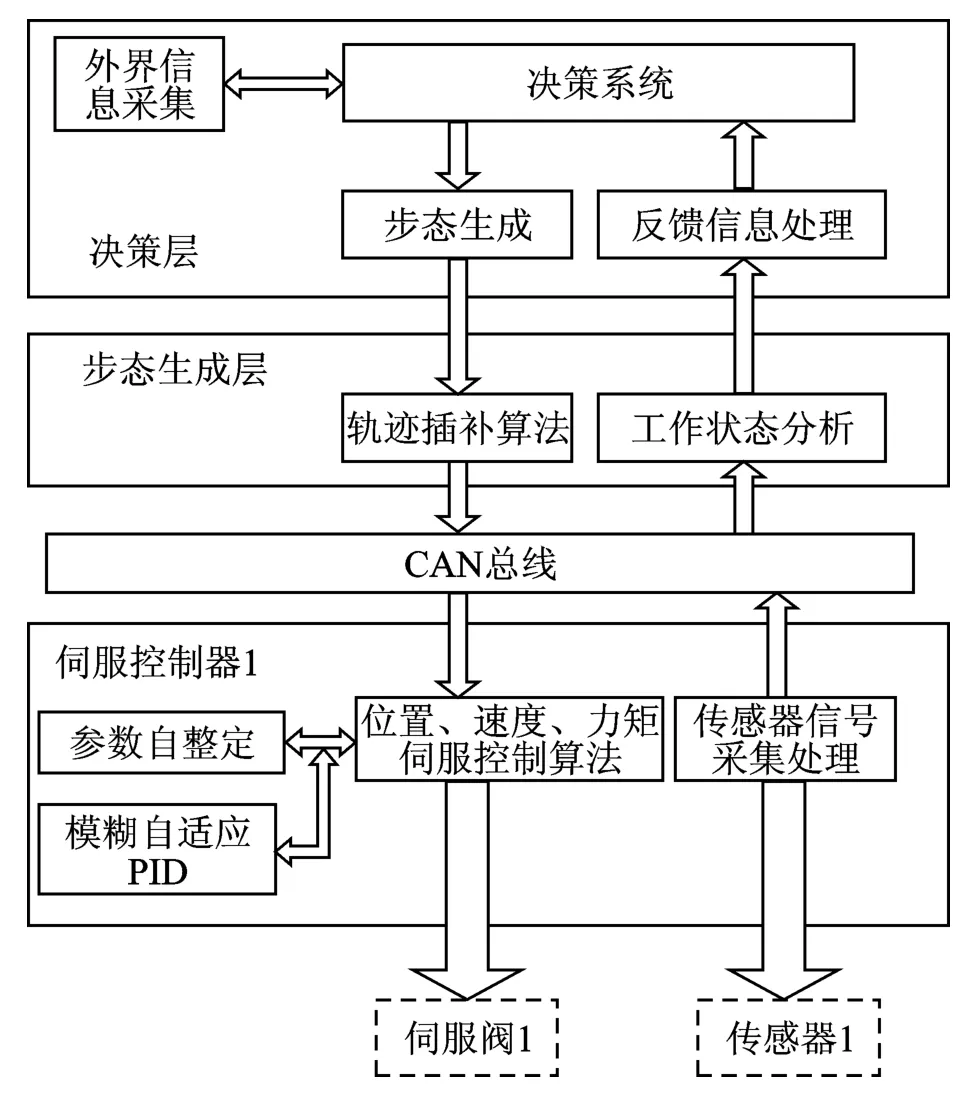

3.1 软件系统架构设计

液压仿生四足机器人控制系统的软件系统架构设计如图6所示,根据硬件架构设计分为决策层、步态生成层、伺服控制器3个部分。决策层采集环境信息,生成决策,向下发送命令。步态生成层部分主要包括轨迹规划算法(位置、速度插补)、工作状态分析处理;伺服控制器共有4个,主要负责伺服控制算法,参数自整定及模糊自适应PID算法,传感器信号采集处理3个部分以及伺服总线驱动、伺服阀控制接口驱动、传感器反馈接口驱动等硬件驱动。

图6 软件功能图

3.2 决策层系统平台选择

液压仿生四足机器人的控制系统包含多个子系统,涉及分布式多传感器信息采集、算法实现、数据通信等,属于多任务、高复杂性的系统,并且任务间需要相互协调。同时,平台对实时性提出很高要求,以满足平台工作时对外界激励的快速响应。

采用无操作系统平台的方式开发控制软件,在多任务管理、事件管理等方面存在不足,因而采用多任务实时操作系统(RTOS),以分时方式运行多个任务,根据任务之间的优先级进行切换。实时操作系统优点是能够管理多个任务,具有高实时性,当外界事件或数据产生时,能够迅速接收,且控制系统能够迅速作出响应,从而保证平台的高效可靠工作。目前,实时操作系统主要有QNX、Linux、μC/OS-II、Vx Works等[7]。

综合考虑,采用Linux作为嵌入式实时操作系统,在该系统平台上开发相关软件,不但能满足整个控制系统软件平台性能要求,而且会大大缩短开发周期。

3.3 其他软件说明

步态生成层在接收到决策层命令之后,生成步态,然后根据步态原始数据按照次样条曲线进行插补运算。将数据通过CAN总线送达伺服控制器,伺服控制器通过参数自整定对系统响应进行测试,修改PID参数,模糊自适应PID可以对这个非线性、参数时变的系统进行稳定控制。同时伺服控制将采集到的传感器信息再逐级返回到决策层,供决策层决策。

4 机器人控制系统实验

为了测试机器人控制系统的性能,分别进行了倒置的半体节实验和整体性能实验。试验中模拟整个通信过程,使用PC机发送运动指令,决策层接收命令后向下发送给步态生成层,步态生成层对步态插补,再向下发送给伺服驱动器。同时伺服控制器采集液压缸位置信息,再逐级上传给PC,保存数据以便后期分析。

4.1 机器人半体节实验

为了给机器人整机实验积累经验,首先进行机器人半体节的倒置实验,该实验的目的是验证通信是否通畅和了解机器人伺服驱动的能力。实验场景略——编者注。机器人半体节实验表明,控制系统的通信十分通畅,伺服驱动系统亦能满足机器人的运动要求。

4.2 机器人整体性能实验

在进行机器人半体节试验后,开始对控制系统整体性能进行全面检验,将控制系统搭载在四足机器人身上,为了安全防护,特别设计了一个支架装置,图略——编者注,机器人在15 MPa压力,按1 Hz的步频进行对角小跑实验。实验结果表明,机器人以小跑步态顺畅运动,控制系统能够满足四足机器人的运动要求。

结 语

根据液压仿生四足机器人的结构特点、作业条件和工作特性,设计了一种分层和分布式系统相结合的控制系统架构。液压仿生四足机器人半体节和整机的运动实验结果表明,机器人能以给定步态顺畅运动,充分表明所研究的控制系统能满足四足机器人的运动要求。

编者注:本文为期刊缩略版,全文见本刊网站www.mesnet.com.cn。

[1]殷勇华,卞新高,汪赟,等.基于FPGA的四足机器人控制系统[J].制造业自动化,2014(20).

[2]荣学文.SCalf液压驱动四足机器人的机构设计与运动分析[D].济南:山东大学,2013.

[3]苏晓东,罗庆生,李华师,等.仿生四足机器人控制系统设计[J].机械设计与制造,2013(2).

[4]范甜甜,俞志伟,杨屹巍,等.基于STM32F103 VET6的四足机器人控制系统设计[J].机械与电子,2012(12).

[5]吴鑫,齐铂金,吴红杰.基于CAN总线的弧焊机器人控制系统的设计[J].制造业自动化,2000(7).

[6]张鹏翔,廖启征,魏世民,等.液压驱动的四足机器人控制系统研究[J].液压与气动,2011(1).