电动自行车电池的失效模式研究

2015-07-02郭志刚班涛伟张峰博天能集团研究院浙江长兴313100

郭志刚,班涛伟,张峰博(天能集团研究院,浙江 长兴 313100)

电动自行车电池的失效模式研究

郭志刚,班涛伟,张峰博

(天能集团研究院,浙江 长兴 313100)

摘要:通过对电动自行车市场退回电池进行解剖分析,总结出引起电动自行车电池失效的主要原因,包括极板软化、腐蚀,端子漏酸等。进一步研究表明,电池的化成工艺对电池极板有很大的影响,过高的化成温度与充电量均能造成电池早期失效;板栅合金的成分对板栅的使用寿命也有很大的影响。此外,电池的端子焊接工艺和密封树脂与固化工艺的匹配度好均可改善端子的漏酸现象。

关键词:电动自行车电池;早期失效;极板软化;板栅腐蚀;端子漏酸;化成温度

0 前言

近几年电动自行车行业每年对铅酸蓄电池的需求量在 3 亿只以上, 2015 年电动自行车用铅酸蓄电池市场需求将达到 600 亿元[1]。考虑到对环境的影响,蓄电池生产厂家已放弃使用对环境危害较大的含镉合金[2],开始采对环境友好的铅–钙–锡–铝合金[3-4]。使用该合金后,电池性能方面的问题也逐渐凸显出来了,由此引起的电池的退返率也有明显增高的趋势,给生产厂家、经销商和用户带来了诸多的不便。

本文将对铅-钙-锡-铝合金电池的早期失效模式进行统计分析,找出造成电池失效的设计和(或)生产工艺的原因,并寻求相应的改进措施来提高电池的使用寿命,降低电池的退返率。

1 电池失效模式的统计及原因分析

电动自行车电池生产厂家最关心的是电池八个月的退返率,我们对电池八个月的退返率进行了统计与分析,并总结了引起电池失效的主要原因(如图 1 所示)。从图 1 中可以看出,引起电池退返的最主要原因为正极板的软化、腐蚀和端子漏酸,此外由隔板破损造成退返所占的比例也很高。

图1 电池失效模式分析图

1.1正极板软化

极板软化是引起铅酸蓄电池失效的一种主要模式[5]。在极板软化的电池中,正极活性物质二氧化铅(PbO2)所占的质量分数并没有减小,但活性物质呈泥状,相互之间几乎没有粘结强度,造成活性物质之间的接触变差,放电时间明显缩短,达不到用户的要求。软化本来是正极活性物质失效的主要模式,但早期退返的主要原因由极板软化造成是不正常的,因此必须加以解决。

造成正板早期软化的因素很多,包括来自产品设计、工艺设计的各个过程,具体有:① 正极板铅膏配方;② 活性物质利用率;③ 板栅筋条分布;④ 正极板化成过程中温度过高或者过低,对正板软化和正板活性物质脱落有很大的影响;⑤正极板中石墨的影响,在极板化成过程中极板未受到压力,在化成后期过量的充电将使石墨膨胀,也会造成活性物质软化脱落;⑥ 硫酸亚锡的加入阻碍了提高极板强度的 4BS 形成,即使采用高温固化,也未生成足够量的 4BS;⑦ 正极铅膏中回收铅膏所占的质量分数过高也会促进正极板软化;⑧电解液量过多造成极板的快速软化。

上述原因均能造成电池极板的软化,但如下的几个原因应该是电池极板出现早期软化的最为主要的原因:

(1) 一些生产厂家在涂板技术没有突破的情况下,采用了不称片配组的工艺,造成涂板后极板中活性物质所占质量分数偏差较大,以至于极板中活性物质质量分数小的单格中的活性物质利用率过高,造成极板提前软化。

(2) 正极板漏筋是有些厂家在生产过程中出现频率较高的一个问题,正板极漏筋将使电池出现早期的失效,因此在采用电池内化成工艺装配电池时应严格控制极板的质量,减少因极板漏筋而引起的电池失效。

(3) 考虑到企业生产的实际状况,我们认为化成温度过高是造成正板板软化的主要原因之一。图2 是电池化成时的温度对电池寿命的影响。由图 2可知,当化成温度由常温升高到 55 ℃ 时,电池寿命终止时电池的循环充放电次数由 300 次减少到了220 次,这是因为过高的化成温度将会促使电池正极活性物质软化,造成电池失效。因此,在生产过程中,应严格控制电池化成时酸液的温度、加酸后的温升和电池化成过程中的温度。

图2 化成温度对 6-DZM-20 电池循环寿命的影响

(4) 电池正极板软化的另一个原因是充电量过多,过多的充电量提高了化成后电池内电解液的密度,容易造成正极板栅的腐蚀和活性物质的软化,致使电池的寿命变短。图 3 所示是化成过程中不同充电量对电池寿命的影响。其中,2 号电池的充电量比 1 号的少 35 Ah,比 3 号电池的少了 47 Ah。由图 3 可以看到, 2 号电池在循环寿命测试的初期,放电时间低于其他化成工艺电池,但在 100 次循环后,电池的放电时间超过了 1 号和 3 号电池,经过 300 次连续充放电循环后其放电时间仍可以达到 120 min 左右,2 号工艺化成得到的电池循环次数达到了 512 次,远高于 1 号和 3 号化成工艺电池,说明在化成过程中合理地减少净充电量得到的电池,其循环寿命较为优异。

图3 化成过程中净充电量对 6-DZM-20 电池循环寿命的影响

腐蚀是导致电池失效的主要模式之一,但早期腐蚀是一个不正常的现象,我们认为造成电池早期腐蚀的原因有: ① 灌酸过程的不均匀性导致极板局部成水性区域或干区域,在这些区域将出现恶性的碱性腐蚀,最终导致化成后的板栅或该区域被完全腐蚀;② 太致密的纤维结构局限了空气,导致隔板(局部)在灌酸过程中形成干区域,使得极板出现碱性腐蚀;③ 化成过程中,低的负极电位把正极的电位提高到高腐蚀区域使得整片极板都发生腐蚀;④ 化成过程中输入电量高和(或)温度过高;⑤ 氯离子以及可分解形成醋酸根的有机物等杂质离子或分子的存在会加速极板的腐蚀;⑥ 对极板板栅腐蚀影响最重要的因素是板栅合金的成分,国外对铅–钙合金的成分早就进行了较为深入地研究[6-8]。

采用铅–钙合金的铅蓄电池,当合金中钙 ω(Ca) 为 0.065 %~0.09 % 时,电池表现出了良好的容量特性;当 ω(Ca) 为 0.13 %~0.16 % 时,电池的寿命明显缩短,特别是当 ω(Ca) 为 0.16 % 时,电池的寿命最短。进一步的研究发现,这些寿命较短的电池的正极板的伸长量都比较大。Thomas 等人指出,当板栅合金中 ω(Ca) 超过 0.1 % 时,正极板的伸长量将会非常大,因此,在制造铅–钙合金电池时,必须严格控制 ω(Ca)[6]。这是因为正极板板栅一旦伸长,就会给极柱焊接部位、汇流排和板栅格子体等部位施加很大的应力,这些部位就会由于应力腐蚀遭到破坏。

1.3端子漏酸

国外的蓄电池厂把端子焊接作为特殊工序进行处理,需要对人员进行严格培训,并对电烙铁的温度、功率和焊接的电池数量有明确的规定。在国内,对此工序控制得较为粗放,因此端子焊接问题也成为了比较突出的电池退返问题之一,由此工序造成的电池退返量占市场总退返量的 15 % 左右。

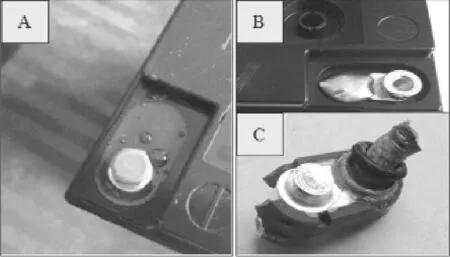

目前,造成端子漏酸以及端子虚焊或假焊的原因大致分为以下几类:① 端子焊接时焊点过大将阻碍密封树脂向 O 型圈部位的流动,使起第一道密封作用的 O 型圈不能与密封树脂紧密地结合,造成电池漏酸,严重时在电池完成化成后就有酸液漏出,见图 4;② 电烙铁功率过大使 O 型圈炭化,影响密封的效果;③ 密封树脂的性能和使用也是影响端子漏酸的重要原因,若端子与树脂粘接强度太差,密封效果就会不理想;④ 树脂的固化温度也会影响树脂与端子间的密封效果。如果干燥窑内条件达不到树脂的固化温度和时间,出窑时树脂未充分固化,就会严重降低树脂与端子的结合强度。

图4 焊点过大造成电池化成过程中漏酸的现象

1.4隔板破损

研究发现,隔板的破损可能发生在包板、极板入槽和加、吸酸等工序的过程中。其中,隔板包斜、隔板缺角和隔板较短发生在包板过程中;隔板的底部破损主要是由隔板的抗折能力差引起的,或者是在入槽时极群高度有偏差造成的;隔板侧边的破损是入槽时移位造成的;隔板上部的破损是由防护片漏装或移位造成的。而且,在加酸时液体的冲刷也会致使隔板遭到损坏;在吸酸过程中防护片缺失或(和)偏移也会造成隔板损坏。另外,极板毛刺、极板变形和铅膏脱落也会使隔板破损。以及在铸焊前,负极板捏板耳角度过大,也会使板耳底部处的隔板产生裂纹、破损。

2 改进措施

为了提高电动自行车电池的循环寿命,改善电动自行车用户的体验,进一步降低电池八个月的退返率就成为了技术人员必须解决的一项课题。笔者认为,应该根据造成电池早期失效的具体原因,提出具有针对性的改进措施。

2.1对于极板软化造成电池失效

要控制因极板软化造成电池失效的比例,可以通过控制化成过程中的温度和充电量来实现。电池化成的温度最好是控制在 25~40 ℃ 之间;电池的化成充电量可按表 1 所示进行控制。表 1 给出了“湿铅膏”和“干铅膏”极板在化成过程中需要充入的电量。这一结果只能用作参考,因为化成过程将会受到诸多因素的影响,例如极板和电池的设计、化成工艺等。

表1 不同化成工艺条件下极板的充电量

2.3对于端子漏酸造成电池失效

为了减少电池出现漏酸和虚焊、过焊的情况,如下措施是有效的:① 选择合理的端极柱直径,极柱矫正到位,不要偏斜;② 保证 O 型圈的压缩率在 20 % 以上,过低的压缩率将会导致底胶泄漏现象的出现;③ 控制焊点的大小,防止焊点过大时阻碍底胶渗透到 O 型圈部位,造成漏酸;④ 端子焊接时多个电烙铁循环使用,同时防止电烙铁功率过大或焊接时间过长,造成 O 圈炭化,产生漏酸或漏胶;⑤ 适度增加胶层的厚度,延长爬酸的路径;⑥ 选择合适的端子密封树脂(合理的固化温度和时间),杜绝树脂未充分固化的电池出炉。2.4 对于隔板破损造成电池失效

优化隔板的生产工艺,合理优化粗细纤维的量比,添加有机纤维,提高隔板的抗拉强度和伸长率,减少隔板包板时底部破损的发生率。另外,在组装过程中使用微短路高压测试仪,剔除部分隔板破损的电池,电池化成后进行高倍率放电也可剔除部分隔板破损和极柱虚焊的电池。

3 结论

本文针对当前市场范围内出现的电动自行车用电池早期失效现象进行了一系列较为系统性的研究,对引起电池失效的原因进行了分析总结。研究发现,造成电池失效的原因主要包括极板的软化和腐蚀、电池端子漏酸、隔板破损等。并针对这些问题,提出了一系列与之相对应的措施与方案:① 通过控制电池化成过程中的温度(25~40 ℃)以及充电量来解决因极板早期软化和板栅腐蚀引起的电池失效;② 改善板栅合金的成分,优化合金来提高板栅耐腐蚀性能和抗蠕变性能;③ 控制电池端子焊接工艺,调节固化工艺条件与密封树脂相匹配,解决电池端子漏酸造成的电池早期失效;④改善隔板的制备工艺提高隔板的抗折能力。

参考文献

[1] 智研咨询集团.2014-2019年中国铅酸蓄电池产业深度调研及投资前景分析报告[R].北京:北京智研科信咨询有限公司, 2014–05.

[2] Li A J , Chen Y, Chen H Y, et al. Electrochemical behavior and application of lead-lanthanum alloysfor positive grids of lead-acid batteries [J]. Journal of Power Sources, 2009, 189:1204–1211.

[3] Wang W G , Guo H. Effects of thermomechanical iterations on the grain boundary character distribution of Pb-Ca-Sn-Al alloy[J]. Materials Science and Engineering A, 2007, 445/446:155–162.

[4] Tang L P, Li A J, Chen H Y et al. The electrochemical performances of a novel leadsodium binary grid alloy for lead-acid batteries[J]. Electrochimica Acta, 2011, 56: 4566–4570.

[5] Lang X S, Wang D L, Hu C Y, et al. The use of nanometer tetrabasic lead sulfate as positive active material additive for valve regulated lead-acid battery[J]. Journal of Power Sources, 2014, 270: 9–13.

[6] Thomas U B, Forster F T, Haring H E. Corrosion and growth of lead-calcium alloy storage battery grids as a function of calcium content[J]. Journal of The Electrochemical Society, 1947, 92(1): 313–325.

[7] Perkins J, Edwards G R. Microstructural control in lead alloys for storage battery application [J]. Journal of Materials Science, 1975, 10(1): 136–158.

[8] Schumacher E E, Phipps G S. Some physical and metallurgical properties of lead-calcium alloys for storage cell grids and plates[J]. Journal of The Electrochemical Society, 1935, 68(1): 309–316.

Research on failure modes of electric bicycle batteries

GUO Zhi-gang, BAN Tao-wei, ZHANG Feng-bo

(The Academy of Tianneng Group, Changxing Zhejiang 313100, China)

Abstract:It was concluded that the failure reasons of electric bicycle batteries were plate softening, grid corrosion, acid leakage at the point of terminal and so on by dissecting and analyzing the electric bicycle batteries which were returned from the market, such as manufacturers, distributors and so on. The further study showed that the infl uence of formation process on the plates was great as both the excessive formation temperature and charge level can cause the premature failure; the composition of alloy may greatly affect the service life of the lead-acid batteries; moreover, the correct welding process of the terminal and the appropriate matching degree between epoxy resin sealant and curing procedure are benefi cial to reduction in acid leakage.

Key words:electric bicycle battery; premature failure; positive plate softening; grid corrosion; acid leakage at the point of terminal; formation temperature

中图分类号:TM 912.4

文献标识码:B

文章编号:1006-0847(2015)06-264-04

收稿日期:2015–04–22