密封盖板焊接裂纹分析

2015-07-01代仁文

张 森,代仁文

(海装重庆局,重庆 401120)

焊接工艺属特殊过程,是生产过程中着重关注的工艺,但焊接工艺常因为工艺设计、选材等方面的原因会影响焊接效果,有时会产生裂纹等非预期现象。文献[1 -4]中分析了焊接工艺中常遇到的疑难问题及现在采用的焊接工艺,本研究在此基础上针对某型舰炮的密封盖在焊接中出现的裂纹,从材料的焊接性能、零件状态和焊接流程等方面分析裂纹产生的机理,并提出了改进要求,对以后的生产具有一定的指导意义,也为其他焊接件的生产提供借鉴。

某型舰炮自动机采用管后坐的自动方式,电底火弹药,为防止自动机及弹药在使用过程中,因海水或夹渣等因素可能导致的短路及动作不可靠,设计了密封盖等装置进行密封和防护。密封盖主要采用焊接的方式进行连接密封盖由摇架盖板、底座和窗盖等零件焊接装配而成,其装配方式如图1所示。

图1 密封盖相关零件装配位置示意图

在舰炮使用过程中,密封盖主要起密封和观察作用,但在产品生产过程中,密封盖出现了焊接裂纹,直接影响到了密封性能。焊接裂纹如图2 所示。

图2 焊缝裂纹位置示意图

1 机理分析

密封盖焊接处裂纹外侧长度约为40 mm,内侧长度约为6 mm,均为贯穿性裂纹(摇架盖板厚度3.5 ~4 mm),裂纹距离焊缝距离约为10 mm。本研究针对焊接所选用零件材料、焊丝性能、零件实物状态和焊接流程等方面进行分析。

1.1 零件材料性能分析

摇架盖板本体材料为ZL101A,为铝硅系列铸造合金,是以ZL101 合金为基础严格控制杂质的合金,具有良好的铸造、焊接和耐腐蚀性能,其强度为σb≥235 MPa,伸长率为2~5%,详见表1、表2 所示[5-8]。底座的材料为5A06,材料状态为H112,厚度为12 mm,具有较好的焊接和耐腐蚀性能,其抗拉强度σb≥305 MPa,伸长率≥12%[2]。

表1 Al-Si 系合金的铸造性能

表2 铸造铝硅合金的和机加工特性

通过表1 和表2 可知,ZL101A 材料的铸造性较好,选择较好的铸造工艺,可避免较多的铸造缺陷的产生,同时其采用氩弧焊的焊接性能也较好。因此,在摇架盖板上焊接另外一个焊接性也较好的零件,是可行的。

1.2 焊丝选择及性能

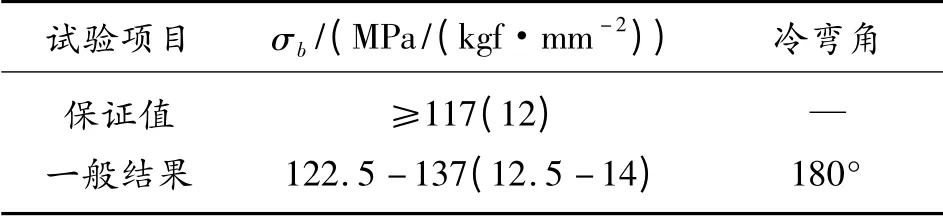

焊接时,在工艺上采用SAlSi -1 焊丝,通常用于焊接铝板、铝硅铸件、一般铝合金、锻铝和硬铝。由于零件本体材料为铝硅铸件和一般铝合金,因此具有良好的融合性能,合适作为ZL101A 和5A06 材料间的焊丝材料。焊丝化学成分见表3,焊接接头力学性能见表4 所示。

表3 焊丝化学成分

表4 焊接接头力学性能

1.3 焊接前零件状态

摇架盖板零件在实际加工过程中,由于铸造余量的差异导致加工后,零件的厚度小于资料规定为尺寸5 mm(局部只有3.5 mm)。同时,由于机加后斜面厚度较薄,加之斜面的平面度由于机加热变形较差,零件中间表面会凹下去,平面度达到4 ~5 mm。而底座平面度较好,当两个零件贴合在一起焊接时,为消除贴合面之间缝隙及焊接需要,会使用夹具将两个零件贴合在一起,首先就会在强度较差的一个零件上产生较大的预应力。

1.4 焊接流程

摇架盖板和底座焊接前,首先进行了吹砂和表面清洁工作,焊接前均进行了预热处理。焊接方法采用氩弧焊,焊缝类型为角焊缝,焊接时沿底座四边焊接,四周焊缝长度约为750 mm,工作量较大,工人实际操作时焊角高度也不容易保证,资料要求焊缝高度为4 mm,而实际焊缝高大部分达到了6 mm。当焊缝越高,焊接时零件产生的热容量就更大,产生的应力也就越大。

综上所述,在摇架盖板上产生的裂纹原因主要有两个:摇架盖板的零件状态未能满足产品要求,导致在焊接时,在夹具的作用下,会在其上面产生较大的预应力; 焊缝实际焊接结果比产品资料要求较高,导致焊接时产生的热容量较大,从而也产生了较大的应力。由于摇架盖板材料的强度和伸长率低于底座的材料强度和伸长率,当两个零件相互作用时,造成在摇架本体焊缝附近热应力区的本体被撕裂,从而产生焊接裂纹。

2 制定措施

密封盖的主要起密封和观察作用,直接受力较小,因此针对密封盖的焊接裂纹的采取的解决措施就是消除焊缝裂纹,然后优化设计结构,具体解决措施如下。

2.1 裂纹解决措施

针对在生产过程中两件已经出现的密封盖裂纹情况,首先对裂纹部分进行打磨,然后补焊。同时从以下几个方面进行工艺优化和严格的过程控制:焊前和焊后进行预热和缓冷措施,减小应力;提醒操作者严格控制焊缝高度;密封盖焊接完成后,增加回火去应力工序,以减少残余应力。最后对补焊后的密封盖进行探伤检查。

2.2 优化改进措施

摇架本体作为铸造件,其本意就是尽可能多的将需要的形状直接通过铸造成型。因此为避免因焊接可能产生的裂纹,后续优化改进设计时,取消零件底座和焊接,直接在摇架盖板坯件铸造时,将底座的形状铸造上去,预留机加余量,然后整体机加成型,如图3 所示。

图3 优化设计的摇架盖板局部示意图

3 结论

密封盖补焊后,首先进行探伤检查,未发现有裂纹,随后,又进行了舰炮小型交验试验,再次对密封盖进行了探伤检查,也未发现有新的裂纹产生。因此可以得出,补焊后的密封盖仍然满足产品的使用要求。通过对该密封盖的裂纹分析,得出结论如下:

1)在产品生产过程中,检验部门要严格控制产品零件的状态,切实做到图物一致性,确保产品质量,这是生产的首要保证。

2)在编制焊接工艺过程中,涉及焊接前预处理和焊后回火等工序很多,工艺部门需细化工序,以便指导操作者按步骤执行,避免疏漏,从而影响到焊接质量。

3)在产品设计时,针对铸造的零部件,在满足刚强度和性能的情况下,选用铸造性较好的材料,同时因尽可能的在铸件上,把结构需要的形状直接铸造出来,减少后续还需要在铸件上进行的各种处理。

[1]邱葭菲.焊接工艺疑难问题解析[J].热加工工艺,2003(1):56-57.

[2]王耀,李志勇.焊接工艺制定及评定系统[J].电焊机,2010(4):43-47.

[3]尹长华,闫臣,崔相国.国内外长输管道常用焊接工艺[J].电焊机,2009(5):22-31.

[4]刘立鹏,魏艳红,梁宁,等.不锈钢焊接性分析与焊接工艺设计专家系统[J].焊接技术,2009(7):30-34.

[5]中国机械工程学会铸造专业学会.铸造手册[M].北京:机械工业出版社,1999.

[6]吴宗泽.机械设计实用手册[M].3 版.北京:化学工业出版社,2003.

[7]中国焊接学会.焊接标准汇编[M].北京:中国标准出版社,1996.

[8]田锡唐.焊接结构[M]. 北京:机械工业出版社,1982.