碳含量对Al2O3—C耐火材料性能的影响

2015-06-30肖长江李娟栗正新

肖长江 李娟 栗正新

摘 要:在刚玉中加入含量为10%、15%、20%和25%的石墨,以Si粉为抗氧化剂,热固性5405树脂为结合剂并加入乌洛托品作为固化剂,烧结得到了Al2O3-C 耐火材料,并研究了不同含碳量对样品力学性能的影响。实验研究表明:当含碳量为10%、15%、20%和25%时,样品的密度分别为2.68 g/cm3、2.63 g/cm3、2.59 g/cm3和2.56 g/cm3;样品的抗折强度分别为7.74 MPa、7.36 MPa、6.49 MPa和6.04 MPa;样品的耐压强度分别为38.46 MPa、36.92 MPa、33.85 MPa和32.69 MPa。即随着含碳量增加,材料的力学性能会随之降低。

关键词:Al2O3-C耐火材料;碳含量;抗折强度;耐压强度

1 前言

Al2O3-C耐火材料是指以刚玉材料与石墨为主体原料,加入Si粉和Al粉等作为抗氧化剂,并以树脂为结合剂,在适当烧结工艺下烧结而成的一类用途广泛的耐火材料。由于其具有高强度、高耐火度、耐腐蚀性好和抗热震性强等特点,而被广泛应用于炼钢连铸系统。它分为不烧铝碳质耐火材料和烧成铝碳质耐火材料,主要用于连铸系统中的滑板、长水口及塞棒等,是现代炼钢系统中不可或缺的一种优质耐火材料制品[1,2]。近年来,随着连铸、炉外精炼及洁净钢等炼钢新技术发展,不仅对耐火材料的使用性能提出了更高的要求,而且还要求耐火材料的含碳量进一步降低,以避免钢液增碳,影响钢的质量[3,4]。因此,在保证含碳耐火材料高性能的基础上,低碳化成为其发展趋势[5,6]。

本文以刚玉为主体原料,以Si粉和SiC粉为抗氧化剂,热固性5405树脂为结合剂,并加入乌洛托品作为固化剂,同时加入10%、15%、20%、25%的石墨,采用埋碳环境烧结Al2O3-C耐火材料,来研究不同含碳量对样品力学性能的影响。

2 实验内容

2.1 实验原料

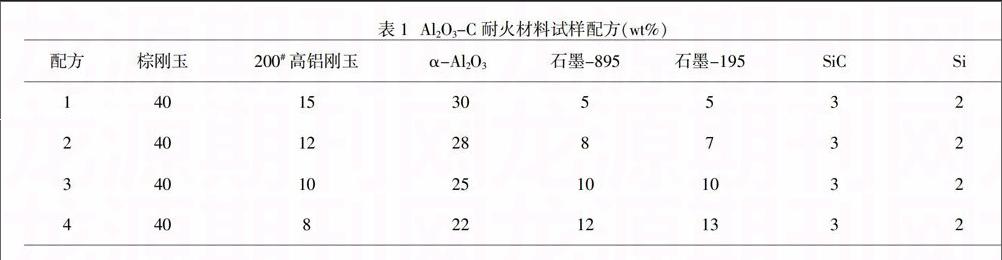

本实验采用刚玉原料和石墨原料为主体原料,加入研磨后的SiC和Si粉作为抗氧化剂,利用5405树脂作为结合剂,并添加乌托作为树脂固化剂,同时设计了四种不同含碳量(10%、15%、20%、25%)的原料,来研究不同含碳量对样品力学性能的影响。其具体的配方如表1 所示。

2.2 实验步骤

首先,将称量好的原料在混料机中进行混料,将混合好的原料进行干燥并控制挥发分在1%左右;然后将干燥好的原料装入模具中进行等静压成型制成样块;其次,将样块再次进行干燥后,在埋碳气氛下的马弗炉中进行烧结得到样品。烧结温度为900 ℃,保温时间为3 h。由于需要完成4种不同配方试样的抗折强度、耐压强度、体积密度和显气孔率的测试,需制备条形试样(规格为:25 mm×25 mm×125 mm)四块和方形试样(规格为:25 mm×25 mm×25 mm)四块(受成型条件所限,方形试样为条形试样利用切割机切割并打磨而成),并取平均值。

2.3 实验表征

本实验采用阿基米德排水法测量试样的致密度;采用三点弯曲法在In–stron5585型材料万能试验机测量抗弯强度;在YAW-300D型全自动压力机测试耐压强度。

3 结果分析与讨论

图1为试样密度与含碳量的关系。

从图1中可以看出,试样密度随着碳含量的增加而降低。当碳含量为10%、15%、20%和25%时,样品的密度为2.68 g/cm3、2.63 g/cm3、2.59 g/cm3和2.56 g/cm3。造成此结果的原因主要在于原料中刚玉的密度大于石墨密度[8]。石墨量的不断升高,导致刚玉量不断降低,致使密度成下降趋势。

图2为试样抗折强度与含碳量的关系。

从图2中可以看出,试样抗折强度同样随着碳含量的增加而降低。当碳含量为10%、15%、20%和25%时,样品的抗折强度为7.74 MPa、7.36 MPa、6.49 MPa和6.04 MPa。由上述数据,可以做出以下分析,铝碳耐火材料的常温抗折强度与其原料中含碳量有很大的关系。这是由于本实验所选用的石墨为鳞片石墨(石墨-895和石墨-195),在混料,压制和烧成过程中,石墨与刚玉材料之间的堆积无法按照层状堆积的方式进行堆积,导致压制过程中,孔隙的出现使材料的空间架构并不十分稳固,造成抗折强度在石墨含量较高时逐渐变低。从另一方面解释,铝碳耐火材料具有高强度的原因,也是由于氧化铝自身性质的因素,由于碳含量的增高,相应氧化铝含量会逐渐下降,强度也随之下降。

图3为试样耐压强度与含碳量的关系。

从图3中可以看出,试样耐压强度同样随着碳含量的增加而降低。当碳含量为10%、15%、20%和25%时,样品的耐压强度分别为38.46 MPa、36.92 MPa、33.85 MPa和32.69 MPa。这与其抗折强度降低的原因大致相同。

4 结论

用埋碳的方法,在刚玉中加入含量为10%、15%、20%和25%的石墨,以Si粉为抗氧化剂,热固性5405树脂为结合剂,并加入乌洛托品作为固化剂,烧结得到了Al2O3-C 耐火材料。实验研究表明:随着含碳量增加,力学性能会随之降低。当含碳量为10%、15%、20%和25%时,样品的密度分别为2.68 g/cm3、2.63 g/cm3、2.59 g/cm3和2.56 g/cm3;样品的抗折强度分别为7.74 MPa、7.36 MPa、6.49 MPa和6.04 MPa;样品的耐压强度分别为38.46 MPa、36.92 MPa、33.85 MPa和32.69 MPa。

参考文献

[1] Khanna R, Spink J, Sahajwalla V. Role of ash impurities in the depletion of carbon from alumina-graphite mixtures into liquid iron [J]. ISIJ International, 2007, 47( 2) : 282-288.

[2] 宋希文,章军,郭贵宝,等.Al2O3-C耐火材料的性能研究[J].包头钢铁学院学报,2000,6:111-114.

[3] 李享成,潘剑波,朱伯铨.石墨含量对Al2O3-C材料物理化学性能的影响[J].硅酸盐通报,2010,29(2):395-398.

[4] 刘广华, 姚金甫, 田守信.Al2O3-C耐火材料抗氧化性研究进展[J].耐火材料,2011,45(2):137-140.

[5] 王志强,朱伯铨,方斌祥,等.不同粒度的鳞片石墨对低碳镁碳耐火材料性能的影响[J].材料导报,2008,22(9):139-141.

[6] Christos G A,Roungos V,Steffen D,M Emmel,具有优良抗热震性的可服务于低碳经济的耐火材料[J].耐火材料,2013,47(4):250-253.