北京地铁8号线车辆轴箱轴承国产化研制和试验

2015-06-28王红艳宗立明

王红艳,李 熙,宗立明

(北京市地铁运营有限公司 技术研发中心,北京 102208)

北京地铁8号线车辆轴箱轴承国产化研制和试验

王红艳,李 熙,宗立明

(北京市地铁运营有限公司 技术研发中心,北京 102208)

为降低轴箱轴承维修成本及缩短产品采购周期,对北京地铁8号线车辆轴箱轴承进行国产化研制。介绍了国产化轴箱轴承研制中的主要设计技术要求、制造工艺、寿命试验、跑合试验及装车考核试验。通过一系列试验表明,国产轴箱轴承已完全满足北京地铁8号线列车的产品技术条件和运用要求。

地铁;车辆;轴箱轴承;国产化研制;试验

轴箱轴承是地铁车辆连接轮对与构架的活动关节,并传递牵引力、横向力和垂向力的关键部件,其运转状态直接关系到车辆的乘坐舒适度与运行安全。目前,北京地铁8号线所有车辆轴箱轴承的备件供应均采用国外技术国内组装或原装进口产品,因此,轴承采购及维修周期时间较长,成本也较高。为有效降低轴箱轴承维修成本,缩短采购周期,北京地铁联合西北轴承股份有限公司对北京地铁8号线列车进口轴箱轴承进行国产化开发和研制。

1 北京地铁8号线现有轴箱轴承概况

北京地铁8号线于2008年7月19日开通,其轴承采用120JRF11S8CG125型轴承,其原产品技术条件如下:

(1)结构型式为有轴箱结构,轴承为自密封整体结构,轴承安装时需采用专用工具进行压装。

(3)径向间隙:0.100 mm~0.150 mm;轴向间隙:0.55 mm~1.1 mm。

(4)额定负荷:额定动负荷:Cr≥830 kN;额定静负荷:C0r≥1 350 kN。

(5)在北京地铁8号线电动客车的使用环境和正常的使用条件下,轴承的正常质量保证期为100万km,轴承的正常使用寿命大于250万km,80万km免维护。

2 国产轴箱轴承的研制

2.1 主要设计技术要求

国产轴箱轴承的内、外圈和滚子材料均采用GCr15优质电渣重熔钢,其设计及安装尺寸依据原产品技术要求设计[1,6~7]。轴承结构采用双列圆柱滚子轴承,其中外圈为三挡边,内圈为单挡边设计。套圈挡边选择了倾斜角为20′的斜挡边设计[2~3],这种结构能有效改善滚动体与挡边的接触状态,有利于润滑油膜的形成,并减少挡边磨损。保持架为实体结构,采用斜兜孔带锁量设计[4]。

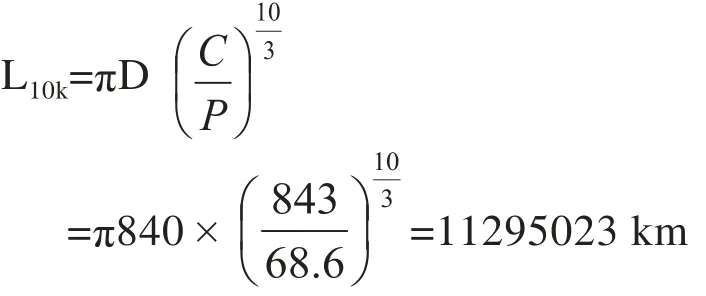

轨道车辆轴承运行环境的特殊性,要求轴承必须具有非常高的可靠性和稳定的寿命,因此设计轻轨轴承时按轴承设计中最高可靠性系数99%[5]进行计算,理论设计寿命达到了200万km以上,轴承寿命计算过程如下:

轴承额定动载荷:Cr=843 kN;车轮直径:D=840 mm;最大速度:vmax=80 km/h;当量动载荷:P=7t = 7×9.8=68.6kN,则

当可靠性系数Re=0.21,即可靠度为99%时,Lna =ReL10k=0.21×11295023=2363554 km即按最高可靠度计算轴承的理论计算寿命可以达到236万km。

2.2 国产轴箱轴承的试制

滚动轴承的主要生产工序为下料、锻造、车加工、热处理、磨加工、装配等,国产轴箱轴承的主要加工工艺流程如图1所示。

图1 国产轴箱轴承制造工艺流程

2.2.1 套圈试制

轴承套圈的加热、锻造、退火、淬火等过程需要经过非常复杂的工艺过程。例如,套圈锻造的终锻温度通常在850℃~900℃,需快速降低到700℃,防制碳化物的析出。通常锻件采用自然冷却,为保证产品质量,自制喷雾冷却装置,确保锻造组织合格。为使轴承套圈获得合格的金相组织和硬度,需要对轴承套圈进行下贝氏体盐浴等温淬火。把轴承零件加热使其奥氏体化并均匀化后,使之快冷到贝氏体转变温度区间(260℃~400℃),放入温度稍高于Ms点的硝盐浴或碱浴中,等温保持一定时间(一般在浴槽中保温时间为30 min~60 min),使奥氏体转变为贝氏体,然后取出置于空气中冷却。

2.2.2 保持架试制

保持架采用高强度铝青铜离心铸造毛坯,外形车制,兜孔在数控立式加工中心加工,插床清根,最后去毛刺、喷砂处理的工艺流程,保证了保持架的外形尺寸和兜孔的几何精度。

2.2.3 滚动体试制

对滚动体按如下工艺进行加工:车外径—切断—软磨外径—软磨端面—车倒角—热处理—喷砂—粗磨外径—粗磨端面—细磨外径—细磨端面—精磨外径—磨弧坡—超精外径—探伤—终磨外径—清洗—总检分组—涂油包装。

2.2.4 轴承装配

经过磁粉探伤、尺寸检验、几何精度检验的零件进入装配进行组装。为了保证装配质量,设计制作了压装设备装入滚子,避免敲击生成对滚子表面损伤。密封罩的压装采用油压机平稳压入。组装完成后对尺寸、游隙、注脂量进行100%检验。

2.2.5 润滑和密封系统

考虑到北京地铁8号线轴箱轴承的使用及维护要求,填装的轴承润滑采用运用于高铁车辆轴箱轴承的Ⅳ型铁道专用润滑脂。另外,轴承密封罩与密封槽为过盈配合,密封槽设计为带20°引导坡,采用油压机进行压装,压入平稳,易调控,其合格率达到100%。

3 国产轴箱轴承的试验

国产化轴箱轴承样品研制后,为验证其性能是否满足北京地铁8号线地铁列车的使用要求,而进行了轴箱轴承寿命试验、跑合试验和装车考核试验。

3.1 寿命试验和跑合试验

为验证生产的国产化NNJP 5224X2-2Z Q/ P69YA轴箱轴承的实际使用寿命与可靠性,西北轴承参考城市轨道车辆的实际工况,对两套新制样品在西北轴承试验站进行了2年(120万 km)的寿命试验。同时,委托国家轴承质量监督检验中心洛阳轴承研究所检验实验室进行120万km寿命试验,整个试验过程中未更换或添加过润滑脂。试验后的轴承外形尺寸基本保持了原始状态,硬度未发生变化,仅外观出现正常运行痕迹。图2是经120万km寿命试验完成后的国产轴箱轴承。

图2 经120万km寿命试验完成后的国产轴箱轴承

轴承寿命试验完成后即进行进口和国产轴箱轴承的换装,并进行轴箱跑合试验。所有轴箱经跑合试验后的温升不超过温度报警标准参照GB/T7928-2003中的9.6给出的标准值30℃。

3.2 不载客考核试验

换装及跑合试验结束后,即进行国产化轴箱轴承装车考核试验,试验计划分不载客考核(包括空载试验和重载试验)和正线运营考核试验。装车考核期间,在北京地铁8号线一列车上安装了48套国产轴箱轴承,不载客试验考核总里程为1 000 km。

3.2.1 JK10450系统实时监测结果分析

通过安装在8号线一列车上的JK10450系统实时监测并采集轴箱轴承的冲击、振动、温度数据,并通过内置的故障诊断系统实时检测轴箱轴承是否发生报警。车辆试验回库后对监测数据进行下载,然后导入JK10450数据管理与地面分析系统进行分析,并与换装前安装进口轴箱轴承车辆的温升和振动情况进行对比,确认国产化轴箱轴承运行状态。

图3 试验车某一轴位的冲击波形图

图3 给出的是试验车某一轴位的冲击波形图,从图中可以看出:时域波形图经转换形成的频谱图与诊断抽象谱图不能相对应,所以试验车轴箱没有受到明显冲击,即该车各轴位无明显故障信息。

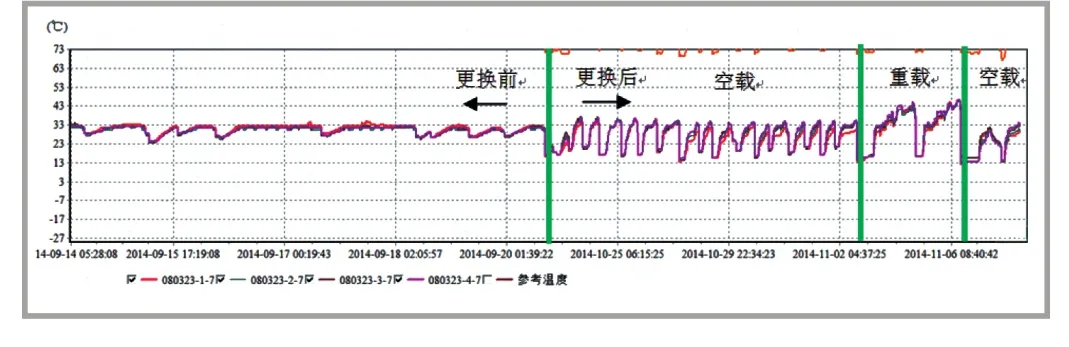

图4和图5给出的是安装国产轴箱轴承的车辆在空载和重载(第11天~12天)试验下轴箱轴承的温升及轴承换装前后的温升对比情况。从图4可以看出:试验车空载时轴箱最高温度40.7℃,最高温升18.5℃;重载时的最高温度44.6℃,最高温升20.2℃。从图5的轴箱温升对比曲线可以看出:更换国产轴箱轴承后,轴箱最高温度与温升均增大,但均在轴承温度国标报警参照标准值30℃范围内。

图4 空载和重载下试验车轴箱最高温度和温升

图5 试验车换装前后的轴温对比

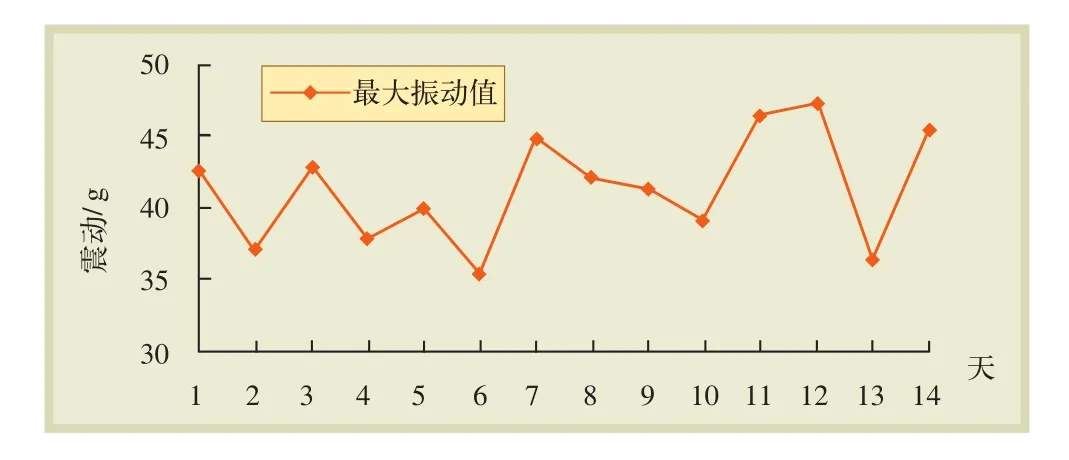

图6 和图7给出的是试验车在空载和重载(第11天~12天)试验下轴箱的振动及换装前后轴箱振动的对比情况。从图6可以看出:试验车空载时轴箱振动的最大值为45.4 g,重载时振动的最大值为47.3 g,均在振动报警标准参照GB/T21563-2008中的许可范围内。从图7的轴箱振动对比曲线可以看出:更换国产轴箱轴承的试验车辆轴箱振动的最大值和平均值都有变小。

图6 空载和重载下试验车的轴箱振动

3.2.2 人工测温结果分析

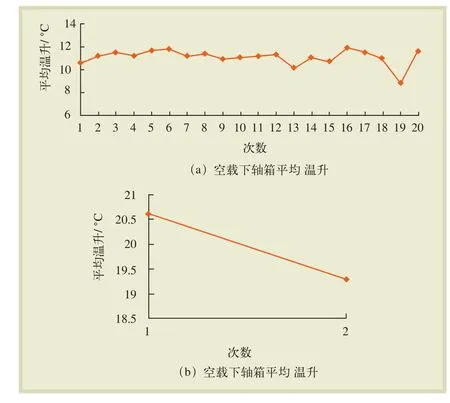

车辆回库后,采用红外测温枪人工测量轴箱温度,测量点位于轴箱体外径最薄处,测量结果与温度报警标准值进行比较。图8给出了空载和重载下试验车1车8组轴箱温升变化情况,与另外5节车的轴箱温升进行比较,可以得到:试验车空载时轴箱最高温升是15℃,重载时的最高温升是24.8℃,均在轴承温度国标报警标准值30℃范围内。

图7 试验车换装前后轴箱的振动对比

图8 试验车空载和重载试验下1车8组轴箱的温升变化

图 9给出了试验车空载和重载试验下48组轴箱轴承平均温升变化曲线。从曲线可以看出:空载时轴箱的平均温升是11.1℃;重载时平均温升是19.95℃。由于试验里程较短,轴承还处在磨合期,轴箱温升没有明显下降的趋势。在试验过程中轴承没有发生故障,最高温升没有超过国标报警标准值。所以,国产轴箱轴承能够完全满足试验目标。

4 结束语

经过各项试验表明,北京地铁8号线车辆国产轴箱轴承润滑性能良好、运行平稳,总体性能良好,满足了北京地铁8号线地铁车辆的运行要求,也有效降低了车辆维修成本,缩短了同类备件的采购周期。后续将要进行国产化轴箱轴承10万km的正线运行考核,以考察国产化轴箱轴承是否满足北京地铁8号线地铁车辆的正线运行性能要求。

图9 试验车空载和重载试验下48组轴箱轴承平均温升变化

[1] 刘泽九. 滚动轴承应用手册[M].北京:机械工业出版社,2006.

[2] 张俊杰,曹文钢,罗继伟. EC型圆柱滚子轴承设计[J]. 合肥工业大学学报,2002,25(S1):974-977.

[3] 邓四二,贾群义.滚动轴承设计原理[M].北京:中国标准出版社,2008.

[4] Harris T A. Rolling Bearing Analysis[C].4 th ed.New York:John Wiley & Sons Inc.,2001.

[5] 杨晓蔚.铁路轴箱轴承的可靠性[J].轴承,2013(10):5-7,11.

[6] 曾献智,孙立明,郭向东,等.地铁车辆轴箱轴承设计[J].轴承,2014(6).

[7] 郭云飞,高国臣,刘 伟.双列短圆柱滚子轴承外圈油孔内倒角机设计[J].哈尔滨轴承,2012(1).

责任编辑 方 圆

Localized preparatory manufacture and test of vehicle axle box bearing for Beijing Metro Line 8

WANG Hongyan, LI Xi, ZONG Liming

( Technology Research and Development Centre, Beijing Metro Operation Co., Ltd., Beijing 102208, China )

In order to reduce the maintenance cost of axle box bearing and shorten the axle box bearing purchase period, the localized preparatory manufacture of vehicle axle box bearing for Beijing Metro Line 8 was taken. The main design technical requirements, manufacturing process, life test, performance test and the operation trial of the manufactured axle box bearing were induced. Results of all the tests showed that the vehicle axle box bearing could meet the needs of the running requirements of Beijing Metro Line 8.

metro; vehicle; axle box bearing; localized preparatory manufacture; test

U266.2∶TP39

A

1005-8451(2015)09-0054-04

2014-12-30

王红艳,助理工程师;李 熙,高级工程师。