主动匹配式micro⁃EDM脉冲电源设计与实验

2015-06-24孙术发刘美爽狄士春沈微安立华葛安华

孙术发,刘美爽,狄士春,沈微,安立华,葛安华

(1.东北林业大学工程技术学院,黑龙江哈尔滨150040;2.哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

主动匹配式micro⁃EDM脉冲电源设计与实验

孙术发1,刘美爽1,狄士春2,沈微1,安立华1,葛安华1

(1.东北林业大学工程技术学院,黑龙江哈尔滨150040;2.哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

为了提高微细电火花加工(micro⁃EDM)效率,设计了一种脉冲参数主动匹配式micro⁃EDM脉冲电源。采用主动匹配式脉冲发生电路实现脉冲参数根据极间电容充放电情况自动匹配,通过实验,对电源的加工效率、加工质量和低电压加工情况进行了分析。结果表明:采用该电源可以实现在单个脉冲周期内,极间电容单次充电、单次放电;与常规晶体管脉冲电源比较,该电源可以提高加工效率,加工表面变质层无裂纹、凹坑均匀、加工质量较高;可以实现24 V低电压加工,加工后的微孔圆度和精度较高。该电源具有提高微细电火花加工效率,保证较高加工质量的作用。

主动匹配;微细电火花加工;脉冲电源;加工效率;加工质量

微细电火花加工(micro electrical discharge ma⁃chining,micro⁃EDM)属于微细电加工的一种,加工时在工具电极和工件之间施加脉冲电压,当极间间隙达到一定距离时,极间介质被击穿,产生火花放电,火花放电产生的高温和爆炸力将工件表面材料熔化并被抛出[1]。相比于其他微细加工方法,mi⁃cro⁃EDM具有多种优点,首先它可加工任何导电材料、复杂表面和零件,也可加工非导电材料,如绝缘陶瓷等[2⁃4];其次,micro⁃EDM为非接触式加工,工具电极和工件的宏观作用力小,工具电极不受硬度限制,普通的纯铜、黄铜和石墨都可以作为电极[5⁃6];而且,微细电火花机床成本不高,耗能低,有利于该技术的普及。micro⁃EDM脉冲电源是将工频交流电流转换成一定频率的单向脉冲电流,以供给极间蚀除材料所需的能量[7]。micro⁃EDM脉冲电源由于其加工时所需的能量更低,所以对脉冲电源的研制提出了更高的要求。目前,所采用的主要是不同形式的RC脉冲电源和晶体管脉冲电源,也出现了一些自适应式的智能电源,如日本沙迪克公司采用人工神经网络技术设计的脉冲电源具有无需人工设定,可自动优化出最佳加工条件的功能,并可通过模糊控制实现最佳控制[8];日本三菱电机公司的广井与中野采用超声波对电火花加工放电状态进行检测,由于常用的平均电压检测方法无法对间隙大小和间隙污染情况进行有效检测,这就使得超声波检测方法具有了独特的优势,对放电状态的检测更具体[9];周明等提出了新形式的脉冲电源,其检测电路采用自适应控制策略,根据放电状态实时控制放电时间,并优化出最佳的放电时间,加工实验表明,加工效率较没有应用自适应控制策略的电火花加工提高了一倍,短路和电弧放电现象得到了有效控制,加工稳定性更好[10⁃12]。虽然自适应式电源取得了进步,但仍有较大的提升空间。本文设计的脉冲电源是一种脉冲参数随着极间电容的充放电情况自动匹配的主动匹配式脉冲电源,是一种精微、自适应式的微细电火花脉冲电源。

1 脉冲电源总体设计

本文设计的微细电火花脉冲电源以提高加工效率和保证加工质量为目标。通过自动匹配脉宽和脉间参数实现提高加工效率,控制放电能量,保证加工质量的目的。

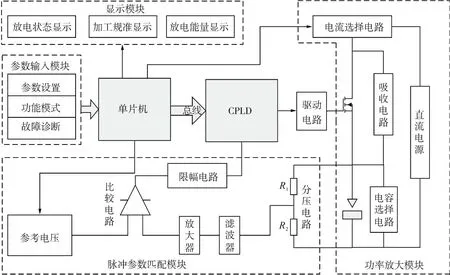

根据对微细电火花加工寄生电容[13]、加工质量与加工效率的研究[14],提出了主动匹配式脉冲电源的总体设计方案,图1为该脉冲电源设计原理图。

该电源由参数输入模块、显示模块、功率放大模块、脉冲参数匹配模块、单片机和CPLD组成,其中脉冲参数匹配模块是核心结构部分。

该电源与传统的微细电火花脉冲电源相比主要有2方面优点:1)该电源增加了脉冲参数匹配模块,可实现脉宽和脉间的在线动态匹配,具有自动化程度高,参数匹配精度高的特点。2)该电源在设计方面强调对寄生参数的控制,通过增加吸收电路,选择寄生参数小的元器件,设计PCB时避免寄生参数的发生等方法,将寄生参数控制到最小[15]。

图1 脉冲电源设计原理图Fig.1 Principle diagram of pulse power supply

2 脉冲电源关键技术

2.1 主动匹配式脉冲发生电路设计

主动匹配式脉冲发生电路设计目的是为了根据极间电容充放电情况匹配脉冲参数。根据脉冲参数匹配对加工效率的影响研究可知,在单个脉宽时间内,将极间电容两端电压恰好充电到参考电压值,并设定恰当的脉间值,可以在不改变脉冲放电能量的前提下使加工效率达到最高[15]。基于上述研究结论,本文设计的脉冲电源,可根据极间电容的充放电时间自动进行脉宽和脉间的设置,实现提高加工效率的目标。

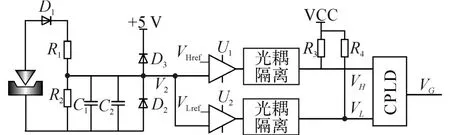

主动匹配式脉冲发生电路由单片机、CPLD、分压电路、滤波电路、放大电路、参考电压设置电路、比较电路和限幅电路组成。分压电路负责将极间电压进行采集,经过滤波和放大处理后送入比较器,比较器对比此电压和单片机设置的参考电压,使极间电压在小于参考电压时比较器输出高电平,达到参考电压时输出低电平。将高电平送到CPLD时,CPLD给驱动电路高电平,MOSFET开通,脉冲处于脉宽时间;当低电平送到CPLD时,CPLD给驱动电路低电平,MOSFET关断,脉冲处于脉间时间。图2为脉冲发生电路图。

图2 脉冲发生电路图Fig.2 Diagram of pulse generating circuit

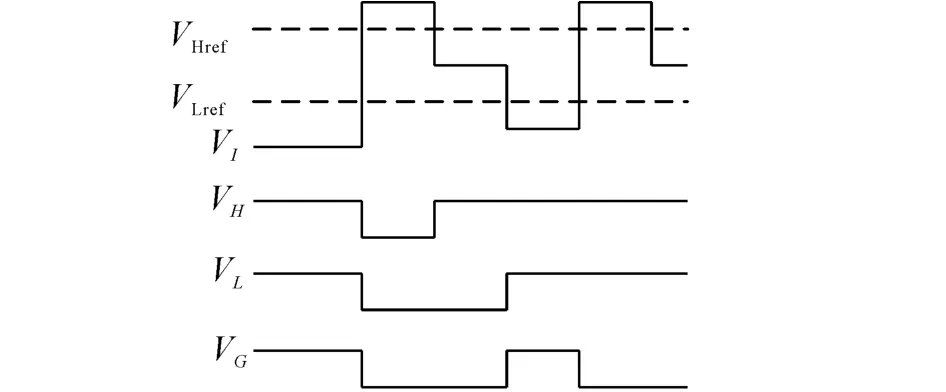

由图2可知,通过电阻R1和R2将极间电压进行分压,采集到的电压经过二极管D2和D3组成的限幅电路,将极间电压信号送到比较器U1和U2中,经光耦隔离放大后送到CPLD,经过CPLD的逻辑运算形成驱动脉冲信号。图3为驱动脉冲发生波形图。图3中VHref和VLref为设定的比较器参考电压,该值为预置电压值,分别为极间电压的上限参考值和下限参考值。VI为极间采集的比例电压值,VH和VL为比较器输出的波形,VG为驱动脉冲波形。当VI值超过VHref时,VH输出低电平,当低于VHref时VH输出高电平;当VI值超过VLref时,VL输出低电平,当低于VHref时VL输出高电平。经CPLD逻辑运算后,VG在VI低于VHref时输出高电平,高于VHref时输出低电平,在低于VLref时输出高电平。

图3 脉冲驱动波形图Fig.3 Pulse driving waveform

2.2 放电能量检测电路

为了实现微细电火花微能放电加工,国内外学者对降低单个脉冲放电能量进行了大量研究。一般认为单个脉冲能量小于35×10-6J的即为微细加工[1],当前文献可查的最小脉冲能量为2.5×10-12J,已达到皮焦级[16]。放电能量的大小直接关系加工精度和加工质量,如果在加工过程中能够实时显示并监控放电能量,这对控制微细电火花加工精度和加工质量都具有重要意义。

2.2.1 检测原理

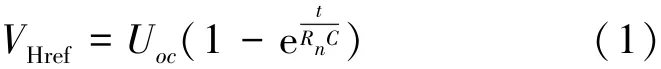

式(1)为极间电容的充电公式[17],其中,参考电压VHref和开路电压Uoc为已知条件,极间电容为未知条件。极间电容包括标称电容与寄生电容。

推导出极间电容为

式中:C为极间电容,VHref为上限参考电压,Uoc为开路电压,t为电容充电时间,Rn为限流电阻。

由主动匹配式脉冲发生电路原理可知,t即为脉宽ton,可以实时测量,Rn、VHref和Uoc为已知的电源预置参数,所以极间电容C可求。

2.2.2 检测电路

图4为放电能量检测电路原理图,其结构主要由单片机、CPLD、VHref输入电路、电流选择电路、脉冲发生电路和液晶显示电路组成,其核心元件是单片机。电流选择电路将限流电阻的值Rn送给单片机,VHref输入电路将参考电压VHref送给单片机,脉宽ton由CPLD根据主动匹配式电路产生,并反馈给单片机,单片机根据式(2)和式(3)计算脉冲能量大小,并显示在液晶显示屏上。图5为设计完成的脉冲电源。

图4 放电能量检测电路的原理图Fig.4 Principle diagram of discharge energy detection circuit

图5 脉冲电源Fig.5 Pulse power supply

3 主动匹配式脉冲电源实验研究

3.1 加工波形

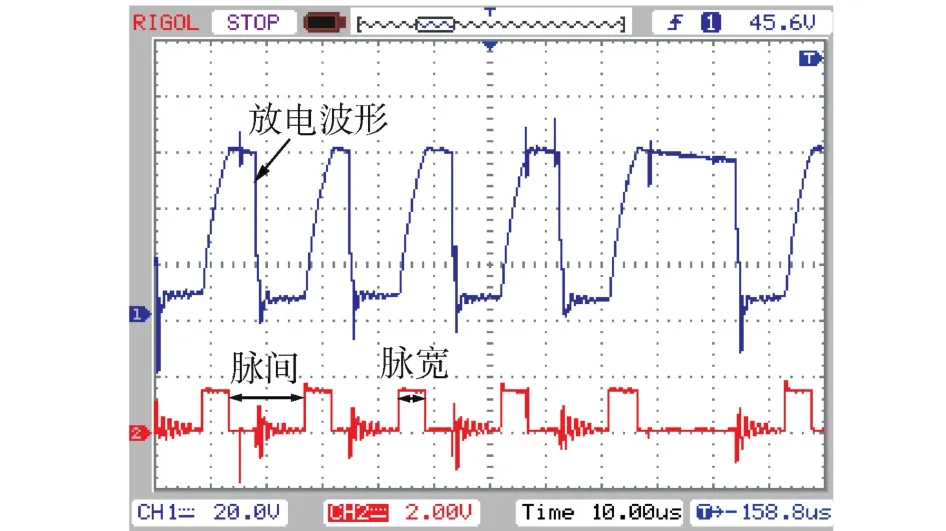

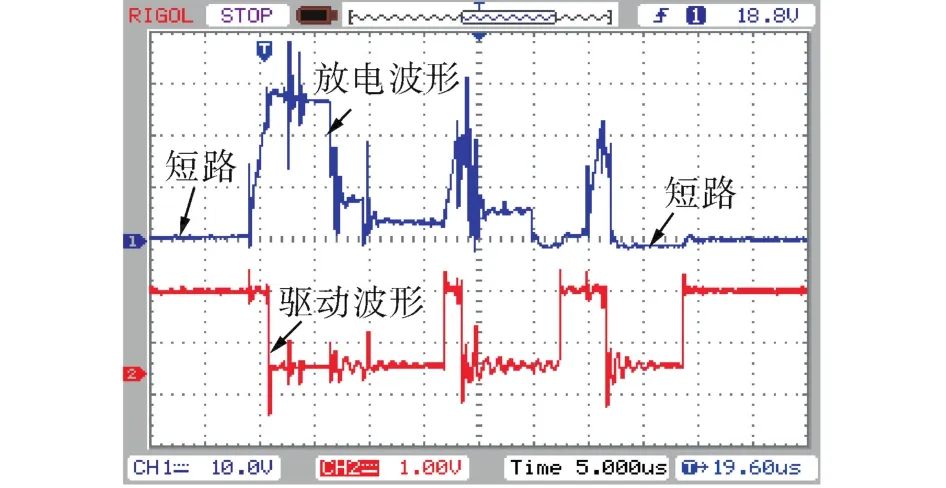

图6为本实验选用的微细电火花加工机床,本实验加工主回路选用Uoc为100 V开路电压,设定参考电压VHref为60 V,通过示波器采集加工波形,如图7所示。

由图可见,极间电容电压达到60 V时,充电截止,驱动脉冲进入脉间时间,在此期间某一时刻,极间电容放电加工,电压迅速下降,当电压下降到低于下限参考电压VLref时,极间电容开始充电,驱动脉冲进入脉宽时间。可见,该脉冲电源的脉宽和脉间时间不固定,根据极间电容的充放电情况进行自动匹配,在加工过程中,保证极间电容单次充电和单次放电,加工连续性较好。

图6 加工机床Fig.6 Machine tool

图7 加工波形图Fig.7 Processing waveform

3.2 加工效率实验

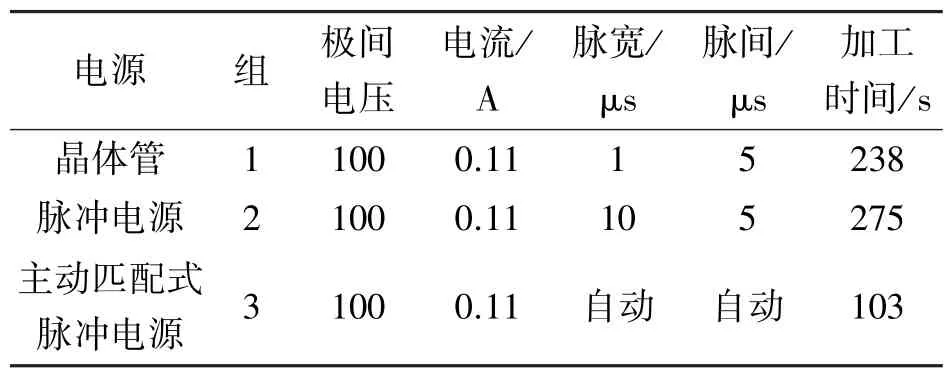

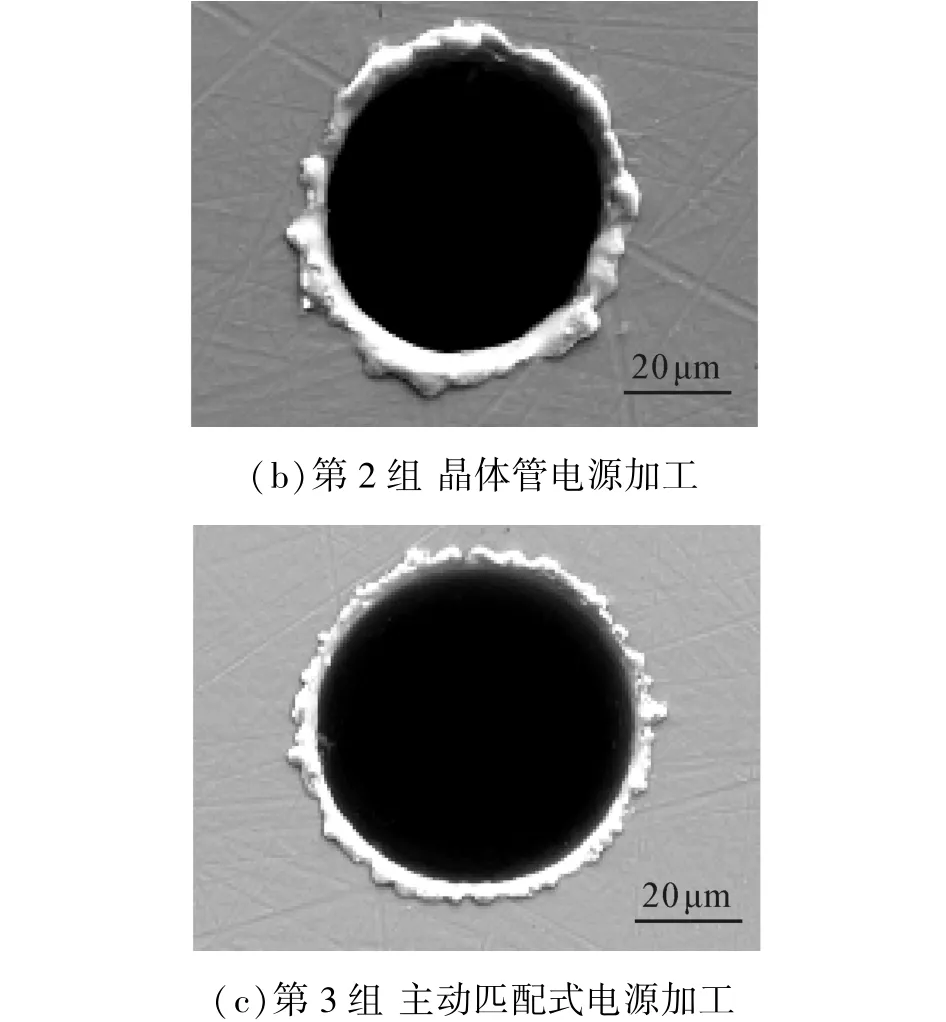

为了验证电源的加工效率,本文进行微小孔加工实验,对比分析晶体管脉冲电源与本文设计的主动匹配式脉冲电源的加工效率。电极为直径50 μm钨电极,工件电极选用45号钢,孔深径比4:1。脉冲电源的加工参数如表1所示,图8为3组参数加工后的微小孔SEM图。

表1 脉冲电源的加工参数Table 1 Working parameter of pules power supply

图8 微小孔SEM图Fig.8 SEM figure of processing micro hole

由表1可知,在3组参数中,采用主动匹配式脉冲电源加工时间最短,加工效率是第1组的2.31倍,是第2组的2.67倍。由此可见,采用本文设计的脉冲电源,可明显提高微细电火花加工效率。

3.3 加工表面变质层形貌和表面粗糙度实验分析

利用本文设计的主动匹配式脉冲电源进行铣削加工,通过与晶体管脉冲电源加工后变质层表面形貌和粗糙度进行对比,分析该电源的加工质量。加工材料选用难加工材料TC4钛合金[18],加工参数仍选用表1中参数。

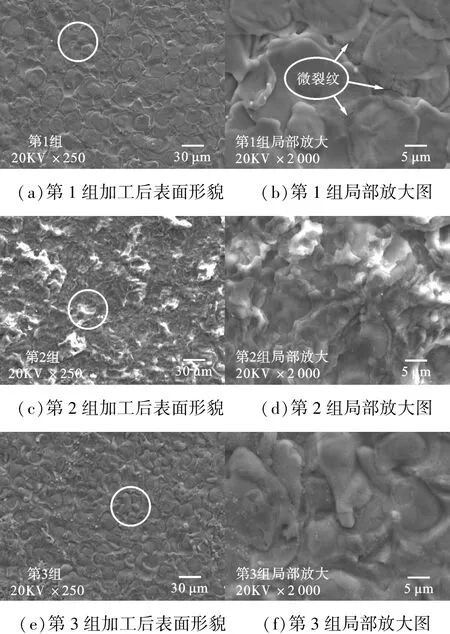

图9为加工后TC4表面变质层形貌,图9(a)为第1组参数加工后表面形貌,图9(b)为图9(a)的局部放大图。由图可知,第1组参数加工后表面为凹坑型形貌,凹坑分布稀疏。这是由于第1组参数脉宽小,放电频率较低,放电次数少,所以放电凹坑稀疏。加工表面有微裂纹产生,这是因为脉间时间较短,残余应力没有及时释放,所以在表面形成拉应力,产生微裂纹[19⁃20]。

图9(c)为第2组参数加工后表面形貌,图9(d)为图9(c)的局部放大图。由图可知,第2组参数加工后表面不是典型的电火花加工凹坑形貌,而是呈片状,加工表面质量较差。分析原因认为,由于脉冲电源的脉宽较大,在单个脉冲时间内存在多次放电现象,而且每次放电的能量都不同,所以表面难以形成形状大小相近的放电凹坑,而是呈现片状形貌[21]。

图9(e)为采用本文设计的主动匹配式脉冲电源加工后表面形貌,图9(f)为图9(e)的局部放大图。由图可知,采用主动匹配式脉冲电源加工后的表面形貌介于第1组和第2组参数之间,属于凹坑形貌与片状形貌并存,分布均匀,没有微裂纹产生。分析原因认为,采用主动匹配式脉冲电源加工,单个脉冲放电能量较大,单个凹坑的蚀除深度较深,但由于TC4合金加工时粘度较大[16],蚀除产生的重熔层堆积在凹坑周围,所以形成如图所示的形貌。主动匹配式脉冲电源的脉间调节功能保证了残余应力的及时释放,所以表面没有微裂纹产生。可见,本文设计的主动匹配式脉冲电源加工表面形貌较好,优于晶体管脉冲电源。

图9 TC4微细电火花加工后表面形貌Fig.9 TC4 surface morphology after micro⁃EDM

采用共聚焦激光扫描显微镜对3组参数加工后的表面粗糙度进行测量,第1组参数加工后表面粗糙度Ra为0.138 μm,第2组参数加工后表面粗糙度Ra为0.205 μm,第3组采用主动匹配式脉冲电源加工后表面粗糙度Ra为0.142 μm,可见,在3组加工参数中,采用主动匹配式脉冲电源加工后的表面粗糙较好,能够满足精微加工的要求。

3.4 低电压加工实验

本文设计的主动匹配式脉冲电源极间电压可调,可以在低电压下进行加工。本文对该电源在低电压情况下的加工状态进行了试验研究。选择参考电压24 V,电流0.11 A。图10为放电加工波形。

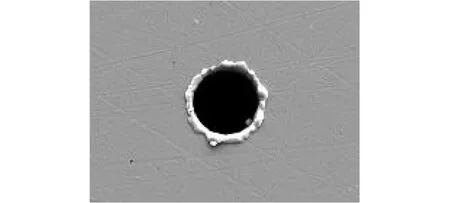

由图10可知,放电波形放电较稳定,连续性较好,但短路的情况较多。图11为加工的30 μm微孔,由图可见,由于放电能量较低,爆炸力不够,微孔周围的重熔层聚集较多,但加工圆度、精度较高。

图10 24 V放电波形图Fig.10 Discharge waveform of 24 V

图11 30 μm微孔SEM图Fig.11 SEM figure of 30 μm

4 结论

1)设计了一种的脉冲参数主动匹配式微细电火花加工脉冲电源,通过设计脉冲发生电路使脉冲参数根据极间电容的充放电情况自动匹配,实现电源在单个脉冲周期内,极间电容单次充电,单次放电,并可实现对放电能量的监测。

2)对脉冲电源的加工效率进行实验分析,与晶体管脉冲电源相比,该电源加工效率提高2倍以上。

3)对脉冲电源的加工质量进行了分析,与常规脉冲电源加工质量相比,该电源加工后的变质层无裂纹,凹坑分布均匀,表面粗糙度较好。

4)对脉冲电源在低电压下加工进行了实验研究,在24 V电压下,成功加工出直径30 μm微孔,微孔的圆度较好,精度较高。

[1]刘晋春,白基成,郭永丰.特种加工[M].第5版.北京:机械工业出版社,2008:2⁃78.LIU Jinchun,BAI Jicheng,GUO Yongfeng.Unconventional Machining[M].5th ed.Beijing:China Machine Press,2008:2⁃78.

[2]D'URSO G,MACCARINI G,RAVASIO C.Process per⁃formance of micro⁃EDM drilling of stainless steel[J].Inter⁃national Journal of Advanced Manufacturing Technology,2014,72(9):1287⁃1298.

[3]GUO Yongfeng,HOU Pengju,SHAO Dongxiang,et al.High⁃speed wire electrical discharge machining of insulating zirconia with a novel assisting electrode[J].Materials and Manufacturing Processes,2014,29(5):526⁃531.

[4]LI J Z,SHEN F H,YU Z Y,et al.Influence of microstruc⁃ture of alloy on the machining performance of micro EDM[J].Surface&Coatings Technology,2013,228(S1):S460⁃S465.

[5]KADIRVEL A,HARIHARAN P,GOWRI S.Experimental investigation on the electrode specific performance in micro⁃EDM of die⁃steel[J].Materials and Manufacturing Proces⁃ses,2013,28(4):390⁃396.

[6]BISSACCO G,TRISTO G,HANSEN H N,et al.Reliability of electrode wear compensation based on material removal per discharge in micro EDM milling[J].CIRP Annals⁃Man⁃ufacturing Technology,2013,62(1):179⁃182.

[7]郭永丰,白基成,刘晋春.电火花加工技术[M].第2版.哈尔滨:哈尔滨工业大学出版社,2005:1⁃179.GUO Yongfeng,BAI Jicheng,LIU Jinchun.Electrical Dis⁃charge Machining Technology[M].2nd ed.Harbin:Harbin Institute of Technology Press,2005:1⁃179.

[8]KLOCKE F.Innovations and performance in wire EDM[C]//13th International Symposium for Electromaching.Bilbao,2001:39⁃63.

[9]周明,韩福柱.电火花加工自适应控制系统的研究[J].电加工与模具,2008(6):16⁃20.ZHOU Ming,HAN Fuzhu.Study of adaptive control system for EDM process[J].Electromachining&Mould,2008(6):16⁃20.

[10]周明.微细电火花加工放电状态辨识与预测的理论和方法[D].大连:大连理工大学,2005:1⁃80.ZHOU Ming.The methodo1ogy of discharging⁃state identifi⁃cation in micro electrical discharging machining(micro⁃EDM)[D].Dalian:Dalian University of Technology,2005:1⁃80.

[11]HAN Fuzhu,WACHI S,KUNIEDA M.Improvement of machining characteristics of micro⁃EDM using transistor type isopulse generator and servo feed control[J].Preci⁃sion Engineering,2004,28(4):378⁃385.

[12]ZHOU Ming,HAN Fuzhu,WANG Yongxian,et al.As⁃sessment of the dynamical properties in EDM process⁃de⁃tecting deterministic nonlinearity of EDM process[J].The International Journal of Advanced Manufacturing Technolo⁃ gy,2012,44(1/2):91⁃99.

[13]KOYANO T,KUNIEDA M.Micro EDM by stray⁃capaci⁃tance⁃coupled electric feeding[J].Key Engineering Mate⁃rials,2012,516(4):245⁃250.

[14]孙术发,刘美爽,狄士春.脉冲参数主动匹配式micro⁃EDM脉冲电源[J].哈尔滨工业大学学报,2014,46(7):118⁃122.SUN Shufa,LIU Meishuang,DI Shichun.Research of ac⁃tive pulse parameters matching micro⁃EDM pulse power supply[J].Journal of Harbin Institute of Technology,2014,46(7):118⁃122.

[15]董强,倪健,刘云,等.PCB的布线设计及抗干扰技术[J].舰船科学技术,2006,28(2):57⁃59,63.DONG Qiang,NI Jian,LIU Yun,et al.The wiring design of PCB and anti⁃jamming technology[J].Ship Science and Technology,2006,28(2):57⁃59,63.

[16]李文卓,刘晋春,赵万生,等.皮焦级超微能电火花加工电源技术研究[J].哈尔滨工业大学学报,2009,41(1):197⁃203.LI Wenzhuo,LIU Jinchun,ZHAO Wansheng,et al.Pulse power supply with pico⁃joule energy for micro⁃EDM machi⁃ning[J].Journal of Harbin Institute of Technology,2009,41(1):197⁃203.

[17]秦曾煌.电工学:上册电工技术[M].第5版.北京:高等教育出版社,2002:194⁃205.

[18]CHEN Longhai,LIU Zhidong,QIU Mingbo,et al.Techni⁃cal research of combined machining of TC4 titanium alloy by EDM induced controllable combustion and turning dress⁃ing[J].Acta Aeronautica et Astronautica Sinica,2013,34(11):2626⁃2634.

[19]SUN Shufa,DI Shichun,LU Pengxiang,et al.Microstruc⁃ture and properties of metamorphic layer formed on Mg⁃RE alloy in micro⁃EDM process[J].Acta Metallurgica Sinica,2013,49(2):251⁃256.

[20]MAHARDIKA M,PRIHANDANA G S,MITSUI K.Preci⁃sion machining by discharge pulse counting methods in mi⁃cro⁃EDM processes[J].Journal of Mechanical Science and Technology,2012,26(11):3597⁃3603.

[21]KIBRIA G,SARKAR B R,PRADHAN B B,et al.Com⁃parative study of different dielectrics for micro⁃EDM per⁃formance during microhole machining of Ti⁃6Al⁃4V alloy[J].The International Journal of Advanced Manufacturing Technology,2010,48(5⁃8):557⁃570.

Design and experiment of active matching micro⁃EDM pulse power supply

SUN Shufa1,LIU Meishuang1,DI Shichun2,SHEN Wei1,AN Lihua1,GE Anhua1

(1.School of Engineering and Technology,Northeast Forestry University,Harbin 150040,China;2.School of Mechatronics Engineering,Harbin Institute of Technology,Harbin 150001,China)

For the purpose of increasing the efficiency of micro electron discharge machining(micro⁃EDM),an ac⁃tive matching micro⁃EDM pulse power supply is designed.Using the active matching pulse generation circuit,the pulse parameters can be matched automatically depending on the charge and discharge of the polar capacitor.The machining efficiency,quality and low voltage machining property were analyzed through experiments.The result shows that the pulse supply can accomplish a single charge and discharge in one pulse cycle.Compared with regular transistor pulse generator,this power supply can improve material remove rate and machining quality,the sizes of pits are almost the same,with no metasomatile deposit.The pulse supply can work in 24V low voltage charge,with high roundness and precision of the machined micro⁃hole.This power supply can enhance the efficiency of micro⁃EDM machining and guarantee a high machining quality.

activematching;micro⁃EDM;pulse power supply;machining efficiency;machining quality

10.3969/j.issn.1006⁃7043.201410059

V261.6

:A

:1006⁃7043(2015)08⁃1080⁃06

http://www.cnki.net/kcms/detail/23.1390.U.20150707.1507.009.html

2014⁃10⁃24.网络出版日期:2015⁃07⁃07.

中央高校基本科研业务费资助项目(DL13BB08);国家863计划资助项目(2009AA044205).

孙术发(1980⁃),男,副教授,博士.

孙术发,E⁃mail:ssfangel@163.com.