军用加固机温度场分析及实验研究

2015-06-23刘晓雯

刘晓雯

(唐山学院 机电工程系,河北 唐山 063000)

军用加固机温度场分析及实验研究

刘晓雯

(唐山学院 机电工程系,河北 唐山 063000)

采用Flotherm软件对军用加固机进行热仿真分析,并对机箱实际稳态温度进行了测量,得出的模拟结果与实际情况吻合,由此提出了军用加固机结构的优化方案,以改善军用加固机的散热性能。

军用加固机;热分析;温度场;优化

0 引言

军用加固机作为应用于高科技领域的军用电子设备,其工作环境十分复杂。为了使机箱具有防水、防尘和良好的电磁屏蔽功能,一般将机箱设计成一个密闭箱体[1],由此内部发热元器件散发的热量无法顺利导出,从而引起机箱内部温度过高,导致电子设备或系统性能下降,影响设备的可靠性[2]。元器件的工作温度每升高10 ℃,其可靠性将减半[3]。为了预测元器件工作时的升温情况,笔者利用Flotherm软件对军用加固机机箱进行热仿真分析,并对主板外盖板及电源进行了结构改进。

1 军用加固机机箱结构及对流流场分析

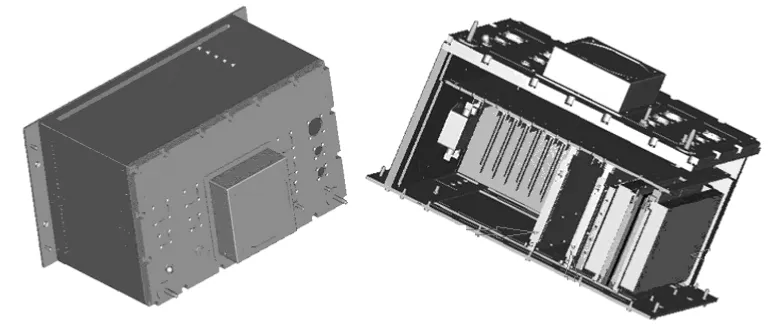

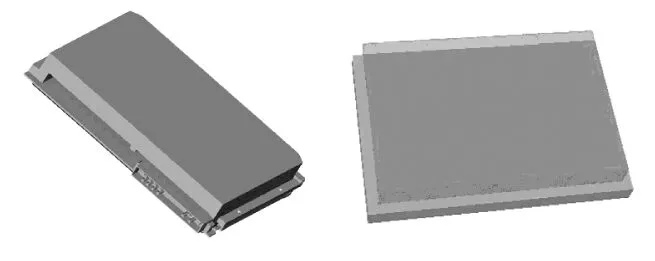

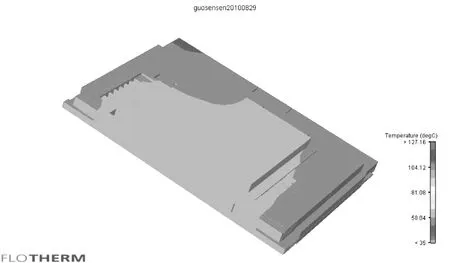

军用加固机由发热部件和结构部件组成。发热部件:电源、主板、接口板;结构部件:后面板、上下导轨板、侧面板、小面板、大面板、散热板、接口板以及散热风扇等。图1为军用加固机机箱三维模型。

图1 军用加固机机箱三维模型

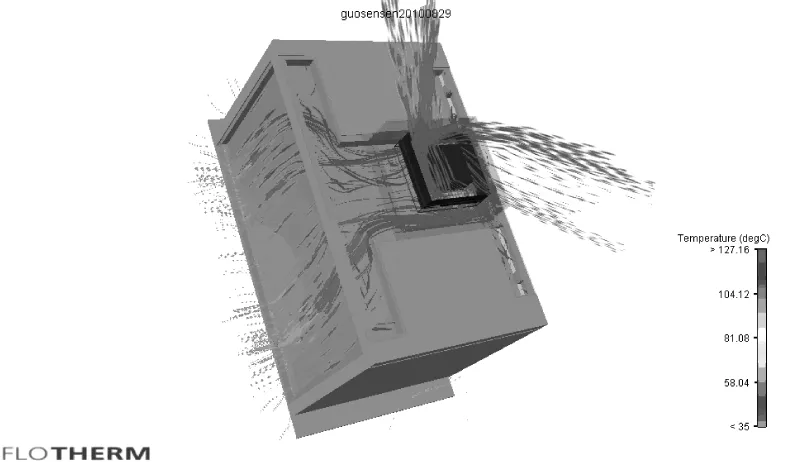

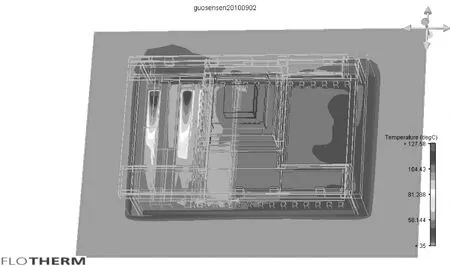

加固机采用强迫风冷散热,由上下导轨板和后面板组成的散热空气通道实现散热。图2为加固机箱体强迫对流流场模拟图,图中显示箱体内对流气体是从大面板的进气孔进入,经过导轨板与大面板之间的波纹板风道,最后从后面板组件中的插座板和风扇排出。

图2 加固机箱体强迫对流流场

图3为主板外盖板强迫对流流场模拟图,展示了机箱内部主板、接口板和电源之间对流流场的分布。因为机箱内部是密闭的环境,所以气流在内部元件之间形成循环对流。

图3 主板外盖板强迫对流流场

2 军用加固机温度场仿真分析

2.1 热模型的建立及导入

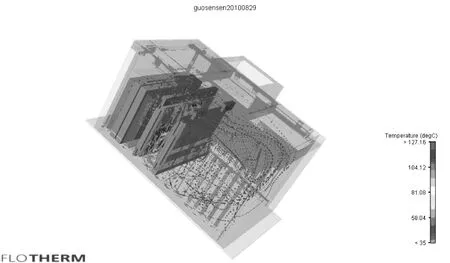

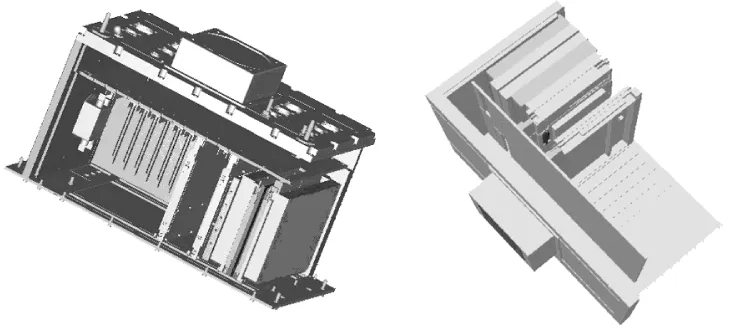

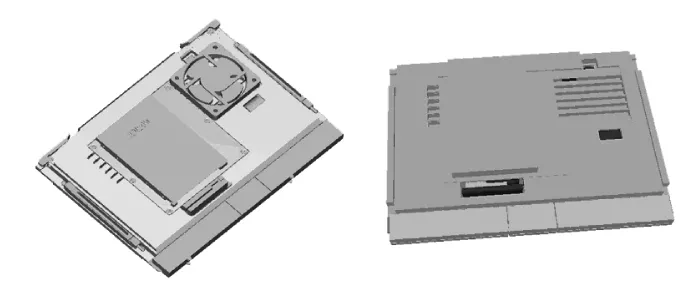

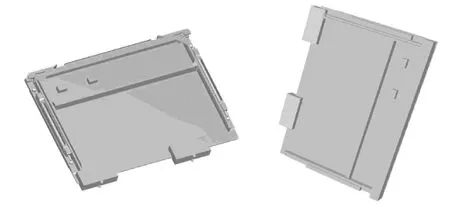

根据传热特点,简化CAD模型结构,略去不影响热路模型的局部细节及小插件,从而提高运算速度与模型仿真精度[4]。简化后的机箱结构及各零部件的结构模型如图4-7所示。

图4 机箱结构及其简化模型

图5 电源结构及其简化模型

图6 主板结构及其简化模型

图7 接口板结构及其简化模型

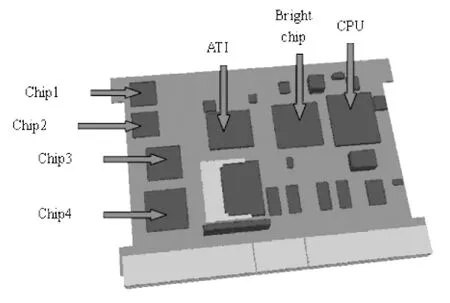

系统中发热元件共有9个,各个元器件在主板模型上的位置如图8所示。

图8 主板元器件分布图

2.2 网格划分

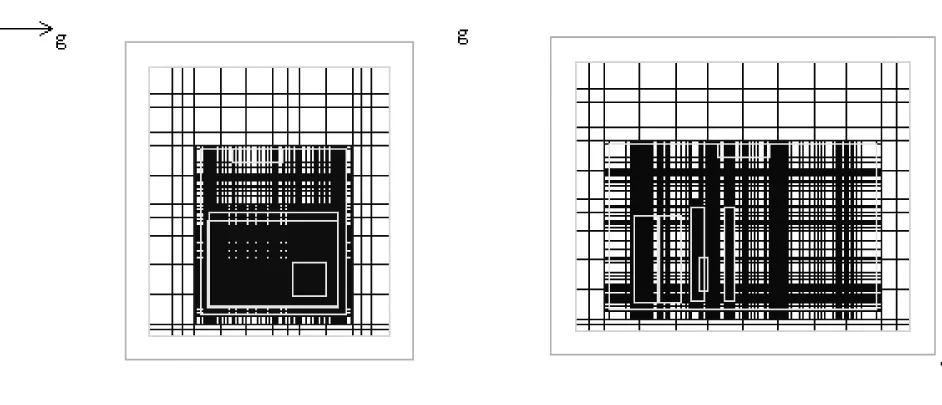

根据网格划分准则,网格长宽比控制在20以内时整体网格的质量处于良好状态[5],因此采用Region类型的局部划分。由于系统中存在高热量元件,使得求解域内的热量分布不均,又因为主板上的元器件温度是仿真所关注的重点,所以将细密的局部网格应用于主板上,而对其它模块均采用Medium网格。设定后系统的总体网格分布情况如图9所示。

图9 设定后系统的总体网格分布情况

2.3 结果分析

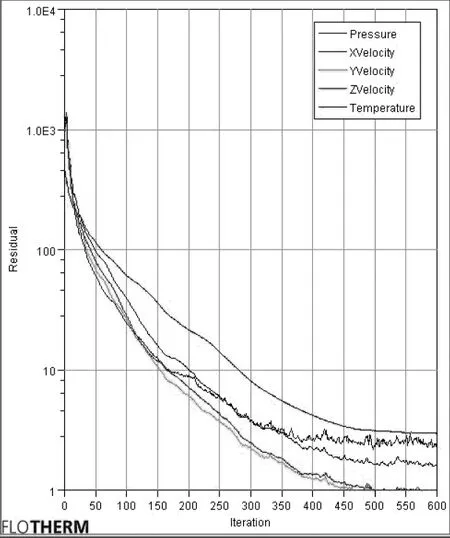

图10为软件内部求解器进行600次迭代后得到的残差曲线。各条曲线均在10以下,可以忽略,认为曲线收敛。残差曲线收敛,表明散热系统稳定,系统内每时每刻产生的热量均可以被及时地散放到系统的外部,没有热量蓄积,系统内各点温度保持恒定。

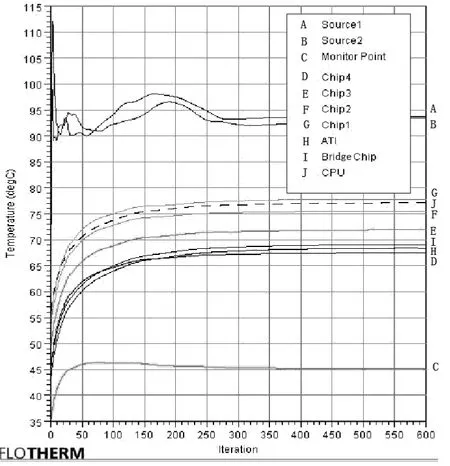

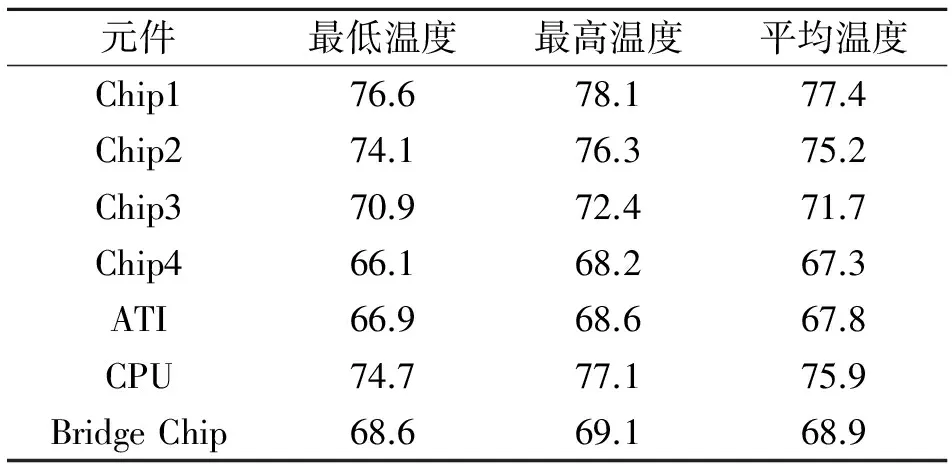

图11为探针各点的温度曲线,J线代表CPU的中心温度,H线表示显卡的中心温度,I线表示桥芯片的中心温度,C线代表加固机箱体的中心温度。表1为主板元器件的模拟温度。通过图11和表1可以看出各项仿真温度在合理的范围内,说明该军用加固机的结构设计比较合理。

图10 残差曲线

图11 探针各点的温度曲线

表1 主板元器件温度 ℃

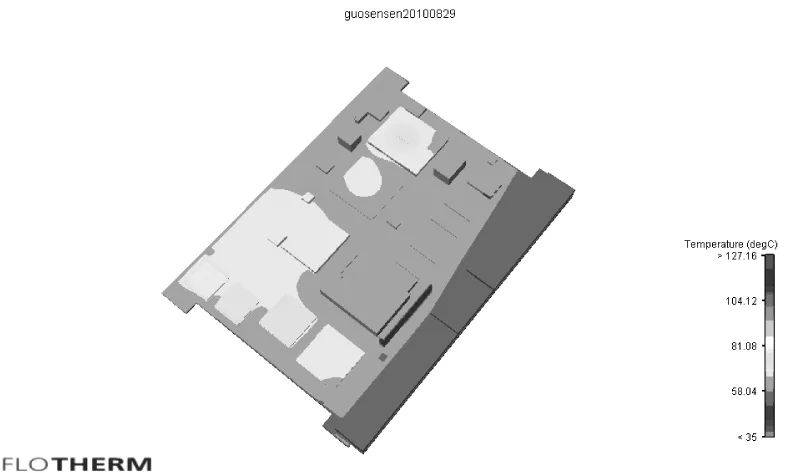

图12为主板外盖板温度云图。图中显示主板外盖板的温度在45℃~80℃之间,最高温度出现在主板风扇中心下部的散热片上,其下方是热功率高达15 W的CPU,它体积小发热功率高,所以造成此处散热片的温度最高。

图12 主板外盖板温度云图

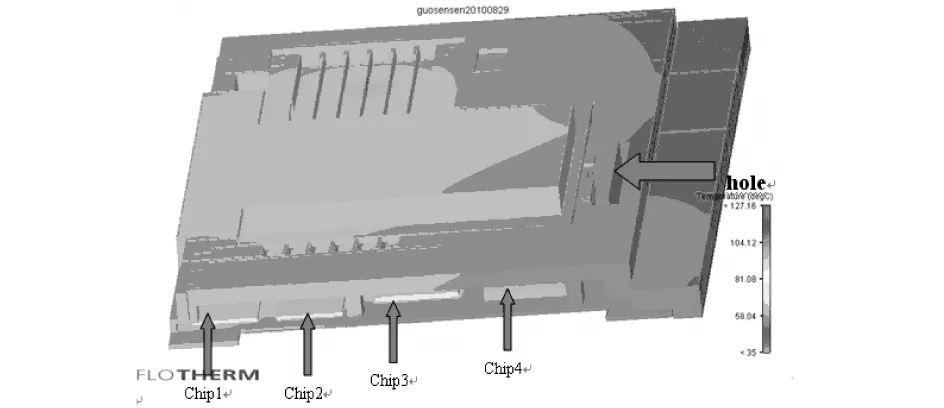

图13为主板温度分布图。虽然元器件Chip1,Chip2,Chip3,Chip4发热功率相同,但是在系统散热达到稳态时,它们的温度相差很大。Chip4的温度为67.3 ℃,而Chip3,Chip2,Chip1的温度逐渐上升,Chip1高达到77.4 ℃,成为主板上温度最高的元件。其长期在高温下工作会导致设备性能和可靠性降低,影响整个主板的正常工作,加速元器件的老化和失效。因此应当采取适当的措施,使温度过高的元器件的温度下降[6]。

图13 主板温度分布图

图14为机箱Y方向温度分布云图,整个加固机温度最高点位于两块电源的上部。由于重力作用造成电源上部和下部温度分布极不均匀,温差大。电源局部温度过高会造成电源内部某些部件性能和可靠性降低,加速元器件的老化和失效[7]。因此应当采取适当的措施,使温度过高的元器件的温度下降。

图14 机箱Y方向温度分布云图

3 军用加固机现场温度实测

3.1 测量方法

把军用加固机放置在35 ℃的恒温箱中,先保温4 h,再工作2 h后,在CPU,显卡、桥芯片、Chip1,Chip2,Chip3,Chip4,电源外表面、机箱中心处分别放置K型热电偶,进行温度检测。

3.2 测量结果

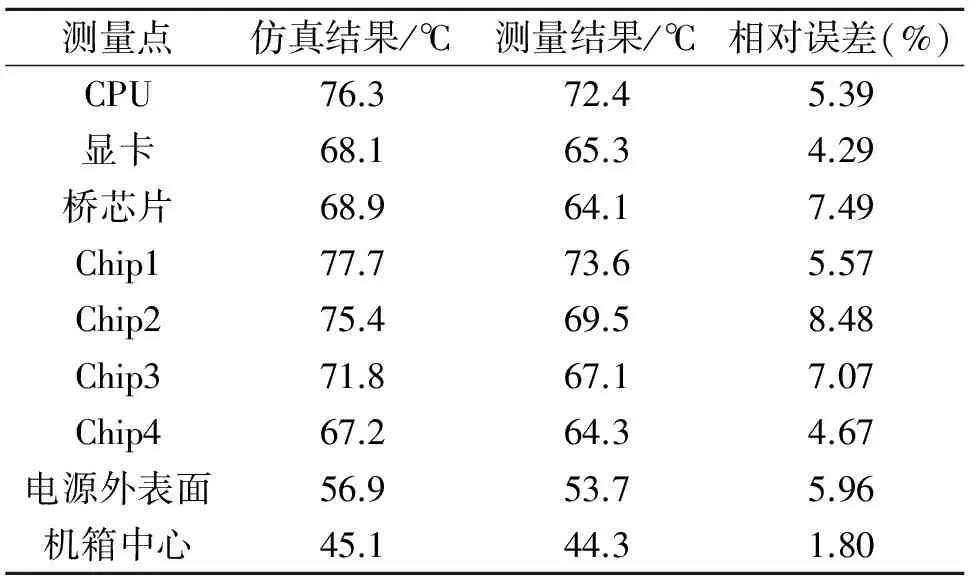

仿真温度与测量温度见表2。通过对比发现,仿真分析结果数值均高于热电偶实际测量数值。最大偏差为5.9 ℃,最小为0.8 ℃。主板电路板上最热点位于监控点Chip1处的原因,在于此处的元器件相对于Chip2,Chip3,Chip4来说,距离主板通风孔较远,空气流通量小,热阻高且元器件功率密度较大。CPU处温度较高的原因是该元器件的功率密度较大所致。

表2 仿真温度和测量温度

3.3 误差分析

仿真温度测量与采用红外热成像测量都会不可避免地产生各种误差,原因如下:

(1)由于热电偶测量的是物体表面温度,测量结果与被测目标的表面状况有关。而仿真分析测量的是元器件中心的温度,一般情况下,元器件的中心温度要大于其表面的温度,而表2也反映了这种情况。

(2)元器件功耗的准确测定是比较困难的。虽然电路板的总功耗可以很方便地确定和测试,但对于元器件的功耗在无法测试获得的情况下,只能根据厂商提供的部分数据进行估计,这也是造成数据产生偏差的原因。

(3)PCB从通电达到稳态的温度平衡是一个缓慢的过程,实验测试往往不能在PCB完全达到稳态时进行,达到稳态之前的温升是非常缓慢的,从而会产生一定的误差。而这一点也正好佐证了仿真数据普遍高于实验数据的现象。

4 军用加固机的优化改进

4.1 Chip1,Chip2的改进方案

(1)用导热改善散热。采用导热系数大的材料(如铜板、铝板)作散热板,以消除局部过热现象;在PCB上设计导热孔,使发热元件产生的热量沿PCB的厚度方向散发;还可采用金属芯PCB改善散热。

(2)增加散热面积。采用薄型化、多层化的PCB,提高PCB铜箔剩余率,改善等效传热系数;在发热元件上安装散热器,将发热元件直接安装在金属框体上以提高散热能力。

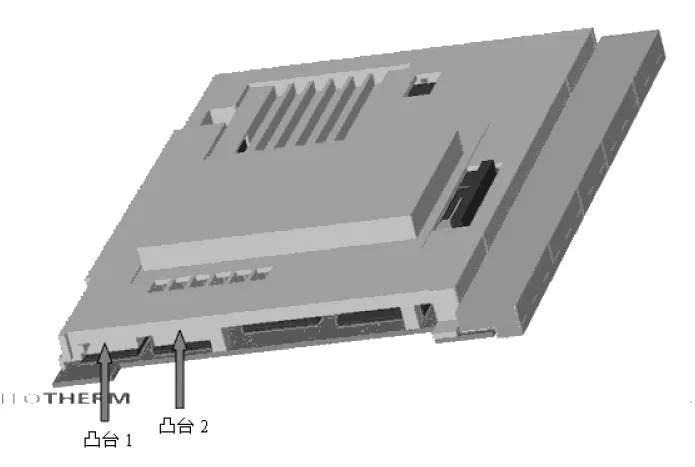

通过比较,用增加散热面积改善散热性能的方法简单可行。因此,在主板盖板上增加两个凸台,使它们紧紧贴在Chip1,Chip2的表面,这样可以通过与其紧连的凸台将热传递到主板盖板上,增加了散热面积,从而降低了元件本身的温度。图15为改进后的主板外盖板结构示意图。

图15 改进后的主板外盖板结构

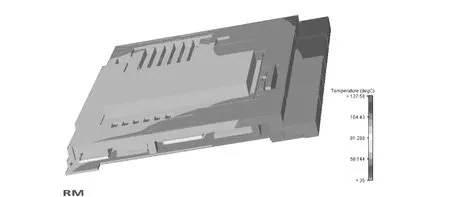

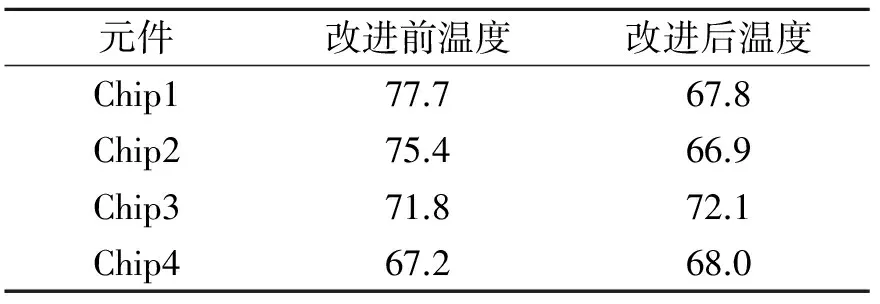

图16和图17分别为改进前后主板温度分布云图。由图16,17和表3可知,改进主板外盖板结构后,Chip1,Chip2的温度降低了10 ℃左右,Chip1,Chip2,Chip3,Chip4的工作温度趋于一致,改进方案效果明显,大大提高了Chip1,Chip2工作的稳定性和可靠性。

图16 改进前Chip1,Chip2,Chip3,Chip4温度云图

图17 改进后Chip1,Chip2,Chip3,Chip4温度云图

表3 主板外盖板结构改进前后各元件的温度对比 ℃

4.2 电源改进方案

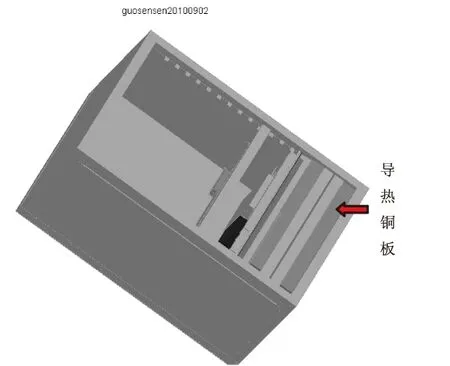

由图14可知,电源上半部分温度过高,应降低其热阻。在电源上半部分和机箱之间建立一条低热阻通路,使其将产生的热量尽快传导出去,从而使电源局部过高的温度降下来。参考Chip1,Chip2的改进方案,在电源上部和机箱壁之间加装导热铜板,如图18所示,这样电源到机箱壁的热阻大大降低,易于热量的导出,从而使电源局部过高的温度降下来。

图18 改进后的电源结构

5 结论

本文研究了军用加固机的结构,进行了热仿真分析,通过与现场实测的结果进行对比,验证了仿真结果的合理性,并得到以下结论:①军用加固机的结构设计比较合理,针对主板外盖板及电源温度过高的缺陷,对其结构进行改进,效果良好。②仿真结果与现场实测两者吻合,表明计算机仿真可以模拟现实生产,并可在一定程度上代替某些实验分析。

[1] 陈恩.电子设备热设计研究[J].制冷,2009(3):53-59.

[2] 雷宏东.某型加固计算机的主机机箱结构设计[J].机械管理开发,2010,25(5):7-9.

[3] 孙晓君.电子元器件可靠性增长方法和技术[J].黄山学院学报,2009,11(3):51-55.

[4] 李建军,李俊山,李钊,等.基于特征的三维模型简化算法研究[J].系统仿真学报,2007,19(11):2434-2436.

[5] 邢静忠,李军.ANSYS的建模方法和网格划分[J].中国水运,2006,6(9):116-118.

[6] 吴宜珍.舰载军用加固计算机的热设计[J].今日电子,2005(3):76-77.

[7] 沈娣丽,上官同英,孟雅俊,等.远程计算机电源控制系统的设计及实现[J].机床与液压,2011,39(18):89-93.

(责任编校:夏玉玲)

An Analysis and Experimental Research of the Temperature Field of Military Reinforcement Machinery

LIU Xiao-wen

(Department of Electromechanical Engineering, Tangshan College, Tangshan 063000, China)

The author of this paper performed a thermal simulation analysis of military reinforcement machinery with the help of Flotherm, measured the actual steady temperature of the machinery cases, found that the simulation results agreed with the actual situation, and accordingly put forward an optimization scheme of strengthening military machinery structure to improve the radiating performance.

military reinforcement machinery; thermal analysis; temperature field;optimization

TH703.9;TJ03

A

1672-349X(2015)03-0055-04

10.16160/j.cnki.tsxyxb.2015.03.019