基于UG的模具自由曲面数控加工工艺规划研究

2015-06-23秦红星齐铁力

秦红星,齐铁力

(唐山学院 机电工程系,河北 唐山 063000)

基于UG的模具自由曲面数控加工工艺规划研究

秦红星,齐铁力

(唐山学院 机电工程系,河北 唐山 063000)

对模具自由曲面数控加工工艺的规划方法进行研究,建立了适于模具自由曲面数控加工的工艺规划。针对某模具的自由曲面,根据工艺规划得到的自由曲面加工工艺参数,在UG NX 8.0中设定各项参数,生成刀具加工路径,进行仿真加工,获得其数控加工代码。实例加工证明,该规划方法使模具加工工艺信息得到了最大程度地有效利用,降低了模具设计的工作量,提高了生产效率,降低了设计成本。

模具;自由曲面;数控加工工艺;UG

0 引言

随着科技的进步,具有自由曲面特征的产品大量出现,小到各种塑料包装,大到汽车、飞机,这些产品的外观都免不了采用曲面造型[1],这对具有自由曲面零件的模具生产提出了更高的要求。低成本、高效率、高精度成为模具自由曲面加工制造的研究焦点[2-5]。数控加工工艺是自由曲面模具加工过程中的关键因素,因此根据产品的设计任务、设计要求、机床参数、刀具选择等多项信息,确定合理高效的数控加工工艺参数,对模具的生产制造十分必要[6]。本文应用UG NX 8.0三维软件,针对某模具自由曲面,研究其数控加工工艺参数和规划方法,生成高效的加工刀具路径,并进行仿真加工和实际验证。

1 自由曲面加工工艺

模具自由曲面的数控加工工艺规划与常规机械加工有所不同,具有一定的特殊性和复杂性。模具自由曲面的数控加工成本偏高,而且周期较长,所以应采用先进的工艺规划方法和生产管理手段[7]。

1.1 工艺规划方法

模具实际生产中,根据对自由曲面的描述、加工要求等相关信息,利用刀具选型和切削加工经验,能够得到合理的自由曲面数控加工工艺规划方案。

根据不同的生产任务,采取不同的工艺规划方法。目前,常用的方法主要有实例匹配法、工艺模板法和知识推理法等[8]。

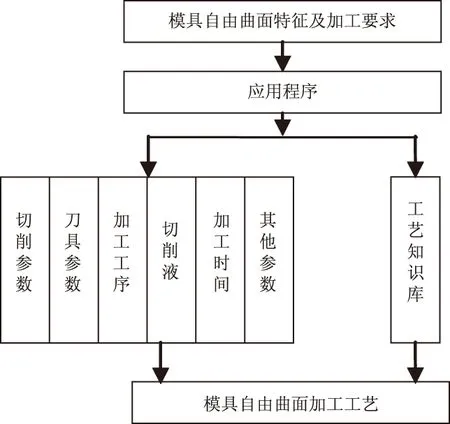

加工模具自由曲面时,首先运用实例匹配选取合理的加工工艺方案。如果实例匹配度较好,则直接采用工艺知识库中的实例进行规划;如果匹配度不是很高,则采用工艺模板法进行规划;如果实例匹配度较低,则采用知识推理规划方法选取加工工艺参数,做出实用且合理的切削参数[9],并且将新的加工方案录入工艺知识库备用。如图1所示。

图1 工艺规划流程

1.2 工艺知识库

工艺参数是在加工工艺规划时产生和使用的数据,利用Access数据库进行存储,构成工艺知识库。进行工艺规划时,不仅可以利用工艺知识库存储的数据,而且还可以把新生成的工艺参数录入到工艺知识库数据库中。工艺知识库对模具自由曲面的加工起到了很好的指示作用,避免因重复规划加工工艺而造成时间浪费,有助于提高生产效率[10]。

2 仿真加工

以某模具自由曲面的一部分为例,依据加工工艺规划方法,得出该曲面的粗加工基本参数,并在UG NX 8.0中对加工工艺和粗加工程序进行仿真。

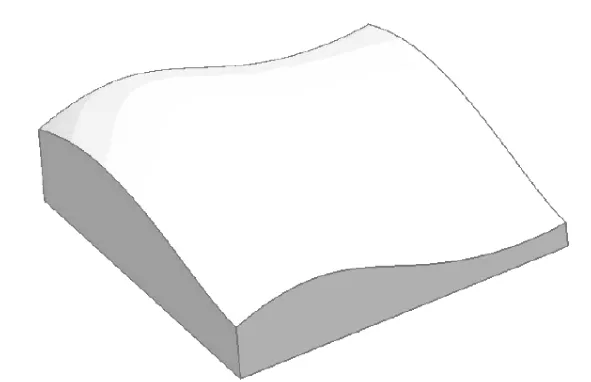

2.1 模型装载

将扫描处理后的模具自由曲面导入UG NX 8.0软件中,然后点选“开始”菜单,在下拉列表中启动“加工”模块,并在“加工环境”对话框中选择“MILL_CONTOUR”加工模式,进入UG加工界面。如图2所示。

图2 模具自由曲面模型

2.2 坐标系的定义

在UG工具栏点选“创建几何体”图标,使用“MCS”子类型,并在对话框中设置,“指定MCS”设置为“X轴、Y轴、原点”,安全距离设置为10。如图3所示。

图3 MCS设置

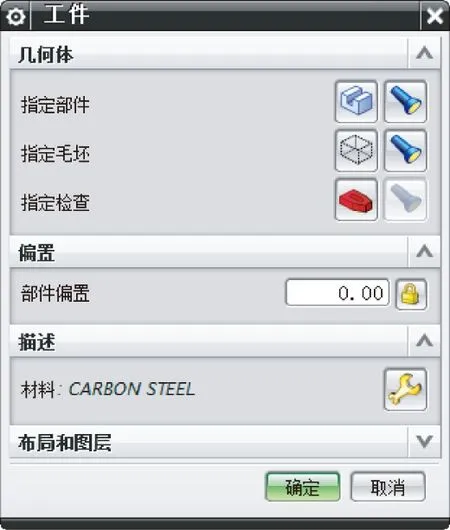

2.3 几何体的定义

定义好坐标系后,点选“创建几何体”图标,选择“WORKPIECE”子类型,在“工件”对话框中分别指定自由曲面的部件和毛坯。如图4所示。

图4 工件定义

2.4 加工方法的设置

在工具栏中点选“创建方法”图标,弹出“创建方法”的对话框,此时选择“MILL_ROUGH”方式,在“铣削方法”对话框中设置粗加工参数分别为:部件余量1.00 mm,内公差0.03 mm,外公差0.12 mm,切削方法HSM ROUGH MILLING,切削进给率1 800 mm/min。如图5所示。

图5 铣削方法设定

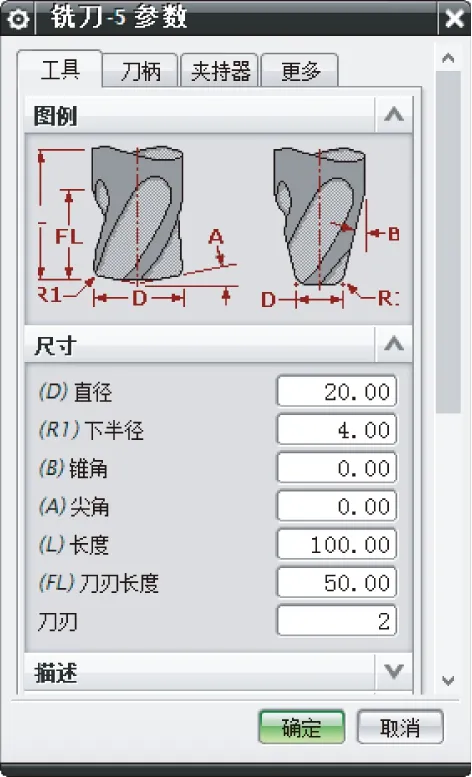

2.5 刀具创建

在工具栏中单击“创建刀具”图标,刀具名称设定为D20R4,并设置铣刀相应参数。如图6所示。

图6 刀具参数设置

2.6 型腔铣及参数设置

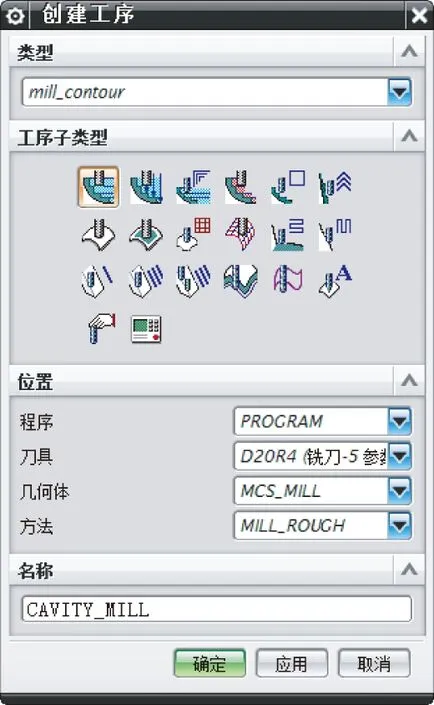

打开“创建工序”,并在其中设置“型腔铣”子类型,并确定程序、刀具、几何体、方法等项。如图7所示。

图7 创建工序

在“型腔铣”刀轨设置其加工方法为“MILL_ROUGH”,切削模式为“跟随部件”,步距选择“刀具平直百分比”70%,每刀公共深度设置为2 mm。在“进给率和速度”对话框中设置表面速度为100 mm/s,每齿进给量0.45 mm/r,主轴转速2 000 r/mm,切削进给量1 800 mm/min。如图8所示。

图8 切削用量设置

2.7 刀具路径生成及仿真

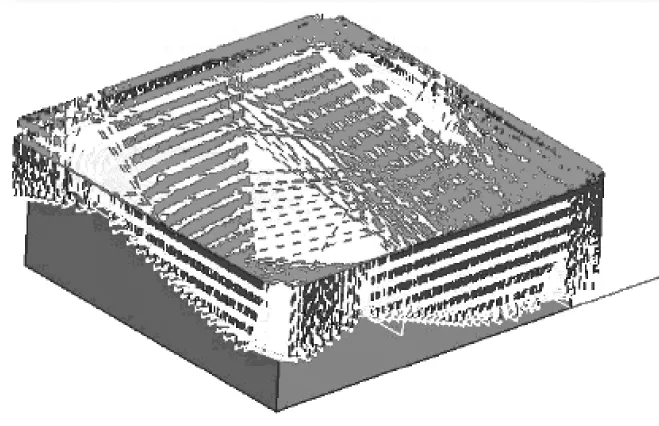

以上所有设置操作完成之后,就可以生成刀具路径。如图9所示。

图9 刀具路径生成

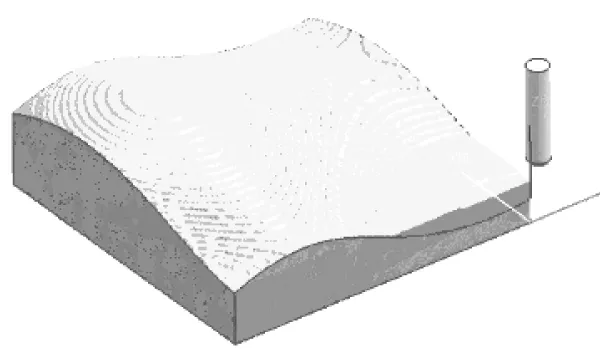

刀路确认后开始进行仿真加工,此时可以检查刀具路径是否正确,是否存在过切或碰撞现象。如果发现过切或碰撞,应立即修改刀具路径参数,以避免在实际加工过程中发生事故。仿真加工过程如图10所示。

图10 仿真加工过程

2.8 后处理及车间文档的创建

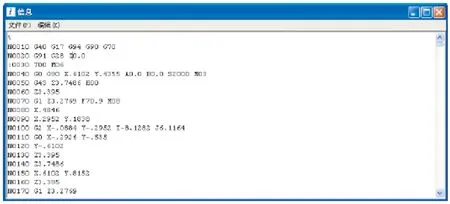

刀具路径生成后,将以上刀具路径按数控加工机床加工的顺序进行排列,然后对其进行后处理,产生NC程序文件。如图11所示。

图11 NC程序文件

2.9 工艺文件的创建

将以上完成的加工工艺数据,其中包含程序名、日期、工件名称、工件材料、切削参数、刀具参数、加工方式、余量、机床类型等,添加到工艺知识库中,这些工艺文件可以为以后新零件产品工艺的编制提供有效参考。

3 实例应用

将该工艺规划技术应用在某汽车大型覆盖件模具型面的加工上,对其进行了实践验证。

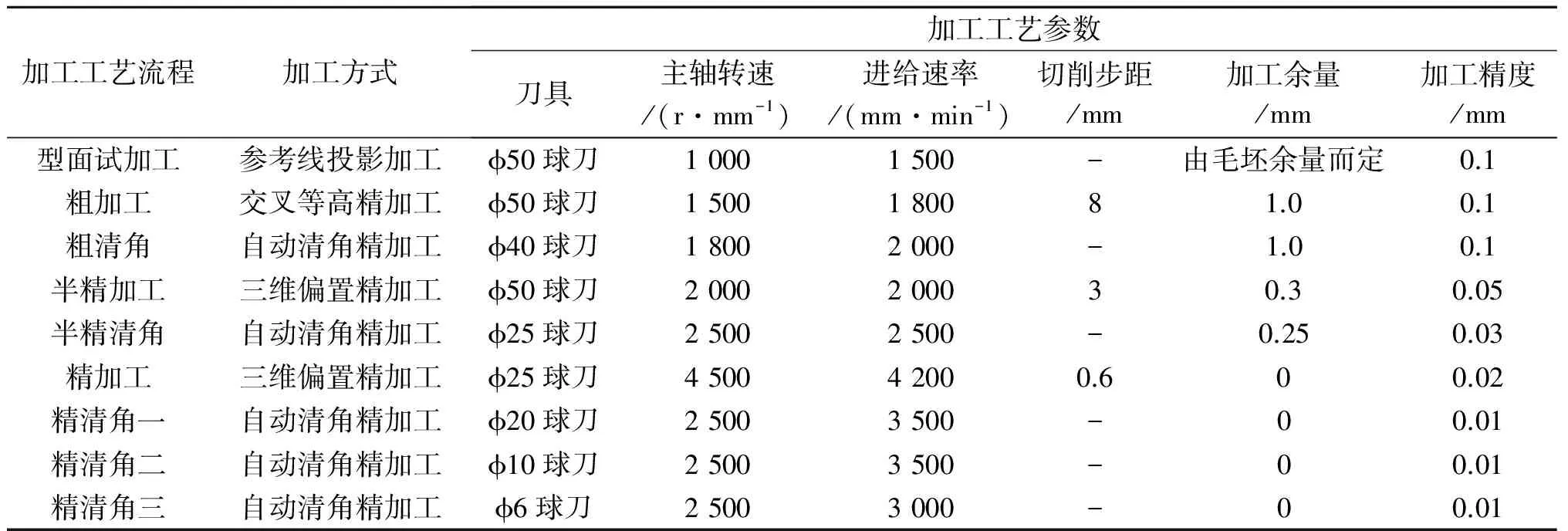

依该工艺设定的模具型面加工策略,设置工艺参数,进行切削加工。具体参数设置如表1所示。

表1 加工工艺参数和加工策略表

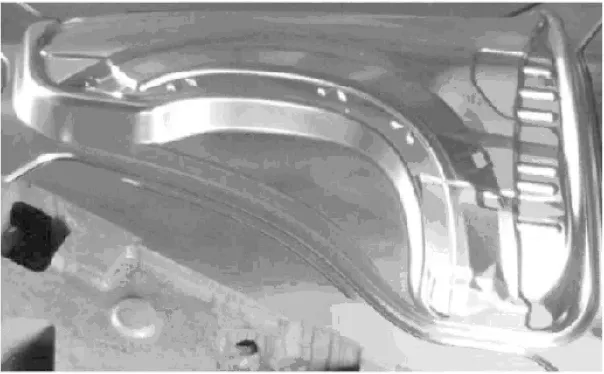

模具毛坯选用1 000 mm×800 mm×200 mm铸件。基于加工余量较大的原因,选取球头铣刀先对型面进行试加工。采用交叉等高方式进行粗加工,余量1.0 mm,再对未加工到的部位粗清角。依次完成型面的半精加工、半精清角加工、精加工、精清角加工等步骤,最后生成完整的刀路轨迹和加工程序。在CINCINNATI VMC-1000加工中心上完成了该覆盖件模具型面的实际加工。如图12所示。

图12 模具曲面加工效果图

加工结果表明,应用该加工工艺规划可以快速、合理、规范地设置模具型面的工艺参数和工艺流程,不仅保证了型面加工的质量,而且使工艺规划和数控编程的时间缩减大约20%,大大提高了模具制造效率。

4 结语

通过研究模具自由曲面数控加工工艺的规划,可以快速准确地确定加工工艺参数,大大降低工艺设计中的人为错误和纰漏,有效缩短模具制造的周期。UG NX 8.0三维软件的运用,使得数控加工程序的获取更加方便。通过软件仿真能够及时检查加工过程中是否存在干涉或者过切现象,能够有效地保护机床和刀具,为加工出高品质模具提供有力保障。

[1] 杨福增.曲面型腔高速切削加工关键技术研究[J].长江大学学报,2005,2(4):170-171.

[2] 郑鹏,刘尧.基于UG二次开发的数控刀具管理与选取系统[J].机械设计与制造,2010(11):125-126.

[3] 黄晓峰.影响模具曲面加工精度的工艺分析及对策[J].机械制造,2005,43(488):49-51.

[4] Lee Rong-Shean, Chen Yuh-Min, Cheng Hsin Yu, etal. A framework of a concurrent process planning system for mold manufacturing[J]. Computer Integrated Manufacturing Systems,1998(11):171-190.

[5] Xiang W, Chuen C W.A generative hydraulic manifold blocks[J].Int J Adv Feature-Based CAPP/CNC System for Manuf Technol,2002(19):805-811.

[6] 王玉,高崇辉,徐和国.模具型腔数控加工计算机辅助刀具选择研究[J].计算机集成制造系统,2004,10(2):226-229.

[7] Soo S C, Yu K M.Tool-Path Generation for Fractal Curve Making[J]. Int J Adv Manuf Technol,2002(19):32-48.

[8] LeeK S, Aiam M R, Rahmun M. Automated Process Planning for the Manufacture ofliflcrss[J]. Int J Adv Manuf Techuol,2001,17(2):327-334.

[9] Lim J T, Rho H M, Cho K K. A knowledge-based process planning system for injection mold[J].Computers in Industrial Engineering,2004,27(1-4):95-98.

[10] Sun Hongyi. Current and future patems advanced maufacturing technologies[J].Technovation,2002,20(11):631-641.

(责任编校:白丽娟)

On Design of UG-based NC Machining Process of Mold Free-form Surface

QIN Hong-xing, QI Tie-li

(Department of Mechanical Engineering, Tangshan College, Tangshan 063000, China)

The authors of this paper, based on their research into the design methods of mold free-form surface NC machining process,have designed a process suitable for mold free-form surface NC machining. According to the machining process parameters of the free-form surface of the mold used in this experiment, the parameters in UG NX 8.0 are set, the tool machining path is generated and the machining process is simulated. The results shows that this design method makes the maximum use of the mold processing information, reduces the workload of mold design, improves the production efficiency and reduces the design costs.

mold;free-form surface; NC machining process; UG

TH164

A

1672-349X(2015)03-0045-04

10.16160/j.cnki.tsxyxb.2015.03.016