涠洲11-4油田含CO2气井油管柱腐蚀分析*

2015-06-23曾春珉许发宾

张 超 张 智 曾春珉 黄 亮 许发宾 李 晶

(1. 中海石油(中国)有限公司湛江分公司 广东湛江 524057; 2. 西南石油大学油气藏地质及开发工程国家重点实验室 四川成都 610500)

涠洲11-4油田含CO2气井油管柱腐蚀分析*

张 超1张 智2曾春珉1黄 亮1许发宾1李 晶2

(1. 中海石油(中国)有限公司湛江分公司 广东湛江 524057; 2. 西南石油大学油气藏地质及开发工程国家重点实验室 四川成都 610500)

张超,张智,曾春珉,等.涠洲11-4油田含CO2气井油管柱腐蚀分析[J].中国海上油气,2015,27(4):122-125,130.

Zhang Chao,Zhang Zhi,Zeng Chunmin,et al.Analysis on tubing corrosion for gas wells with CO2in WZ 11-4 oilfield[J].China Offshore Oil and Gas,2015,27(4):122-125,130.

海上钻完井安全可靠性要求高,尤其是含CO2气井油管柱的工作环境恶劣,油管柱容易受到腐蚀,仅按照API/ISO、GB/SY标准设计并不能完全保证油管柱在服役过程中的完整性。以涠洲11-4油田某含CO2气井为研究对象,在油管柱腐蚀形貌分析的基础上进行了管柱材料物理化学性能分析,进而借助现代计算流体力学方法,模拟计算了井下安全阀附近油管柱内的流场分布。结果表明,在流动通道变化明显区域,受CO2分压、高温和腐蚀性组分的协同作用,油管柱将会出现严重的流场诱导腐蚀现象,流道结构与腐蚀之间存在协同效应。本文研究有利于识别井下油管严重腐蚀部位,可以为优化设计油管柱结构提供参考。

涠洲11-4油田;含CO2气井;油管柱;流场诱导腐蚀

海上钻完井安全可靠性要求高,事故造成的环境问题影响大,因此在考虑成本因素的前提下,必须在井身结构、钻具组合、油套管结构设计等方面综合考虑全过程的井筒完整性[1]。做好海上高温高压含CO2气井管柱(油管、油层套管)强度设计和材料选择有助于延长油气井寿命和保障井筒安全[2],但是如果仅仅按照API/ISO、GB/SY标准设计并不能完全保证油套管在服役过程中的完整性[3-5]。含CO2气井油套管的工作环境十分恶劣,油套管容易受到腐蚀[6-8]。过去对油管柱腐蚀研究往往集中在电化学腐蚀及剩余强度方面,有关金属腐蚀类型、腐蚀产物膜的生成与破坏等研究较多,但在解释同一口井中油管各部位的腐蚀形貌差异较大的现象时存在一定的局限性,往往认为差异主要是由环境因素造成的[9]。本文以涠洲11-4油田某含CO2气井为研究对象,在油管柱腐蚀形貌分析的基础上进行了管柱材料物理化学性能分析,进而借助现代计算流体力学方法模拟计算了井下安全阀附近油管柱内的流场分布,分析了井下安全阀附近流道结构与腐蚀之间的协同效应,为识别井下油管严重腐蚀部位与优化油管柱结构设计提供了参考依据。

1 管柱腐蚀形貌分析

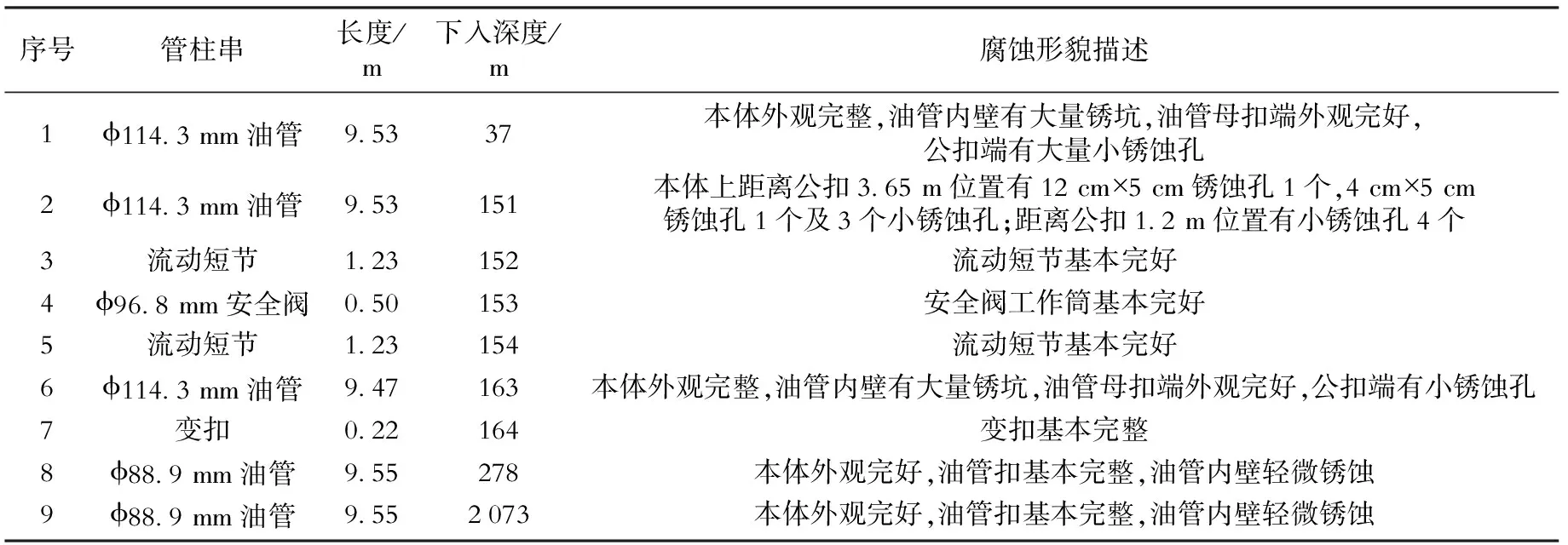

涠洲11-4油田某含CO2气井井底温度约105℃,井口压力16.8 MPa,日产气17.24万m3。该井一直作为气源井使用,因井下安全阀液控管线与采油树连接处发生天然气泄漏,安全风险较大,为此进行了压井作业,取出油管柱后发现局部腐蚀较为严重,腐蚀形貌如图1所示,具体腐蚀统计见表1。

图1 涠洲11-4油田某含CO2气井井下安全阀以上部位油管腐蚀形貌

表1 涠洲11-4油田某含CO2气井油管柱腐蚀统计

2 管柱物理化学性能分析

实验室测试了该含CO2气井腐蚀管柱各部位的化学成分,分析结果见表2,腐蚀管柱各部位的化学成分符合ISO 11960(2014版)标准[10],材料具备抗电化学腐蚀能力。同时开展了井筒环境下该含CO2气井油管柱腐蚀速度室内实验测试,CO2腐蚀分压为0.375 MPa,总压为15 MPa,实验介质为模拟地层水,实验温度60℃,实验结果如图2所示。从图2可以看出:试样在液相环境下的平均腐蚀速度比在气相环境下大,且腐蚀都比较严重;从电化学腐蚀角度考虑,第14、15根油管的腐蚀速度基本相同。

另外,对该含CO2气井腐蚀管柱还进行了拉伸试验,其结果见表3。从表3可以看出,该井腐蚀管柱力学性能符合ISO 11960(2014版)标准。

表2 涠洲11-4油田某含CO2气井腐蚀管柱各部位化学成分分析结果

图2 涠洲11-4油田某含CO2气井腐蚀管柱在气相、液相环境下的腐蚀速度对比

表3 涠洲11-4油田某含CO2气井腐蚀管柱拉伸试验结果

注:ISO 11960(2014版)标准值:屈服强度552~655 MPa;抗拉强度>655 MPa。

3 管柱流场诱导腐蚀分析

上述分析结果表明,该含CO2气井油管柱材料选择基本合理,符合相关标准要求,不是造成相同材质油管腐蚀形貌差异较大的主要原因。为此,借助现代流体力学方法模拟计算了该含CO2气井井下安全阀附近油管柱内的流场分布。

图3是该含CO2气井井下安全阀中过流截面示意图,最小过流截面内径为25.4 mm。采用国际上比较通用的计算流体力学软件进行分析,模拟结果如图4所示。从图4可以看出:该井井下安全阀过流截面流道主体的速度较大,且大小相等;井下安全阀过流截面管壁附近存在较薄的一层流体边界层,流体边界层内的流速较低;过流截面变形区附近流场发生突变,部分流体的流动方向与流道主体的流动方向相反,说明此处存在较明显的涡流现象;在起始段和管内中心部位,速度矢量几乎是平行的,说明流体在这一段是平稳的。分析认为,在截面突变的区域,流场突变现象较明显,甚至出现较严重的涡流现象,流体的速度大小和方向变化较大,从而加速了非溶解性气泡从液相中溢出,溢出的气泡聚集在一起形成大的气泡或者气泡群,进而引起空泡腐蚀,加剧了腐蚀;另外,该含CO2气井井下安全阀内径较小,导致上部8 m处流场扰动剧烈,使该位置处第15根油管腐蚀较为严重。

图3 涠洲11-4油田某含CO2气井井下安全阀中过流截面示意图

图4 涠洲11-4油田某含CO2气井井下安全阀以上部位天然气流场分布

从计算结果可以看出,天然气从井底油管向井口流动过程中,某些局部区域存在明显的流动通道直径发生改变、流动方向发生变化等情况,导致油管柱内天然气流场发生变化,加速了对油管柱内壁面的冲蚀。在油管柱内天然气流动通道发生变化的区域,天然气涡流现象严重,使得腐蚀性组分的传质速度和离子活性增加,腐蚀加剧。因此,在流动通道变化明显区域,受CO2分压、高温和腐蚀性组分的协同作用,将会出现严重的流场诱导腐蚀现象,并且随着时间的延续,受流速、流态所决定的流场诱导腐蚀形态会反过来进一步影响流速、流态本身,即存在流道结构与腐蚀之间的协同效应。所以,为了降低流动诱导腐蚀的程度,建议优化油管柱内天然气流动通道结构和井下安全阀附近流动短节的长度与直径,降低油管柱内天然气流动通道直径和流动方向、速度的突然变化,避免出现严重的涡流现象。

4 结论与建议

1) 涠洲11-4油田含CO2气井中相同油管在不同井深处的腐蚀速率差异较大,主要是由于含CO2气井天然气在油管通道变化明显区域内流动过程中其局部流场发生了变化,加速了对油管柱内壁面的冲蚀和腐蚀性介质的传质过程,从而导致了严重的流场诱导腐蚀。

2) 建议通过优化油管柱内天然气流动通道的内径以及井下安全阀附近流动短节长度和内径,降低天然气流动通道直径和流动方向、速度的突然变化,避免出现严重的涡流现象,进而降低流动诱导腐蚀的程度。

[1] 陈长风,侯建国,常炜,等.环境因素对CO2均匀腐蚀速率的影响及腐蚀速率预测模型的建立[J].中国海上油气,2004,16(5):337-341. Chen Changfeng,Hou Jianguo,Chang Wei,et al.The effect of environmental factors on CO2uniform corrosion rate and establishment of predictive model[J].China Offshore Oil and Gas,2004,16(5):337-341

[2] 闫伟,邓金根,邓福成,等.油套管力学-化学腐蚀规律分析[J].中国海上油气,2014,26(1):87-91. Yan Wei,Deng Jingen,Deng Fucheng,et al.Discussion of mechanical-chemical corrosion in OCTG anti-corrosion design[J].China Offshore Oil and Gas,2014,26(1):87-91

[3] 吴志良,钱卫明,钟辉高,等.CO2凝析气藏气井油套管腐蚀原因分析及常用钢材腐蚀性评价[J].中国海上油气,2006,18(3):195-197. Wu Zhiliang,Qian Weiming,Zhong Huigao,et al.Cause analysis of corrosion on oil tube and casing in gas well of CO2condensate reservoir and corrosiveness evaluation of common steel materials[J].China Offshore Oil and Gas,2006,18(3):195-197.

[4] 张智,李炎军,张超,等.高温含CO2气井的井筒完整性设计[J].天然气工业,2013,33(9):79-86. Zhang Zhi ,Li Yanjun,Zhang Chao,et al.Well integrity design of high temperature gas well containing CO2[J].Natural Gas Industry,2013,33(9):79-86

[5] 张智,周延军,付建红,等.含硫气井的井筒完整性设计方法[J].天然气工业,2010,30(3):67-69. Zhang Zhi,Zhou Yanjun,Fu Jianhong,et al.A method of well integrity design for sour gas wells[J].Natural Gas Industry,2010,30(3):67-69

[6] Norwegian Oil Industry Association and Federation of Norwegian Manufacturing Industries.D-010 well integrity in drilling and well operations[S].Strandveien:Norsok,2004

[7] 闫伟,邓金根,董星亮,等.普通油井管钢CO2和H2S共存环境中的腐蚀试验研究[J].中国海上油气,2011,23(3):205-209. Yan Wei,Deng Jingen,Dong Xingliang,et al.Experiment study on the corrosion of common casing and tubing steel in CO2/H2S environment[J].China Offshore Oil and Gas,2011,23(3):205-209

[8] The American Petroleum Institute.ISO/TR 10400 Petroleum and natural gas industries:equations and calculations for the properties of casing,tubing,drill pipe and line pipe uesd as casing or tubing[S].Washington DC:API,2007

[9] 董晓焕,赵国仙,冯耀荣,等.13Cr不锈钢的CO2腐蚀行为研究[J].石油矿场机械,2003,32(6):1-3. Dong Xiaohuan,Zhao Guoxian,Feng Yaorong,et al.Study of CO2corrosion behavior of 13Cr steel[J].Oil Field Equipment,2003,32(6):1-3

[10] The American Petroleum Institute.ISO 11960 Petroleum and natural gas industries:steel pipes for use as casing or tubing for wells[S].Washington DC:API,2014.

(编辑:孙丰成)

Analysis on tubing corrosion for gas wells with CO2in WZ 11-4 oilfield

Zhang Chao1Zhang Zhi2Zeng Chunmin1Huang Liang1Xu Fabin1Li Jing2

(1.ZhanjiangBranchofCNOOCLtd.,Zhanjiang,Guangdong524057,China;2.StateKeyLaboratoryofOilandGasReservoirGeologyandExploitation,SouthwestPetroleumUniversity,Chengdu,Sichuan610500,China)

Offshore drilling and completion demands high safety and reliability, in particular, the service environment of tubing in gas wells with CO2is harsh and the tubing is likely to be corroded. In consequence, designing only according to API/ISO and GB/SY standards cannot guarantee the integrity of the tubing in service. A research was conducted for a gas well with CO2in WZ 11-4 oilfield to analyze the physical and chemical properties of the material based on the analysis of tubing corrosion morphology. Then, on the foundation of modern computational fluid mechanics, the distribution of flow field within the tubing near the subsurface safety valve was computed. The result shows that in the area with significant variation of flow channel, severe flow-induced corrosion phenomenon will occur in the tubing due to the synergistic impact of CO2partial pressure, high temperature and corrosion components. And correlation exists between the channel structure and corrosion. The research can facilitate identifying the corrosion zone of downhole tubing and provide optimization for tubing structure design.

WZ 11-4 oilfield; gas well with CO2; tubing; flow-induced corrosion

张超,男,工程师,2007年毕业于西南石油大学,获硕士学位,主要从事海上钻井研究工作。地址:广东省湛江市坡头区22号信箱(邮编:524057)。E-mail:zhangchao1@cnooc.com.cn。

1673-1506(2015)04-0122-04

10.11935/j.issn.1673-1506.2015.04.018

TE 983

A

2014-05-29 改回日期:2014-11-10

*“十二五”国家科技重大专项“大型油气田及煤层气开发(编号:2011ZX05023-004)”、中国海洋石油总公司“十二五”科技重大专项“东方13-1气田高温高压钻完井关键技术研究(编号:CNOOC-KJ 125 ZDXM 12 LTD)”部分研究成果。