780MPa超高强钢冲压工艺设计

2015-06-21阮林凡刘春雨王法峰安徽江淮汽车股份有限公司

文/阮林凡,刘春雨,王法峰·安徽江淮汽车股份有限公司

780MPa超高强钢冲压工艺设计

文/阮林凡,刘春雨,王法峰·安徽江淮汽车股份有限公司

汽车用超高强钢板成为各大汽车厂实现汽车轻量化的一大选择,本文对780MPa超高强度钢左/右门槛内板前段的冲压工艺方案及数值模拟技术进行了详细的论述,并通过选择合理的成形方式和工艺方案及应用数值模拟技术优化回弹补偿,保证了零件的成形性及精度要求。

节能环保越来越成为了公众关注的话题,轻量化这一概念也广泛应用到普通汽车领域,轻量化的汽车在提高操控性的同时也有出色的节油表现。汽车的油耗主要取决于发动机的排量和汽车的总质量,在保持汽车整体品质、性能和造价不变甚至优化的前提下,降低汽车自身重量可以提高输出功率、降低油耗、减少废气排放量。

汽车轻量化的一个重要途径就是降低白车身钢板厚度,普通钢板降低厚度会导致车身的整体强度同时降低,乘员的安全无法得到保障。高强度钢板尤其是超高强度钢板的应用可完美实现降低车身重量的同时强度不降低甚至提高的目的。超高强度钢板给冲压工艺带来了很大的难度,尤其回弹、扭曲等质量缺陷难以控制。本文通过某车型780MPa超高强钢左/右门槛内板前段的工艺设计及数值模拟技术进行论述。

产品分析

该车型的左/右门槛内板前段产品形状为典型的U形梁类件,如图1所示。

该零件料厚1.6mm,材质为B400/780DP,材料参数如表1。

图1 零件图

表1 材料参数

该件呈U形,左右件完全对称,两端开口棱线处约束回弹的形状很少,且B400/780DP材料的抗拉强度达到了780MPa,属于超高强度钢板,成形时两侧壁回弹难以控制。该件位于车身发动机舱总成与侧围总成连接处,搭接件较多,对面差、止口、孔的精度要求较高。

成形方式的确定

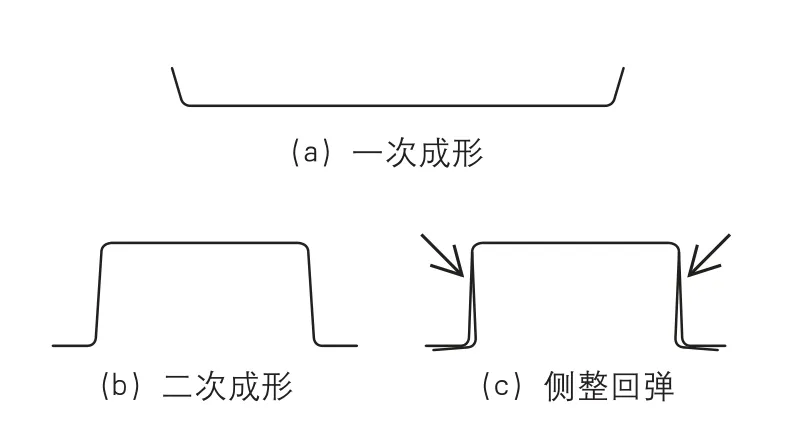

传统的成形方式

该件整体形状较为简单,采用落料后成形的成形方式。一般采取3次成形工艺(图2),落料后经两次成形加一次侧整回弹将产品成形到位后冲孔,共5序。

图2 传统的成形方式工序图

这种成形方式工序较多,需要5序才能完成,且回弹控制较困难,需要多轮调试才能将侧整的回弹补偿抓准。

优化后的成形方式

通过工艺改进将成形工序简化为2序(图3),落料后先将产品预成形成“W”形,然后侧整成形及侧整回弹将产品成形到位后冲孔,共4序。

图3 优化后的成形方式工序图

这种成形方式有以下优点:1)工序较少,4序即可完成;2)零件止口精度较易控制;3)棱线部位经过两次变形,产生两次加工硬化,棱线部位内部应力释放较多,侧壁回弹较好控制。

冲压工艺设计

根据以上优化后的成形方式,采取冲压工艺方案为:OP10落料→OP20成形→OP30侧整形成形→OP40冲孔侧冲孔。

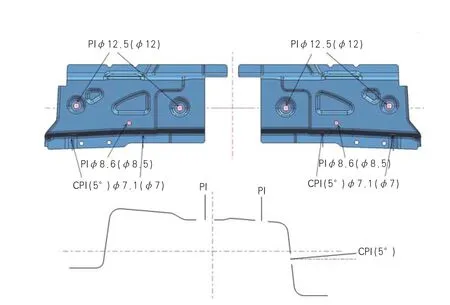

左右件为对称件,且零件长度仅为400mm,采用左右件合模方式,且OP20有两处上翻成形,采用合模方式还可以消除翻边侧向力。

OP10落料工序设计

⑴坯料展开。此件形状较为简单,使用AutoForm软件将产品做一次展开,即可得到产品的展开形状(图4),左右件为完全对称形状,可共用一副落料模。

图4 产品落料片形状

⑵排样。由于该件右上角部位伸出一个形状,单片落料材料利用率较低,因此采取一个毛坯落两片料的对排排样落料方式,将伸出形状的废料加以利用,搭边值取4mm(一般为2~2.5倍壁厚),此排样落料方式的材料利用率高达81.2%(图5)。

图5 落料排样图

图6 成形工序图及局部断面图

图7 侧整形工序图及局部断面图

图8 冲孔侧冲孔工序图及局部断面图

OP20成形工序设计

该工序先将产品成形为“W”形状(图6),“W”形相对于产品成30°夹角,该形状为向下成形FO(down),另该产品端头还有向上成形形状FO(up),所以该工序需设计成上下双浮动成形,下托料芯采用机床气顶杆提供压力源,上压料芯采用氮气弹簧提供压力源。

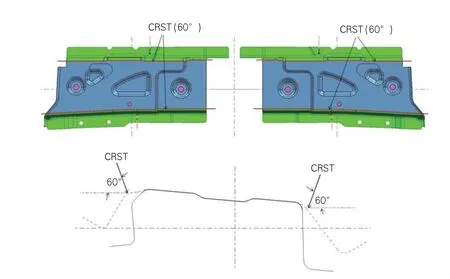

OP30侧整形工序设计

若采用正向整形工艺,回弹不好控制,现场回弹整改难度大,且产品侧壁角度较小,回弹补偿后易出现负角,正向整形无法完成负角的整形内容,而采用侧整形能完美解决这些问题。

由于该工序整形后产品会存在负角,导致整形后无法取件,故将这序冲压方向相对于上一序旋转5°,保证顺利取件。侧整形的角度应尽量与上一序成形后的侧壁垂直,这样可以保证侧整时刀块与料片同时接触,这里我们定为60°(图7)。

OP40冲孔侧冲孔工序设计

侧整形完成后,产品形状稳定,且零件对孔精度要求较高,所有冲孔在该工序完成。与冲压方向平行孔采用正冲,侧面孔采用侧冲(图8)。

CAE验证及回弹计算

OP20成形工序的CAE验证

由于材料抗拉强度达到了780MPa,内部应力较大,回弹较严重,但由于后序还有一序侧整形,该序回弹可暂不考虑,回弹在侧整形工序进行验证,该工序重点验证成形中的起皱及开裂。

采用AutoForm模拟软件分析,从计算结果看产品无开裂风险,局部有起皱趋势,在可接受范围内,该工序工艺造型设计可行(图9)。

图9 成形工序CAE结果图

图10 侧整形工序CAE结果图

图11 侧整形工序回弹分析CAE结果图

图12 回弹补偿及回弹补偿断面图

图13 零件实物图

OP30侧整形工序的CAE验证及回弹量的计算

该工序需验证两个方面,一方面验证成形性,有无开裂起皱风险;另一方面计算侧整形后产品的回弹量,为后续回弹补偿提供准确的数据。

从AutoForm模拟分析软件的计算结果(图10)看,产品无开裂风险,局部有起皱趋势,在可接受范围内,该工序工艺造型设计可行。

回弹的计算结果如图11所示。从结果看两侧壁及法兰回弹较大,最大约5mm,回弹从顶部棱线向外张。

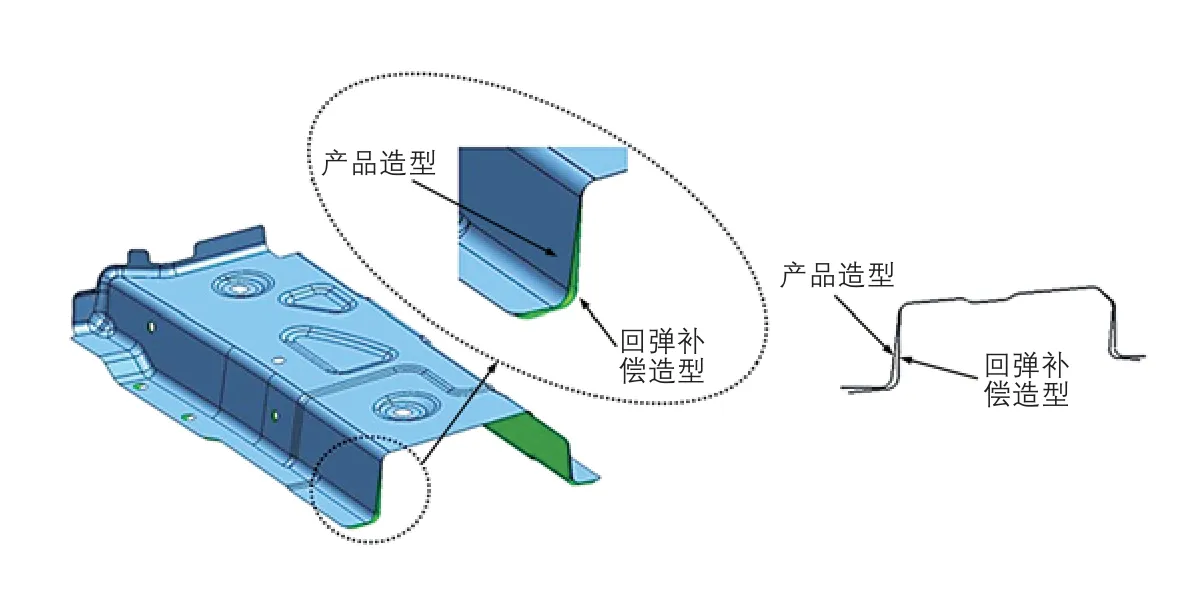

回弹补偿

根据以上计算的回弹值采用ThinkDesign软件制作回弹补偿造型,将回弹补偿造型应用到侧整形工序中,保证侧整形后能回弹到产品的状态。如图12所示。

实践验证

通过现场的加工、调试,零件成形性良好无开裂、起皱等缺陷,回弹量在公差范围之内,面差、止口、孔满足精度要求,装车状态良好,表明工艺方案可行,回弹补偿合理。图13所示是成形后的零件实物图。

结束语

通过合理的选择成形方式和准确的CAE模拟分析,可以降低零件产生质量缺陷的风险,减少工序数量,降低模具开发成本,保证该零件的成形性及精度要求,零件回弹通过回弹补偿的优化也得到了有效的控制。

阮林凡,工程师,主要从事汽车覆盖件的冲压成形工艺及模具开发工作,主要研究方向为汽车外覆盖件及高强度钢零件的冲压冲压成形工艺及模具设计,获1项实用新型专利。