往复挤压工艺的装置设计及数值模拟

2015-06-21董力源薛世博史硕晴合肥工业大学

文/董力源,薛世博,史硕晴·合肥工业大学

往复挤压工艺的装置设计及数值模拟

文/董力源,薛世博,史硕晴·合肥工业大学

往复挤压工艺是大塑性变形(SPD)技术的一种,该技术可使合金材料得到超细晶(UFG)组织。针对现有往复挤压装置均需在双向液压机上方可实现,且国内液压机多为单向液压机等问题,本文设计了一种用于在单向液压机上实现往复挤压工艺的装置,并结合有限元数值模拟验证了该装置的可行性。

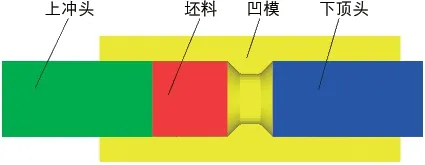

针对传统材料存在的缺点,从材料内部组织、结构和材料性能的关系入手,研究传统材料的改造和创新材料的开发应用已愈来愈重要。提高材料的性能大多集中在晶粒的细化,合金材料在获得超细组织后,其物理、力学性能往往得到显著提高。大塑性变形技术简称SPD,具有显著的细化晶粒作用,可以将材料的晶粒组织细化到亚微米甚至纳米级,被国际材料学界公认是制备块体纳米和超细晶材料的最有前途的方法。往复挤压技术简称CEC,是大塑性变形技术SPD其中的一种。往复挤压的模具由两个同轴的相同尺寸的模腔和一个紧缩区组成,每个型腔配备一个冲头。在挤压过程中,试样在冲头的作用下,到达紧缩区,此时试样将受到正挤压变形,挤压后的试样在另一个模腔的冲头作用下发生镦粗变形。然后,另一边冲头将试样按上述过程反向压回完成一个挤压循环。重复以上过程直至获得所要的应变为止,然后移去一侧冲头就可以将试样挤出成形。它具有以下特点:⑴应变量大,晶粒细化能力强;⑵挤压与压缩同时进行,可以使金属和合金获得任意大的应变而没有破裂的危险;⑶连续变形,无需改变试样的原始形状;⑷材料在变形过程中基本处于压应力状态,有利于消除材料初始组织的各种缺陷;⑸加工温度范围广。

现有技术中的往复挤压工艺,上下凸模各对应一个液压推力系统,一般需要在双向液压机上才能实现,对设备要求较高。除此,也有人提出过单向液压机上实现往复挤压工艺的装置,但是由于坯料接触下顶头时是“硬着陆”,即下凸模位置固定不动,不随着坯料向下移动,坯料接触下凸模后,下挤压筒内坯料的轴向长度不再发生变化,易导致坯料在挤压筒失稳发生宏观折叠,造成往复挤压工艺无法进行下去。

装置设计

图1为可在单向液压机上实现往复挤压工艺的装置示意图。本装置具有以下特点:

⑴相比已有技术中往复挤压工艺需要在双向液压机上才能实现,本装置直接利用单向液压机完成双向挤压工艺,大大降低了对设备的要求,由于我国普遍使用单向液压机,该装置极大地有利于往复挤压工艺的推广。

⑵在单向液压机上实现了往复挤压工艺的“软着陆”,即通过设置氮气弹簧提供背压力,并作为下顶头的承载面,使得坯料接触下顶头后,下顶头可以向下运行,因此下挤压筒内坯料的轴向长度仍在增加,避免坯料在挤压筒失稳发生宏观折叠,保障往复挤压工艺的正常进行,以往也有人提出过在单向液压机上实现往复挤压工艺的装置,但是由于坯料接触下顶头时是“硬着陆”,易导致坯料在挤压筒失稳发生宏观折叠,造成往复挤压工艺无法进行下去。

⑶挤压筒由两瓣半环形挤压筒拼合组成,并且缩颈是由两瓣模芯镶块嵌入内筒壁凹槽而来,目的是方便卸料,提高生产效率,以往实现往复挤压的装置卸料都比较困难,甚至取不出加工好的坯料。

⑷将上、下凸模分别分解为上冲头、上垫板与下垫板、下顶头,可以设置上冲头的直径比上垫块略小,下顶头的直径比下垫块略小,这样可以使得每次回程时,上冲头能够轻易拔出,下顶头能够轻易被氮气弹簧顶起,以往的装置往往上、下冲头会被飞边卡住,很难取出来,严重影响工作效率。

⑸缩颈直径可以变动,是为了满足不同挤压比的需求。变形区设计为模芯镶块,是为了方便替换易损区。模芯镶块的上、下端面设计为一定锥度,是为了模芯镶块嵌入方便,同时增加模芯镶块的抗剪断能力和半环形挤压筒内筒壁凹槽的抗压塌能力,有利于提高模具使用寿命,以往的装置通常缩颈跟挤压筒是一体的,而缩颈又是最容易损坏的,缩颈损坏意味着要更换新模具,造成很大的浪费。

⑹下顶头尺寸与凹模固定板圆形空腔相互配合,环形挤压筒其顶端圆柱体与凹模压板底面上的圆形凹槽相互配合,整个凹模又是跟凹模固定板相互配合,以及上、下凸模采用分体设计,这一系列结构设置可以轻易实现凸模与凹模的对中,操作简单,以往的装置上、下(或左、右)凸模往往无此结构,对中困难。

⑺环形挤压筒、凹模压板、预紧圈和模芯镶块组成的凹模作为一个整体,在工作时可以倒转。往复挤压成形第一道次时,将凹模正放,第一道次结束将凹模倒放进行第二道次,如此循环可进行后续道次。

数值模拟

有限元建模

图1 往复挤压装置示意图

为了验证本装置的可行性,进一步探讨往复挤压工艺的特点,采用Deform-3d有限元软件对往复挤压工艺过程进行有限元模拟。通过UG软件三维建模,然后导入Deform-3d软件,得到如图2所示的往复挤压工艺结构示意图。有限元模拟过程中所采用的工艺参数见表1,根据上、下型腔直径为φ30mm,缩颈直径为φ20mm,可得挤压比为2.25。模拟时的关键技术是给下顶头设置一个类似氮气弹簧所提供的逐渐上升的背压力。

图2 结构示意图

表1 工艺参数

图3所示为往复挤压工艺成形过程,由于对下顶头设置了一个类似氮气弹簧所提供的逐渐上升的背压力,整个成形过程中坯料平稳通过缩颈口,且均未失稳发生宏观折叠,真正实现了坯料的“软着陆”,因此,该装置设置氮气弹簧是合理的。

图3 往复挤压成形过程

图4为第二道次结束时,坯料对称面上等效应变分布图,由图4可知,经过两道次的往复挤压变形,坯料的大部分区域等效应变量已达到4。在大塑性变形工艺中,作用于材料上的应变超过4.0,材料可获得晶粒尺寸小于1μm的超细晶组织,因此,材料经过往复挤压变形可以较容易得到UFG组织。

图4 等效应变分布图

图5为第二道次结束时,坯料对称面上温度分布图,由图5可知,经过两道次的往复挤压变形,坯料温度由250℃升至260~290℃,并且温度分布较为均匀,缩颈变形区温度较高,已变形区温度较低。7075铝合金较优的成形温度一般在450℃以下,而往复挤压变形过程中温度均在此范围,不会出现过烧和组织粗大,并且由此可知,在加热设备允许的范围,成形温度在合理范围内可以进一步提高,以便降低载荷。

图5 温度分布图

图6为往复挤压过程中,上冲头与下顶头的载荷-时间曲线,由图6可知,上冲头与下顶头的载荷间存在近似的平行关系,两者之差约为70t,这70t的差值是由坯料与腔壁间的摩擦及缩颈区的剧烈变形引起的,其中剧烈变形力占主导。上冲头的最大载荷约为140t,针对本实验现有的200t液压机设备,该载荷在合理范围,并且可以进行更大挤压比的往复挤压成形。

图6 载荷-时间曲线

结束语

本文论述了一种用于在单向液压机上实现往复挤压工艺的装置,通过来回倒置凹模,可以对圆柱坯料进行多道次往复挤压变形;通过替换不同内径的模芯镶块,可以实现不同挤压比的往复挤压工艺;本装置进行往复挤压工艺具有操作方便,对液压机设备要求低,对模具易损处更换方便,节省模具材料等优点。

通过有限元数值模拟,验证了该装置的可行性,整个往复挤压过程中坯料平稳变形,未出现失稳发生宏观折叠,造成往复挤压工艺无法进行下去;在坯料第一次通过缩颈口后,上冲头与下顶头的载荷进入稳定的差值;通过两道次往复挤压变形后,坯料大部分区域应变量便可达到4以上。