一种高效低阻旋风分离器的数值模拟研究

2015-06-15张爱琴朱敬郭伟

张爱琴 朱敬 郭伟

DOI:10.16661/j.cnki.1672-3791.2015.36.147

摘 要:针对旋风分离器芯管内强旋湍流造成的动能损失,提出了将旋风分离器芯管下端改为渐扩锥形结构。比较了改进结构旋风分离器与基准结构旋风分离器的流场。结果表明:改进结构的旋风分离器能够有效地减少芯管内的能量损失。通过分析改进结构旋风分离器芯管内速度倾角的分布,提出可通过在芯管内加装导流叶片来减弱芯管内旋转动能耗散损失,并预测了芯管内部导流叶片安装参数,指导新型高效低阻旋风分离器的结构开发。

关键词:旋风分离器 渐扩锥形芯管 速度倾角

中图分类号:TQ051.8 文献标识码:A 文章编号:1672-3791(2015)12(c)-0147-02

旋风分离器迄今已有100多年应用历史,随着结构的不断改进,旋风分离器分离效率已经达到一定水平。但随着工业规模的不断扩大对旋风分离器性能提出了更高的要求。旋风分离器高效低阻结构开发仍有一定的发展空间。笔者采用数值模拟的方法研究旋风分离器芯管结构的优化,进行高效低阻旋风分离器的开发。

1 物理模型与网格划分

该文数值计算的基准旋风分离器A和改进结构后的旋风分离器B均为Φ300 mm的旋风分离器。采用直角坐标系,坐标系原点取在旋风分离器筒体顶端中心轴线上,z轴沿排气管向上为正。

利用GAMBIT软件进行建模和网格划分,生成六面体结构化网格,网格数约为40万。

2 计算结果

2.1 分离器压降分析

压降是旋风分离器的重要性能指标,它代表着分离器的能量消耗水平。计算了五种不同气速时的旋风分离器A和B的压降得出旋风分离器压降均随入口气速上升呈逐渐增大趋势;与旋风分离器A相比,旋风分离器B的压降明显减小。

2.2 芯管内速度分布

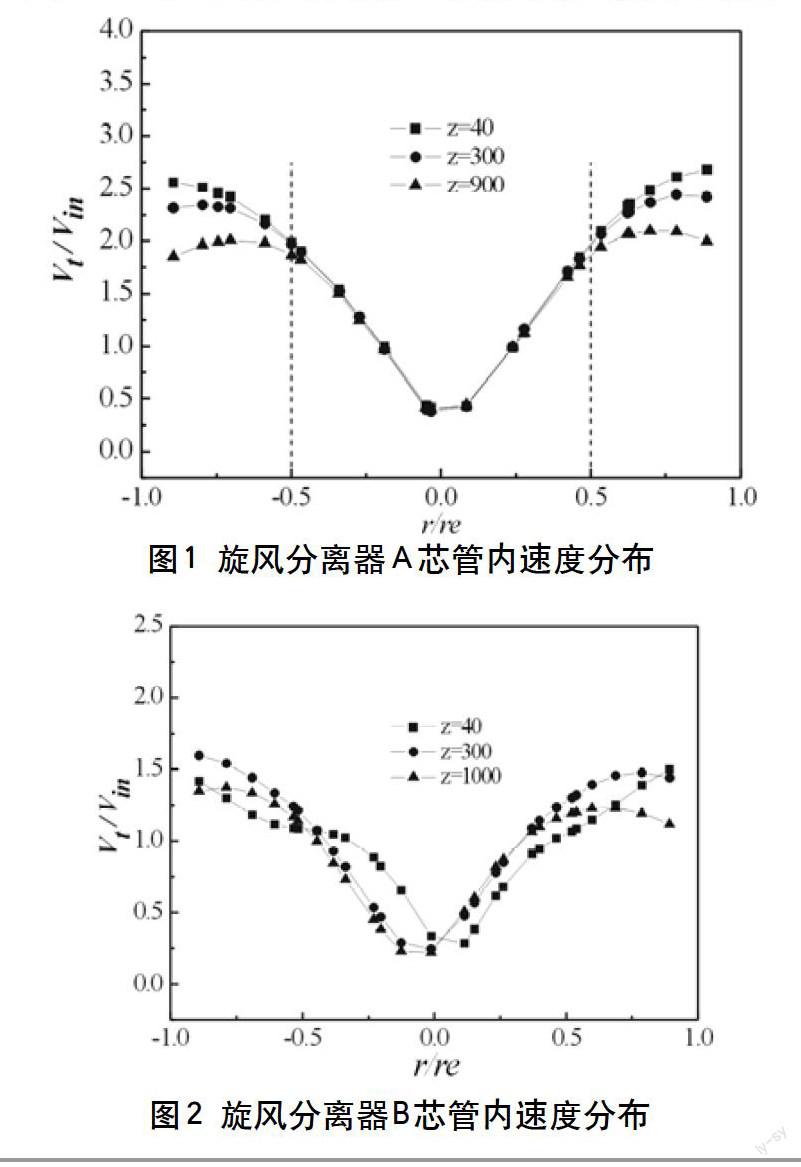

图1、图2为旋风分离器A和B芯管内切向速度和轴向速度分布。由图可知,相对A结构,B结构芯管内切向速度和轴向速度有所降低,但边壁处仍存在较高的切向速度,需要进一步通过加装导流叶片来减弱芯管内气流的旋转运动[3]。

如图3所示为旋风分离器B结构芯管内速度倾角分布,取芯管内6个不同的轴向位置来分析。定义芯管内速度倾角为速度与水平方向的夹角,记为α,由于径向速度值很小,速度倾角的正切值约为轴向速度与切向速度的比值,即,。若导流叶片入口角度β与芯管内速度倾角α相吻合,即,当叶片入口角与流线的切线方向相同时,气流能够自然过渡到叶片流道空间,由旋转上升气流逐渐过渡为垂直上行气流。因此,根据速度倾角值可以预测安装导流叶片的最佳入口角度。

从图中可以看出,在z=200 mm以上高度截面,速度倾角分布较对称,且速度倾角沿径向分布较均匀(除中心区域外),速度倾角约为30°。由此进行预测,叶片最佳入口角度可能为30°左右,最优安装高度在z=200mm以上。

3 结语

(1)比较了改进结构旋风分离器与基准旋风分离器芯管内部流场,结果表明,改进结构后的旋风分离器芯管内切向速度和轴向速度都有所降低,能够有效地降低分离器的压降。

(2)分析了改进结构后旋风分离器芯管内速度倾角分布,在z=200mm以上高度截面,速度倾角分布较对称,且沿径向分布较均匀,初步预测了芯管内安装导流叶片最佳入口角度可能为30°左右,最优安装高度在z=200 mm以上。

参考文献

[1] 谷吨,张振伟,康新亚.旋风分离器性能参数影响研究[J].科技信息,2010(24):136-138.

[2] 毛羽,庞磊,王晓伟,等.旋风分离器内三维紊流场的数值模拟[J].石油炼制与化工,2002,33(2):1-5.

[3] 高翠芝,孙国刚,董瑞倩. 排气管对旋风分离器轴向速度分布形态影响的数值模拟[J].化工学报,2010,61(9):2409-2416.