Sb对Mg—Al—Si合金组织的影响

2015-06-15马涛

马涛

DOI:10.16661/j.cnki.1672-3791.2015.36.142

摘 要:采用熔剂保护熔铸了不同成分的Mg-Al-Si合金及Mg-Al-Si-Sb合金,并对合金进行显微组织分析。结果表明:Mg-Al-Si合金组织为α-Mg相和β-Mg17Al12相及初晶Mg2Si相,且初晶Mg2Si相随着Si的增加而增加。Sb的添加有效细化了粗大块状Mg2Si相和a-Mg相,当Sb含量为1.5%时,初晶Mg2Si相完全细化成颗粒,当Sb含量大于1.5%时,初晶Mg2Si相出现粗大现象。

关键词:Mg-Al-Si合金 Mg2Si颗粒 Sb 显微组织

中图分类号:TG146.22 文献标识码:A 文章编号:1672-3791(2015)12(c)-0142-04

Effects of Sb on Microstructure of Mg-Al-Si alloy

Ma Tao

(Shaanxi Railway Institute, Department of electrical and Mechanical Engineering, Weinan Shaanxi, 714000, China)

Abstract: As-cast ingots of the different content of Mg-Al-Si and Mg-Al-Si-Sb alloys were prepared by flux protection in electric-resistance furnace, and the Microstructures of as-cast alloys were investigated. The results show that the microstructure of Mg-Al-Si alloys consists of α-Mg phase, β-Mg17Al12 phase and primary Mg2Si. The primary Mg2Si is increased with the increase of the Si. The bulky block Mg2Si phase and a-Mg phase are effectively refined with the Sb, The primary Mg2Si phase is fully refined when the content of Sb is 1.5%. But the primary Mg2Si phase appears rough phenomenonthe when the content of Sb more than 1.5%.

Key words:Mg-Ai-Si alloy; Mg2Si particles; Sb; Microstructure

镁的hcp型晶体结构导致镁及镁合金的室温塑性加工困难,拉伸时的伸长率一般小于10%[1]。因此,众多研究者采用不同方法或不同合金化[2-5]来提高镁及镁合金的综合性能。硅是廉价的合金元素之一,可以形成高熔点金属间化合物Mg2Si相,该相具有高熔点,高硬度,高弹性模量,低密度,低膨胀系数和高热稳定性,可以强化镁合金基体,改善高温抗拉性能和抗蠕变性能[6-7],已经在耐热镁合金方面得到了广泛的研究[8]。然而,这种合金不适合砂型铸造,因为在较慢冷速的砂型铸造中,Mg2Si相易发生粗化,形成粗大的汉字状Mg2Si相,大大地降低材料力学性能[9]。因此,许多研究者采用热挤压、快速凝固[10]、机械合金化等技术细化含Si镁合金。尽管上述方法在细化组织、提高性能方面取得了效果,但也存在不足,使加工过程复杂化,导致成本增加。

该文以AZ31合金为基础,采用熔剂保护熔铸Mg-Al-Si合金,通过Sb元素的变质作用,研究其对Mg-Al-Si合金显微组织的影响,对于降低成本、简化工艺等方面具有重要的意义。

1 实验方法

在井式电阻炉中,采用石墨坩埚进行合金熔配,熔配过程采用商用RJ-2熔剂保护。熔配工艺为:首先将工业AZ31铸锭熔化,当熔体温度达到750℃时,然后分别依次加入Mg-10%Si中间合金、工业纯铝和纯锌,并将熔体进行30min的保温处理,以保证Si的充分溶解和合金成分均匀,最后采用工业纯锑对熔体进行变质处理,继续保温5 min后分别浇注到金属型模具中,得到AZ31-xSi-ySb合金铸件。合金配置过程中采用石墨棒搅拌熔体,以利于合金成分均匀。该研究浇注温度为720℃,铸型为Φ14 mm×120 mm金属型。配置的AZ31-xSi-ySb合金的名义成分见表1。配料时考虑了合金元素的实收率,所以制备合金的成分与设计成分基本相符。在铸件中部取样,并依次经过打磨、粗、精抛光后,用5%的硝酸酒精侵蚀。在XJL-D2型立式金相显微镜下观察其显微组织。

2 实验结果与分析

2.1 金相组织

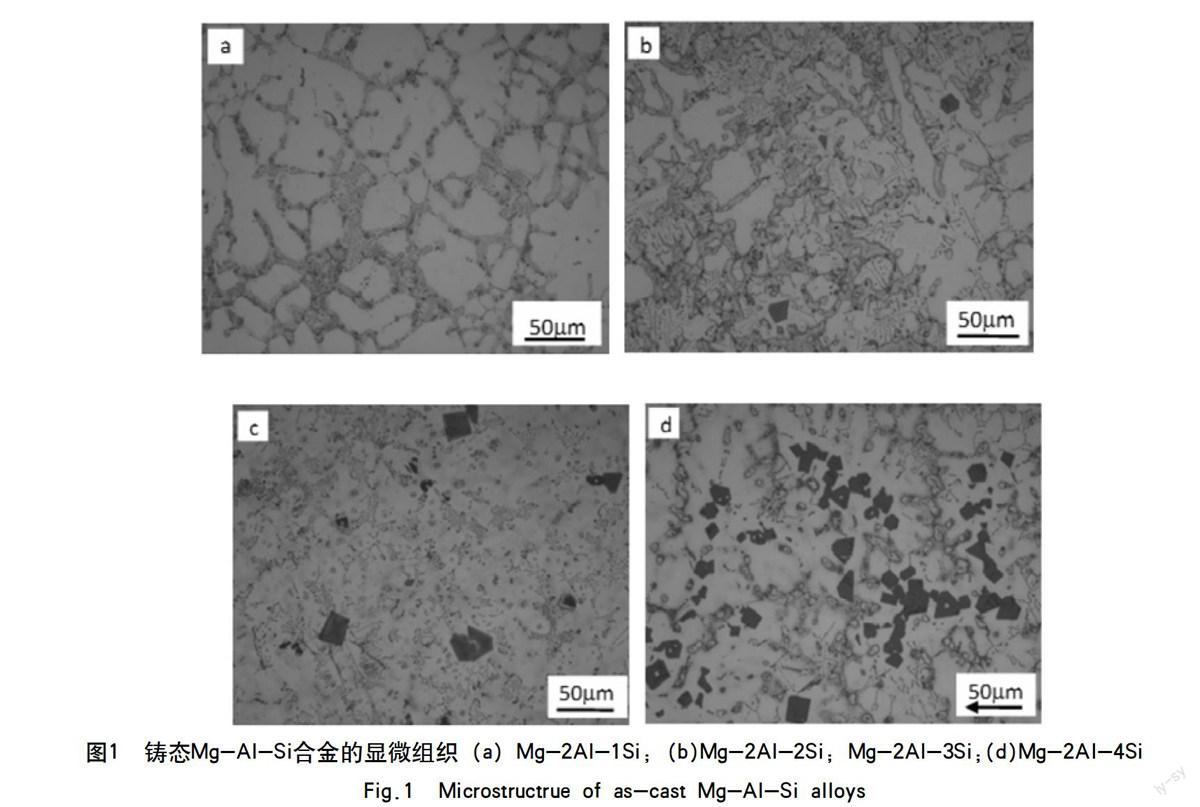

图1为铸态Mg-Al-Si合金的显微组织。由图可见,Mg-2Al-1Si合金的组织为α-Mg相和β-Mg17Al12相,组织中几乎没有初晶Mg2Si相,且基体组织晶粒比较粗大。而Mg-2Al-2Si、Mg-2Al-3Si及Mg-2Al-4Si合金的组织均为α-Mg相和β-Mg17Al12相及初晶Mg2Si相,初晶Mg2Si量随着合金中Si含量的增加而增加,并呈不规则多边形状且颗粒比较大。

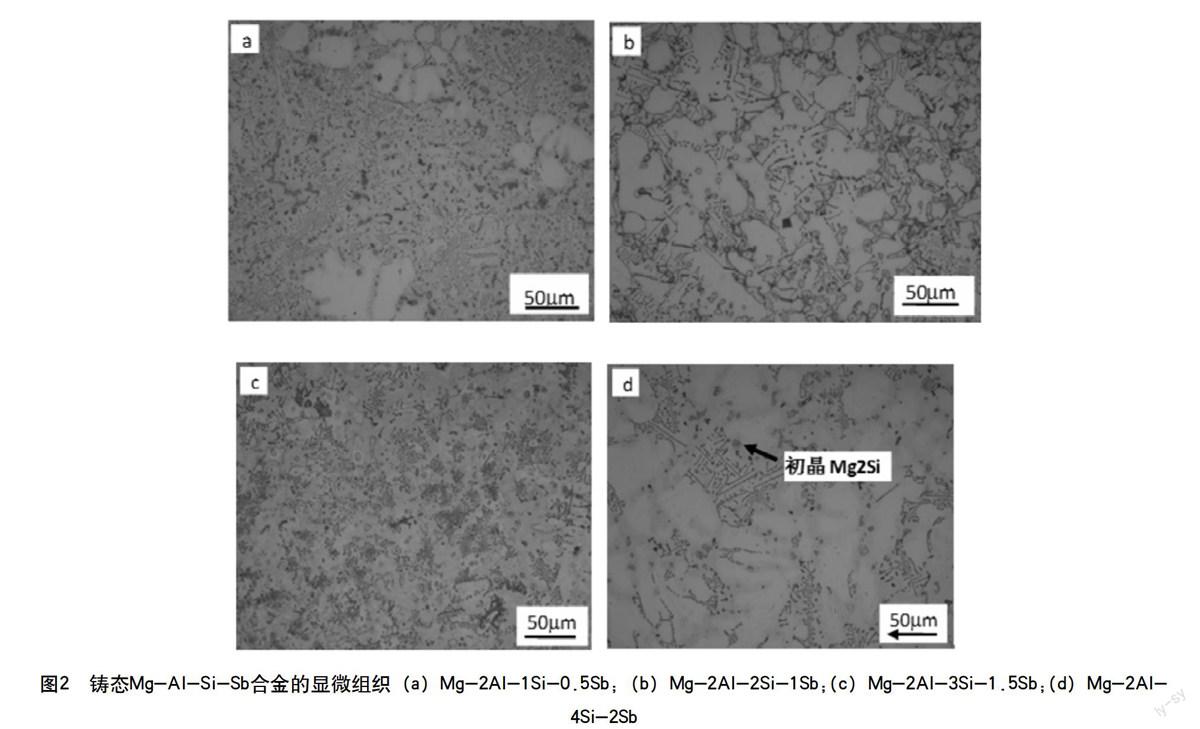

图2为铸态Mg-Al-Si-Sb合金的显微组织。由图可见,与Mg-Al-Si合金相比Mg-Al-Si-Sb合金组织中α-Mg相和β-Mg17Al12相都得到了一定程度的细化,晶粒尺寸明显减小,而初晶Mg2Si相随着Sb含量增加细化程度愈加明显,并且细化的Mg2Si颗粒向晶界偏聚,当Sb含量为1.5%时,合金中初晶Mg2Si相由不规则形状完全细化成细小颗粒状;当Sb含量大于1.5%时,Mg2Si颗粒又出现粗化现象,仍分布在晶界处。

2.2 分析与讨论

Mg-2Al-1Si合金组织中几乎没有初晶Mg2Si相,经分析讨论其原因可能是在自制Mg-Si中间合金时Si没能完全进溶入。制备Mg-Si中间合金的实验原理为:

SiO2+4Mg=Mg2Si+2MgO

将SiO2原料加入到熔融的镁液中,并用石墨棒持续搅拌使其充分反应从而制备出Mg-Si中间合金。在制备过程中,SiO2原料沉到坩埚底部没能与镁液充分接触并完全反应,而是作为底渣扒除去;反应得到的Mg2Si或附带在熔炼产生的漂浮在合金液面上熔渣中被扒除或沉到坩埚底部没能以熔体形式浇铸到模型中。

Mg-Al-Si合金中加入Sb后,铸态组织得到一定程度的改变。G.Y.Yuan等人[11]认为,Sb加入Mg合金中,能与Mg形成Mg3Sb2化合物。通过计算,他们发现当Mg3Sb2和Mg2Si的位相关系满足(0001)Mg3Sb2//(111)Mg2Si时,两者之间的晶格错配度δ=5.1%(﹤6%),因此,在Mg中加入Sb后,形成的Mg3Sb2可以作为Mg2Si的异质形核核心而细化Mg2Si。由于Mg3Sb2相熔点较高(Tm=1228℃),合金凝固时该相首先结晶析出,随着温度的降低,Mg3Sb2相颗粒有以下几种可能存在方式[12]:一部分可能成为a-Mg相非均质形核的核心,细化基体组织;第二部分可能成为Mg2Si相异质形核的核心,从而形成大量细小的Mg2Si相颗粒,Mg2Si相颗粒在凝固过程中富集于固-液界面前沿,机械地阻碍合金液中Al等原子的扩散,使α-Mg相长大受阻;还有一部分Mg3Sb2在凝固过程中也富集于固-液界面前沿,这也会机械地阻碍合金液中Al、Si 等原子的扩散,使α-Mg相及Mg2Si相长大受阻,从而阻碍其枝晶组织的进一步长大。

从能量角度来说,异质形核所需要的形核功小,形核的几率大,所以,在存在核心的情况下,合金优先发生异质形核。Mg-Al-Si合金中加入Sb后,形成的Mg3Sb2相与Mg2Si相存在界面共格对应,为Mg2Si相得异质形核提供了条件,所以Mg3Sb2相细化Mg2Si相是可能的。

由于以上因素的综合作用,使Mg2Si相和a-Mg基体组织得以细化。显然这有利于提高合金的力学性能[13]。但是,当Sb含量超过1.5%后,组织又逐渐发生粗化现象。根据扩散相变理论,沉淀颗粒的粗化速率和溶质原子的浓度相关,溶质浓度越高,颗粒粗化速率也越高[14]。因此加入过量的Sb后,形成的Mg3Sb2相会聚集长大[15],使异质形核质点数减少,从而影响形核率,使得合金组织变粗大,这对于Mg2Si相的影响尤为显著。

3 结语

(1)Mg-Al-Si合金组织为α-Mg相、β-Mg17Al12相及初晶Mg2Si相,随着Si含量的增加,初晶Mg2Si相也相应增加,形状不规则,较粗大。

(2)在Mg-Al-Si合金中加入适量的合金元素Sb能显著细化α-Mg基体组织,同时使粗大的初晶Mg2Si相转变为较细小的颗粒状并分布于晶界上。当Sb含量超过1.5%时,初晶Mg2Si相又出现粗大现象。

参考文献

[1] Stalmann A, Sebastian W, Friedrich H, el at. Properties and processing of magnesium wrought products for automotive application[J]. Advanced Engineering Materials,2001,3(12):969-974.

[2] Liu Tianmo, Liu Jianzhong, Lu Liwei, el at. Change Channel Angular Extrusion of Magnesium Alloy AZ31[J]. Materials Transactions,2009,50(4):765-770.

[3] 徐春杰, 郭学锋, 刘礼,等. 往复挤压快速凝固Mg92.5Zn6.4Y1.1镁合金及其微观结构[J].材料热处理学报,2007, 28(5):99-103.

[4] Xuefeng Guo, Sergei Remennik, Chunjie Xu, el at. Development of Mg-6Zn-1Y-0.6Ce-0.6Zr magnesium alloy and its microstructural evolution during processing[J]. Materials Science and Engineering A, 2008, 473(1-2):266-273.

[5] T Honma, T Ohkubo, S Kamado, and K Hono. Effect of Zn additions on the age hardening of Mg-2.0Gd-1.2Y-0.2Zr alloys[J]. Acta Mater, 2007(55):4137-4150.

[6] 臧树俊,周琦,马勤,等.金属间化合物Mg2Si研究进展[J].铸造技术,2006,27(8):866-869.

[7] Jung JY (Jung,Jae-Yong),Kim IH (Kim,Il-Ho).Synthesis and Thermoelectric Properties of n-Type Mg2Si[J].ELECTRONIC MATERIALS LETTERS,2010,4(6):187-191.

[8] 宋佩维,郭学锋,井晓天,等.Mg-4Al-2Si合金固溶处理过程中Mg2Si相颗粒的球化[J].材料工程,2007(3):34-37.

[9] LU Y.Z,WANG Q.D,ZENG X.Q,et al.Behavior of Mg-6Al-xSi alloys during solution heat treatment at 420℃[J].Materials Science and Engineering,2001(A301):255-258.

[10] MABUCHIM,HIGASHJ K.Strengthening mechanisms of Mg-Si alloys[J].Acta Mater,1996,44(11):4611-4618.

[11] YUAN G.Y,LIU Z,WANG Q.D,et al.Microstructure refinement of Mg-Al-Zn-Si alloy[J].Materials Letters,2002(56):53-58.

[12] 袁广银,刘满平,王渠东,等.Mg-Al-Zn-Si合金的显微组织细化[J].金属学报,2002,38(10):1105-1108.

[13] YI Z.L,QU D.W,XIAO Q.Z,et al.Effects of rare earths on the microstructure properties and fracture behavior of Mg-Al alloys[J].Materials Science and Engineering,2000(A278):66-76.

[14] 孙扬善,翁坤忠,袁广银.Sn 对镁合金显微组织和力学性能的影响[J].中国有色金属学报,1999,9(1):56-60.

[15] 袁广银,孙扬善,王震. Sb 低合金化对 Mg-9Al 基合金显微组织和力学性能的影响[J].中国有色金属学报,1999,9(4):779-784.