变压吸附在氯乙烯精馏尾气回收中的应用

2015-06-15吕佳飞

吕佳飞,熊 磊

(陕西北元化工集团有限公司,陕西 榆林719319)

目前,中国电石法PVC 树脂的生产企业中,氯乙烯精馏工艺普遍采用低、高沸塔精馏的分离方法。在低沸塔系统中,将不凝性气体(如H2、C2H2、N2等)从尾气冷凝器顶部排出,一是为了保证氯乙烯的质量,二是防止整个系统中不凝性气体的积累。

1 变压吸附工艺流程

变压吸附(Pressure Swing Adsorption.简称PSA),工艺主要为五塔工艺,当某台吸附器上的程控阀发生故障导致程控阀不能正常开关时可以切换成四塔工艺。

PSA-100#工艺流程:氯乙烯精馏尾气首先经原料气加热器加热至20~40 ℃,经流量计计量后,进入由5 台吸附塔组成的变压吸附系统。由入口端通入原料气,氯乙烯、乙炔等吸附能力较强的组份被吸附剂吸附,在出口端输出净化后的气体(N2、H2等)。一部分作为半净化气输出去200#;另一部分返回塔内用作冲洗气。被吸附的氯乙烯和乙炔等气体在逆放和抽空阶段解吸出来,作为解吸气输出至转化工段,同时吸附剂获得再生。

PSA-200#工艺流程:来自100#的半净化气进入200#变压吸附装置,N2以及可能带有微量的乙炔、氯乙烯被吸附下来,逆放阶段解吸出来作为净化气排入大气,同时吸附剂获得再生;在吸附塔出口得到纯度合格的产品氢气,送至氯化氢工段。

2 运行数据与分析

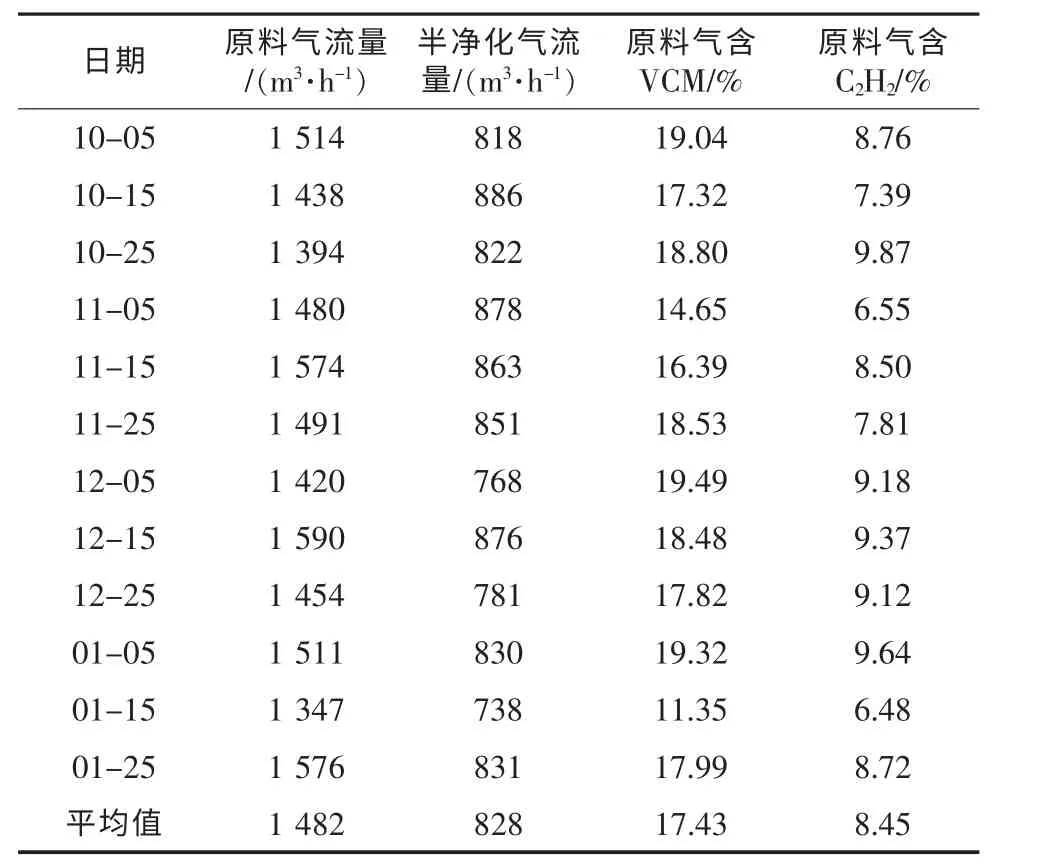

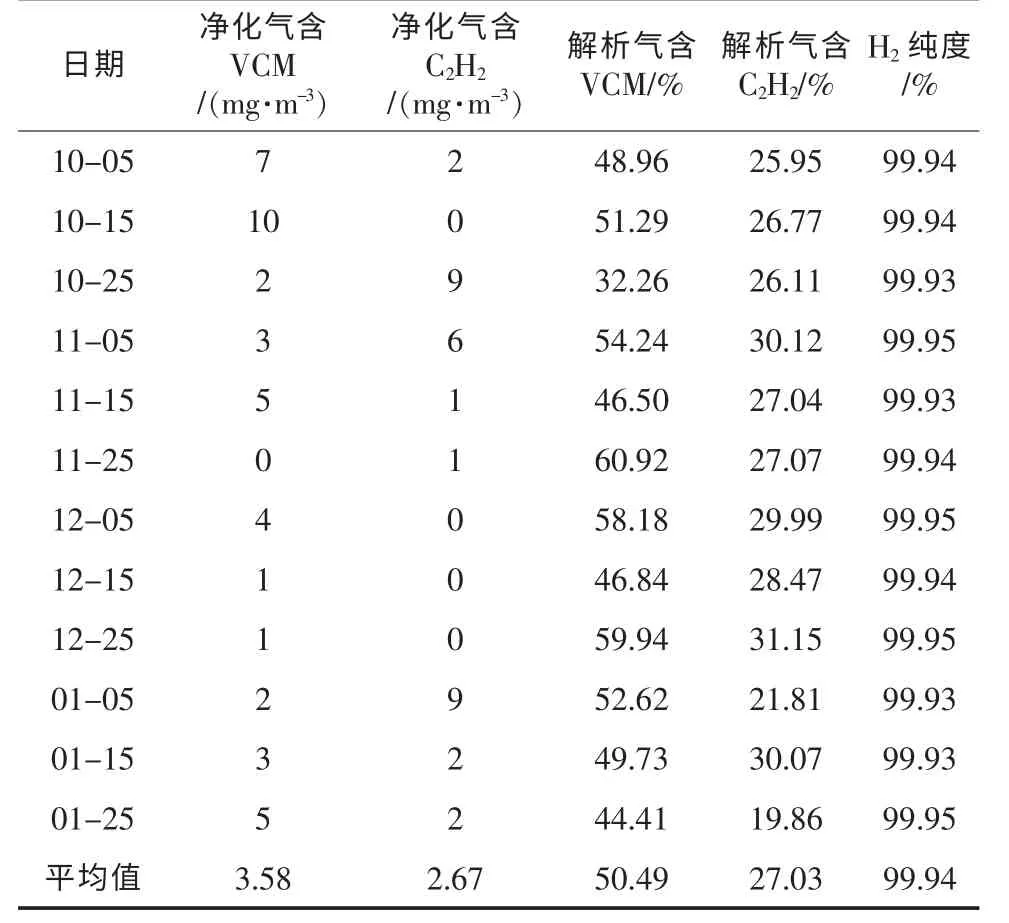

2013 年10 月至2014 年1 月A 线变压 吸附装置流量和原料气数据见表1,净化气、解析气和氢气数据见表2。

由表1 和表2 数据可知,原料气含VCM 为17.43%,C2H2为8.45%;净化气含VCM 为3.58 mg/m3,C2H2为2.67 mg/m3,远低于国家排放标准VCM≤36 mg/m3和C2H2≤120 mg/m3;解析气纯度为77.52%;回收H2纯度为99.94%。经变压吸附装置回收精馏尾气的解析气纯度和H2纯度高。

3 效益核算

该公司共有4 条生产线, 每套变压吸附装置PSA-100#原料气设计流量1 750 Nm3/h,由表1 和表2 数据得知,氯乙烯与乙炔含量分别约为17%和8%。采用连续操作方式,年操作时间按7 200 h 计算,采用变压吸附法回收氯乙烯精馏尾气中的氯乙烯和乙炔,每年可回收氯乙烯和乙炔计算如下:

表1 A线变压吸附流量和原料气数据

表2 A线变压吸附净化气、解析气和氢气数据

全年回收氯乙烯的数量:(1 750×0.17)÷22.4×62.5×7 200×4=23 906(t/a)

PVC 产率为0.98,PVC 按5 200 元/t,全年回收氯乙烯的价值:

23 906×0.98×0.52=12 182.50(万元/a)

全年回收乙炔的数量:1 750×0.08×7 200×4=4 032 000 Nm3/a。

1 t 电石发气量按300 m3乙炔计算,可节约电石4 032 000÷300=13 440(t/a),电石按2 500 元/t 计算,节约成本13 440×0.25=3 360.0(万元/a)。

PSA-200#经回收氯乙烯和乙炔后的半净化气流量约为800 m3/h,其中氢气约占70%,氢气回收率为85%,每年可回收氢气计算如下:

全年回收氢气的数量:800×0.70×0.85÷22.4×2×7 200×4=1 224(t/a);

回收氢气送入氯化氢合成工段可合成氯化氢:1 224×2×36.5÷2=44 676(t/a);

氯化氢成本按450 元/t 计算,可创经济效益:44 676×450=2 010.42(万元/a)。

社会效益:该项目投用后每年减少向大气排放氯乙烯气体23 906 t/a,乙炔气体4 032 000 Nm3/a,氢气1 224 t/a。

从以上数据可以看出,采用变压吸附回收氯乙烯精馏尾气中的氯乙烯,可回收氯乙烯23 906 t/a,回收氯乙烯单体的价值为12 651.1 万元/a;回收的乙炔可节约电石13 440 t/a,价值3 360.0 万元/a;回收氢气1 224 t/a,回收氢气的价值2 010.42 万元/a。若本公司年产100 万t PVC 达产达标,4 套变压吸附装置全年可创经济效益:1 2651.1+3 360.0+2 010.42=18 021.52(万元/a)。

4 结论

变压吸附法回收氯乙烯精馏尾气, 净化气含VCM 为3.58 mg/m3,含C2H2为2.67 mg/m3,远低于国家排放标准;回收的氯乙烯和乙炔纯度以及氢气纯度高;4 套变压吸附装置全年可为公司创经济效益18 021.52 万元。每年减少向大气排放氯乙烯气体23 906 t/a,乙炔气体403.20 万Nm3/a,氢气1 224 t/a。变压吸附法回收氯乙烯精馏尾气具有回收氯乙烯、乙炔和氢气彻底、自动化程度高、操作简便、降低生产成本等优点,但在实际生产中也暴露出一些问题。

(1)塔内温度容易过高,存在着火爆炸的安全隐患。建议在吸附塔内设置测温原件,便于直接观察吸附层移动情况,防止塔内温度过高,保证安全生产;

(2)在精馏尾气流量波动大时,直接影响变压吸附装置不能稳定运行,导致尾排压力和精馏系统压力波动,形成恶性循环。建议精馏尾气进变压吸附装置前安装缓冲装置,避免此类事故发生;

(3)变压吸附抽真空系统设计为:-0.05 MPa~-0.08 MPa。装置正常运行时,系统真空为-0.06 MPa,当原料气流量增大时,系统真空度无法满足生产工艺需求,造成系统压力波动。建议更换满足工艺抽气量的真空泵,或查找工艺原因;

(4)尾气放空容易着火。建议安装连锁报警装置,一旦着火可自动充氮气灭火并报警。