基于键合图的综合传动装置换挡过程液压系统动态特性

2015-06-15刘相波晁智强宁初明

刘相波, 晁智强, 宁初明

(装甲兵工程学院机械工程系,北京 100072)

基于键合图的综合传动装置换挡过程液压系统动态特性

刘相波, 晁智强, 宁初明

(装甲兵工程学院机械工程系,北京 100072)

利用基于功率流传递的键合图,建立了综合传动装置换挡过程的液压系统动态仿真模型,通过原位空转和实车跑车2种车辆运行状态下综合传动装置换挡过程中液压系统动态性能实验,分析了不同结构参数下液压系统的压力缓冲特性。结果表明:适当调整不同结构参数,可合理控制换挡过程液压系统的作用时间和压力,为综合传动装置的液压系统结构优化设计提供了依据。

键合图;动态特性;液压系统

随着液压系统在综合传动装置及新型装备中的广泛应用,其制动、转向、换挡等操控功能越来越先进,并涉及到机、电、液等多系统的复杂结构问题,这种复杂性体现为液压系统所具有的非线性、不连续和多耦合等物理属性。因此,采用传统的传递函数分析法对其换挡过程的动态特性进行分析存在一定的局限性和复杂性[1]。利用基于功率流传递的键合图建模法来完成对换挡过程的动态建模,并将其直接转换成换挡过程的液压系统方块图,省去对状态方程的推导[2-3],可高效、便捷地对液压系统的动态特性进行仿真分析。

1 基于键合图的液压系统建模

综合传动装置液压系统主要由换挡缓冲阀、换向阀等元部件构成。本文选用车辆从2挡升到3挡这一过程进行研究分析,在离合器结合过程中,通过手动操纵阀进行油路切换,使换向阀变向,改变油液流向。油液自油箱经管道进入缓冲阀,在液压缓冲阀的缓冲阀芯、缓冲弹簧和调压阀芯的协调配合作用下,经换向阀对离合器进行供油控制,实现挡位的变换。

由于系统各元部件对系统动态性能的影响各异,同时考虑到模型仿真的复杂程度等因素,对液压系统进行如下假设[4-5]:

1) 不考虑缓冲阀等元部件的内部泄漏对系统的影响;

2) 将油液密度和黏度等视为理想状态,即不随外界因素产生变动;

3) 不考虑换向阀容性和惯性效应;

4) 系统的液阻、液容与液感等分布参量均用等效的集中参变量替代。

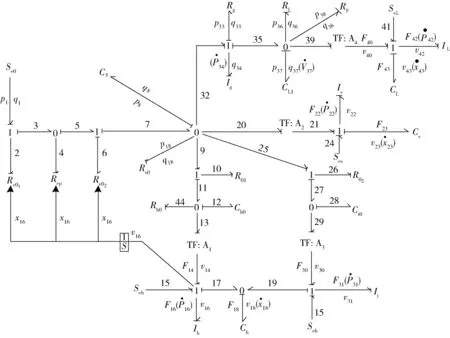

换挡过程中,综合传动装置液压系统的功率流将重新传输和转化,油液流经管道时的液容、液感和液阻变化较大;油液进入缓冲阀后,因缓冲弹簧控制的缓冲阀芯和调压阀芯对进入离合器油液流速的制作用,油液的液容和液阻以及相应机械结构的动态质量都有较为明显的变动,且节流孔O2阻力作用明显,其液阻变化较大,油液进入离合器容腔时,因其具有较大的动量,对液容和液感影响较大。结合键合图的绘制原理,绘制出换挡过程的液压系统键合图模型,如图1所示,键合图变量与机械、液压系统变量的对应关系如表1所示。

图1 换挡过程的液压系统键合图模型

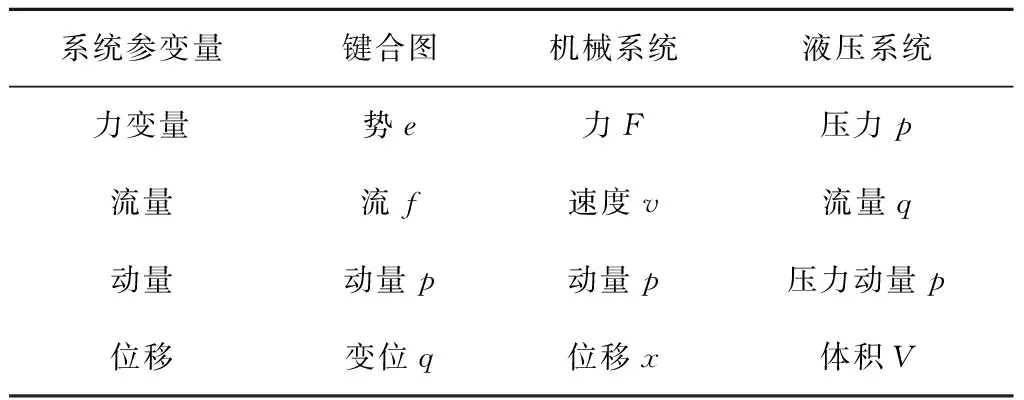

表1 键合图变量与机械、液压系统变量的对应关系

系统参变量键合图机械系统液压系统力变量势e力F压力p流量流f速度v流量q动量动量p动量p压力动量p位移变位q位移x体积V

图1中:Seo为缓冲阀进油口压力;Seh为缓冲阀预压紧力;Ses为释控阀预压紧力;SeL为离合器预压紧力;Re01为缓冲阀入口液阻;Rep为缓冲阀回油口液阻;Re02缓冲阀为出口液阻;Rs0为释控阀液阻;R01为阻尼孔O1液阻;Rh0为缓冲阀左端控制端口液阻;Rg为管道液阻;RL为离合器泄压孔液阻;RF为换挡阀阀口液阻;R02为阻尼孔O2液阻;Cg为缓冲阀出口至换挡离合器之间油管道容腔的液容;Ch0为缓冲阀左端容腔的液容;Ch为缓冲弹簧柔度;Ct0为释控阀右端容腔的液容;CL1为离合器容腔的液容;CL为离合器弹簧柔度;Cs为释控阀弹簧柔度;Ih为缓冲阀阀芯等效质量;It为调压阀阀芯等效质量;Is为释控阀阀芯等效质量;Ig为缓冲阀出口至换挡离合器之间油管道中油液动态质量;IL为离合器摩擦片等效质量。

2 液压系统动态仿真分析

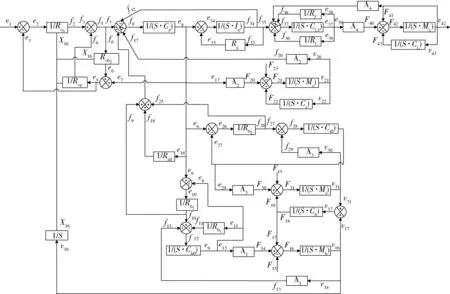

利用键合图和方块图之间的一一对应关系[6-7],将已知因果关系的液压系统键合图直接转换成方块图,图2为换挡过程的液压系统方块图。液压系统的各主要状态变量与键合图的对应关系依次表示如下:

图2 换挡过程的液压系统方块图

1) 缓冲阀出口至换挡离合器之间油管道容腔的液容Cg为

(1)

2) 缓冲阀出口至换挡离合器之间油管道中油液的液感Ig为

(2)

3) 阻尼孔O2的液阻Ro2为

(3)

4) 离合器容腔的液容CL1为

(4)

5) 弹簧柔度Ch为

(5)

式中:Vg为管道容积(m3);dg为管道直径(m);Lg为管道长度(m);K为缓冲弹簧弹性模量(N/m);ρ为油液密度(kg/m3);Ag为管道横截面积(m2); Δp为节流孔两端压差(MPa);do2为节流孔O2直径(m);Cd=0.65,为流量系数;VL0为离合器初始容积(m3);AL为活塞面积(m2);x5为活塞行程(m)。

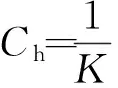

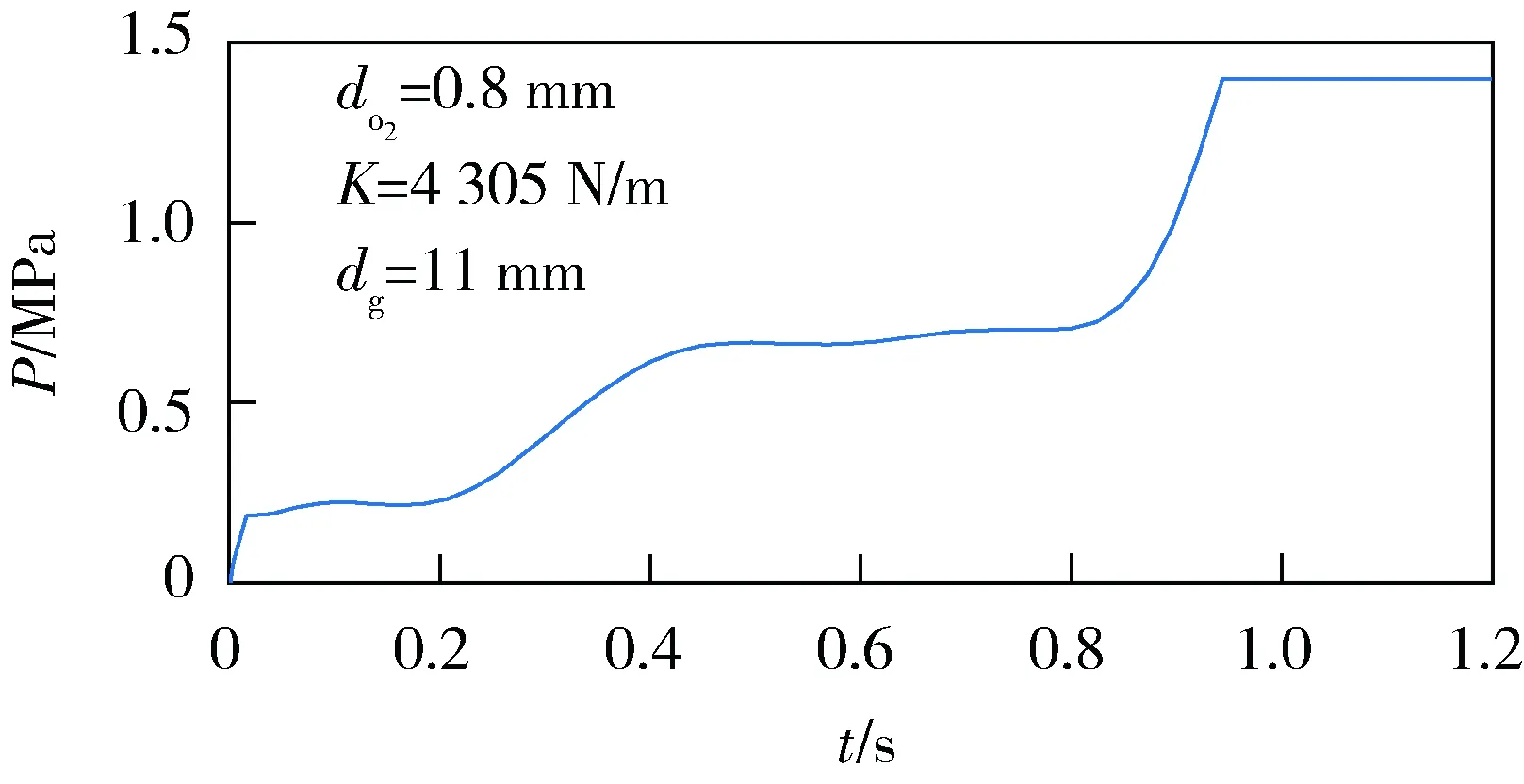

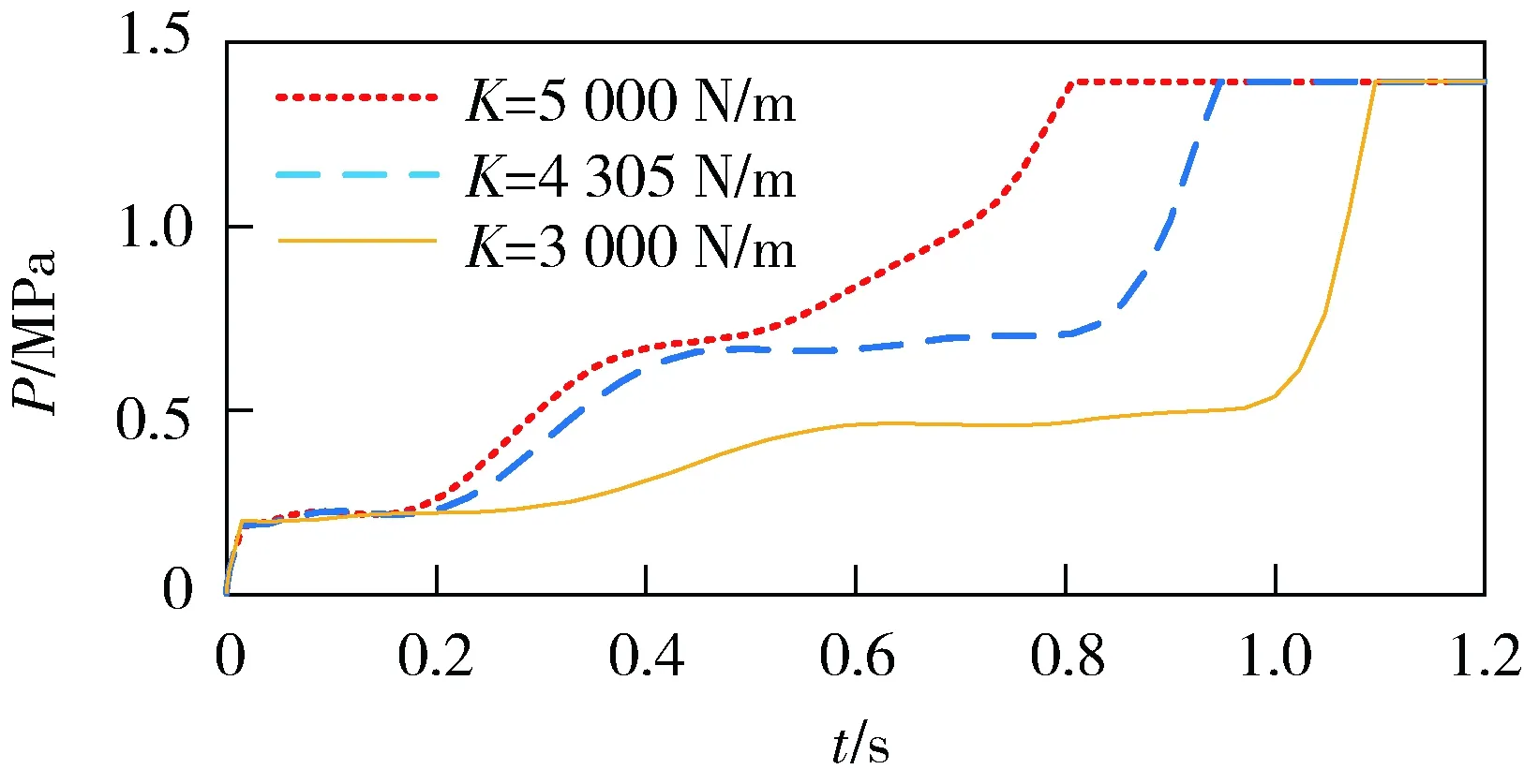

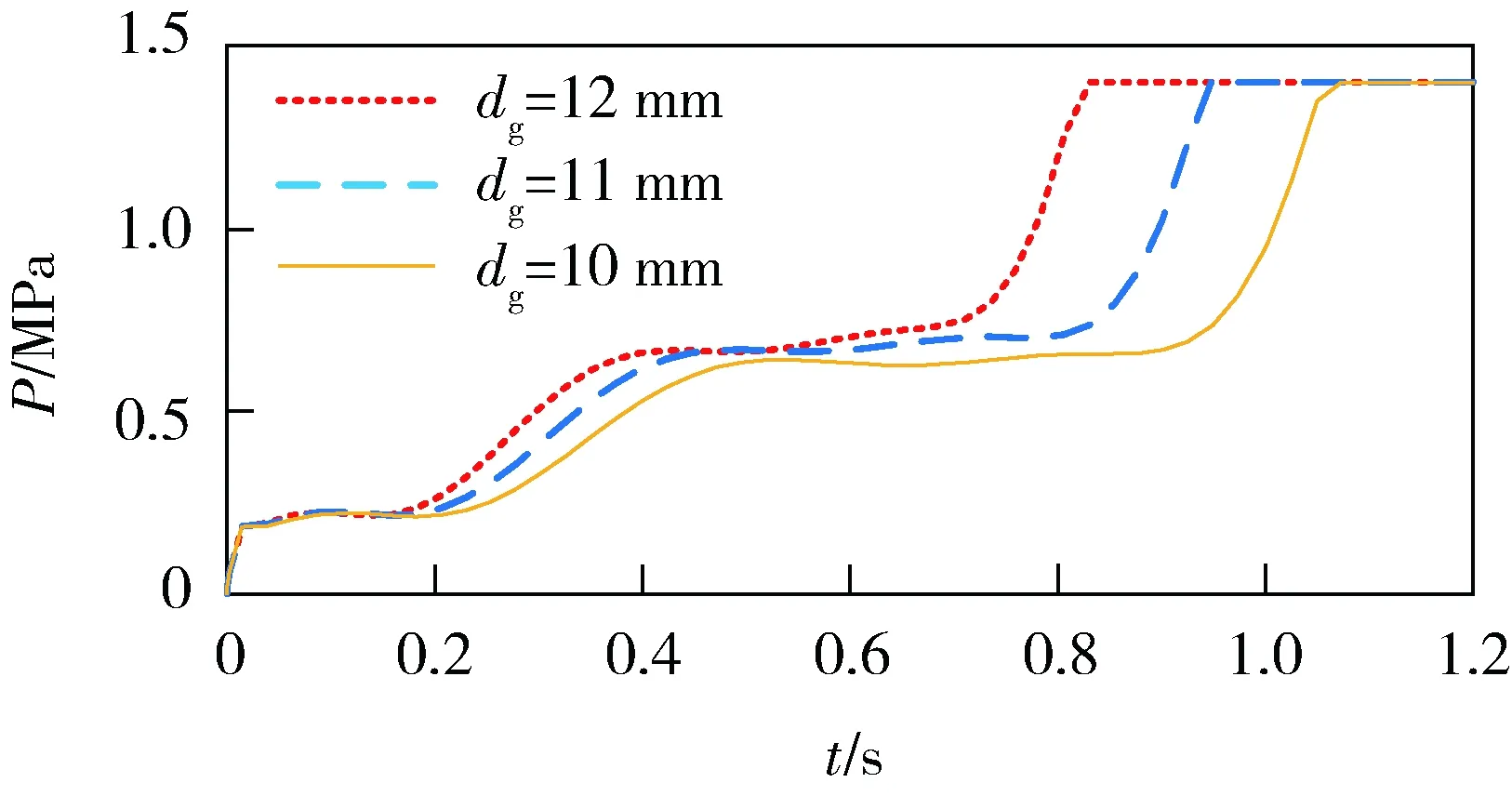

利用换挡过程的液压系统动态过程的方块图,直接在Simulink环境下构建相应的系统仿真模型,将液压系统各相关单元结构参数加载到液压系统的Simulink仿真模型中,采用四阶龙格-库塔法[8-9]对系统进行仿真,并通过改变系统不同结构参数来分析液压系统的压力缓冲特性。图3为液压系统原始换挡过程离合器容腔压力曲线,图4-6分别为离合器容腔压力随缓冲弹簧弹性模量、节流孔O2直径和管道直径变化曲线。

图3 液压系统原始换挡过程离合器容腔压力曲线

图4 离合器容腔压力随缓冲弹簧弹性模量的变化曲线

图5 离合器容腔压力随节流孔O2直径的变化曲线

图6 离合器容腔压力随液压管道直径的变化曲线

从图4-6可以看出:液压系统的节流孔O2和管道直径对液压系统换挡过程的缓冲时间影响较大;随着弹性模量和节流孔的变大,缓冲时间显著缩短。因此,在换挡其他条件可接受的范围内,为缩短缓冲时间,应尽可能使用较大的节流孔和管道。

图4的仿真结果表明:缓冲弹簧弹性模量的变化对液压系统换挡过程中缓冲终点压力影响比较明显,随着弹性模量的增加,其缓冲终止压力也在相应的提高。因此,可适当选择较大刚度的缓冲弹簧,以提高换挡压力。

3 液压系统动态实验分析

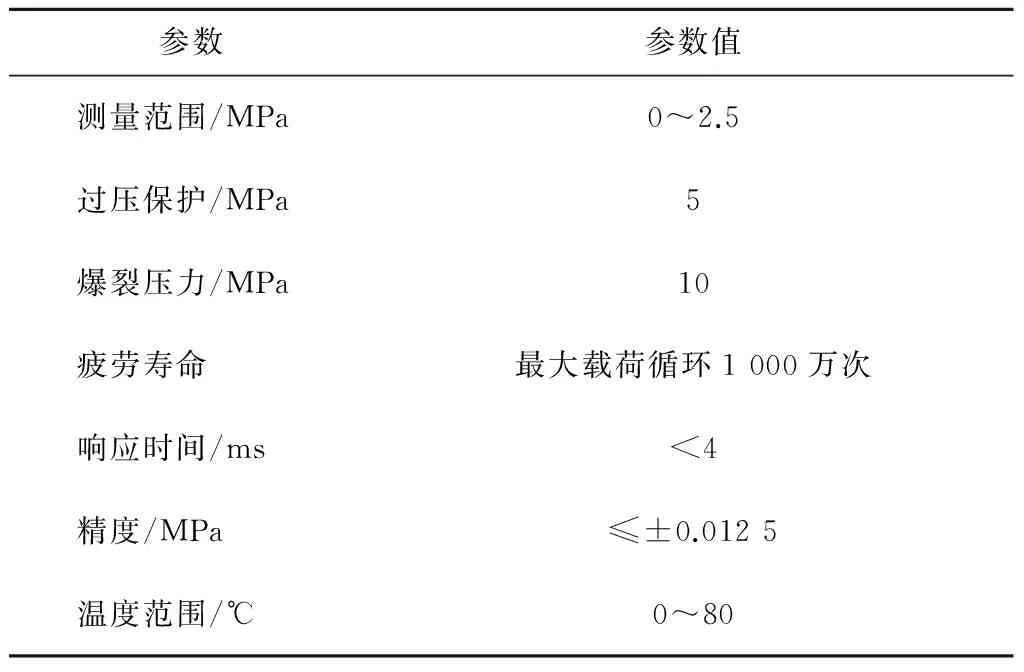

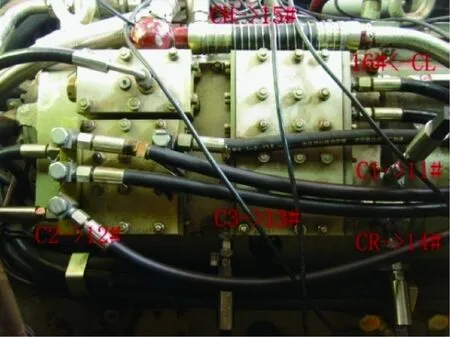

本实验系统通过将PT630压力传感器直接安装在综合传动装置的预留测试口,利用多通道的便携式检测仪对系统压力进行全方位测量,传感器具体参数如表2所示,传感器测点总体布局如图7所示。

表2 PT630压力传感器参数

图7 传感器测点总体布局

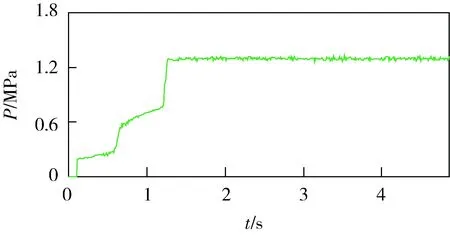

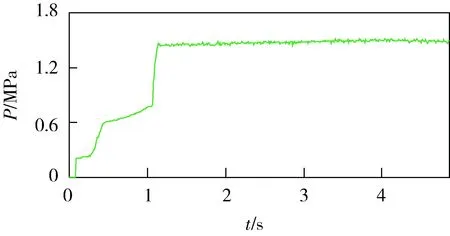

测试时,将采集终端采样频率设置为1 000 Hz,保持发动机转速在1 000~1 500 r/min之间,在原位空转和实车跑车2种车辆运行状态下,分别进行综合传动装置换挡过程中液压系统动态性能实验,其实验压力变化曲线分别如图8、9所示。对比图3、8、9可知:实验曲线压力上升过程有一定的波动,且波动范围较小,而仿真曲线则相对平稳。其主要是由在测试过程中因环境干扰等引起的误差及仿真模型中忽略某些次要因素造成的,二者基本能保持一致,吻合度较高,说明系统仿真模型是正确和有效的。

图8 原位空转实验压力变化曲线

图9 实车跑车实验压力变化曲线

4 结论

1) 利用键合图建立综合传动装置换挡过程液压系统模型,可直接建立系统仿真模型,极大地方便了对系统动态性能的仿真研究。

2) 节流孔O2直径、液压管道直径和缓冲弹簧弹性模量对液压系统换挡过程的压力缓冲特性影响明显,通过对系统结构参数进行适当的调整,可合理地控制换挡过程中离合器的作用时间和压力,为液压系统结构的优化设计提供了参考。

[1] 田树军,胡全义,张宏.液压系统动态特性数字仿真[M].大连:大连理工大学出版社,2012.

[2] 王欣,宋晓光,薛林.基于Matlab/Simulink的键合图在液压系统动态仿真中的应用[J].机床与液压,2007,35(6):123-127.

[3] 刘亭利,胡国清.基于键合图建模法的液压系统动态仿真[J].机床与液压,2008,36(4):169-173.

[4] 葛振亮,侯友山,姜勇.工程车辆全液压转向系统管路特性分析[J].振动与冲击,2011,30(3):60-65.

[5] 王中双.键合图理论及其在系统动力学中的应用[M].哈尔滨:哈尔滨工程大学出版社,2000.

[6] 高钦和,马长林.液压系统动态特建模仿真技术及应用[M].北京:电子工业出版社,2013.

[7] 张德丰.MATLAB/Simulink建模与仿真实例精讲[M].北京:机械工业出版社,2010.

[8] 王丹,原思聪,王晓瑜.基于键合图及Simulink的换管机回转液压系统动态仿真分析[J].重型机械,2010(1):15-17.

[9] 董立队.ZL50装载机变速液压系统仿真分析[D].长春:吉林大学,2009.

(责任编辑: 尚菲菲)

Dynamic Characteristics of Hydraulic System in Comprehensive Transmission Shift Process Based on Power Bond Graph

LIU Xiang-bo, CHAO Zhi-qiang, NING Chu-ming

(Department of Mechanical Engineering, Academy of Armored Force Engineering, Beijing 100072, China)

The dynamic simulation model of hydraulic system in comprehensive transmission shift process is established using the power bond graph based on the power flow transfer, and the stress buffer characters of different structure parameters are studied and analyzed by the dynamic experiments of hydraulic system in original-position idling state and real vehicde running state. The result shows that adjusting the structure parameters can control the working time and press of the hydraulic system, which provides the basis for the optimized design of the hydraulic system structure.

bond graph; dynamic characteristics; hydraulic system

1672-1497(2015)03-0059-05

2014-12-01

刘相波(1967-),男,副教授,硕士。

TJ81+0.322; TP391.9

A

10.3969/j.issn.1672-1497.2015.03.012