基于Pro/E数字化三维工艺设计系统的研究

2015-06-12曲令晋

□ 曲令晋 □ 邰 鑫

河南工业职业技术学院 河南南阳 473000

随着我国机械制造行业的迅猛发展以及数字化技术水平的不断提高,利用三维CAD软件进行产品的设计和研发已在我国制造企业中得到广泛的推广和应用。但长期以来,三维CAD模型仅仅应用于产品的研发设计阶段,并没有对企业的生产制造环节起到指导和数据支撑的作用,三维(3D)建模加二维(2D)发图仍是当前制造企业的主导模式[1]。制造工艺信息、属性信息、管理信息存储于二维工程图纸和其它技术文档中,工作人员无法直观明了地获取相关制造信息,也无法直接利用产品三维设计模型指导生产制造[1]。

二维图纸在指导生产过程中对操作工人的读图能力及工艺理解能力要求较高,加大了工人工作的复杂度。当产品设计模型发生变更时,工艺图纸和文档则需要手工更改,极易出错且影响工作效率[2]。为了实现三维设计制造一体化,迫切需要一种新的方式将三维设计信息及制造工艺信息集成表达,并以单一信息载体的方式传递给各方使用。笔者源于某企业基础研究课题,对三维数字化工艺设计方法进行了研究,并基于Pro/E平台进行了二次开发,实现了基于三维实体模型的数字化定义、工艺设计和审阅,提高了工艺设计质量和效率,缩短了产品研发制造周期,降低了产品研制成本。

1 基于特征的三维数字化模型的表达

1.1 三维数字化模型定义

三维数字化工艺设计是以产品三维数字化模型为载体,在综合考虑制造资源和产品制造工艺流程的基础上定义的,用于控制和可视化表达零件制造过程的数字化模型[3]。从特征的角度出发,任何产品零件都可以看成是由一系列简单的特征所组成的。零件的三维建模过程,实际上就是许多个特征叠加、相交或切割的过程。三维工艺模型的定义过程实质就是对加工特征的定义和特征间逻辑关系的组织控制过程[4]。

1.2 基于特征的加工元

加工元是以加工特征为核心、描述特征加工的信息载体,它包括该特征的加工方法以及加工该特征所需的所有制造资源信息,如图1所示。一般描述性信息包括模型名称、图号、材料、生产类型等信息,以MGI(General Information about model)表示模型一般信息,以FC(Feature Concentration)表示特征集,以MI表示工艺模型信息,则工艺模型信息数学表达式为:

以f(feature)表示一个加工特征,则工艺模型的全部特征构成了该模型的特征集合,可表示为:

式中:n 表示工艺模型中的所有特征数。

特征加工元一般包括加工对象、加工工艺、加工资源三部分,可用MO(Manufacturing Object)表示加工对象,它表示三维模型中加工特征所包含的几何形状区域;MP(Manufacturing Process)表示加工方法,描述了该特征的工艺加工过程;MR(Manufacturing Resource)表示加工资源,包含了机床、刀具工装信息[5]。综上所述,用ME(Machining Element)表示特征加工元,加工元信息数学表达式为:

2 基于Pro/E的工艺系统设计

2.1 系统的结构体系

▲图1 基于加工元的工艺决策过程

根据对三维工艺技术的研究分析,工艺设计系统主要包括的功能为:基于加工特征的三维工艺模型创建、三维工艺信息的可视化标注、三维数字化模型的可视化发布。笔者综合考虑系统的实现功能、开发环境、开发工具等情况,建立本系统的结构体系,如图2所示[6]。

三个功能模块旨在满足不同的系统功能需求:即人机交互的方式实现三维工艺模型的构建、三维数字化模型的信息标注以及三维模型的可视化发布。数据层存储了工艺标识数据、模型数据、工艺资源和协同数据等,并应用Oracle Text的检索和触发引擎。支撑层是系统运行和数据管理的基础平台,系统通过对三维数据的集成管理为用户提供协同的设计制造平台。

2.2 工艺模型生成模块

工艺模型模块是借助Pro/NC平台实现工艺模型的创建功能[7]。Pro/NC是Pro/E软件关于数控加工的子模块,它提供了车削、铣削、钻削、线切割等多种仿真加工和编程功能,可以从简单的2轴加工到以5轴联动方式来加工极为复杂的零件,图3所示为工艺模型创建界面。加工特征创建则是基于工艺决策,按照工序的先后顺序构建加工特征,根据机械加工多属于去除材料的特点,结合Pro/NC模块的加工特征原则定义。特征创建完成后需要根据工艺过程按工步和工序对特征进行分组配置,实现加工特征节点与中间工序模型的有效对应。

2.3 三维标注模块

▲图2 三维工艺系统的结构体系

▲图3 工艺模型创建界面

三维标注模块是在Pro/E三维标注的基础上开发扩充实现的。Pro/E的注释特征可以实现基本尺寸、表面粗糙度、几何公差、基准标签、文本注释等相关信息的三维标注。

为了提高Pro/E环境下三维标注的效率及实现工艺组合符号的三维标注,笔者开发了三维标注模块,其内容包含工艺组合符号标注和其它一些标准信息 (如尺寸、尺寸公差、基准、表面粗糙度、形位公差、文本等)的标注。三维信息标注在Pro/E标准功能的基础上封装,所有标注结果都可以使用Pro/E标准功能来完成,三维工艺系统的一些标准信息标注界面如图4所示。

2.4 模型可视化发布模块

▲图4 三维工艺系统的标准信息标注界面

三维模型的可视化发布是将创建的动态工艺模型转换为具备可视化浏览审阅功能的Product View格式文件,以方便系统信息集成应用。相邻加工特征的隐含和恢复的逻辑关系是可视化发布技术的关键,加工特征要严格按照工序或工步分组,并且独立的加工特征间不要有参照关系,以免部分特征隐含后导致工艺模型再生失败。隐含方法是调用Toolkit的ProFeature Suppress函数,恢复方法是调用Toolkit的ProFeature Resume函数,图5是系统的可视化发布界面。

3 实例验证

本文以底板类零件为研究对象,具体阐述机加工零件的三维工艺设计流程。首先借助三维工艺系统,将实例零件调入工艺设计环境Pro/NC模块,设置毛坯模型的尺寸、形状,生成毛坯模型,如图6所示。其次对零件进行工艺过程分析,定义零件的加工特征和特征加工元,见表1。

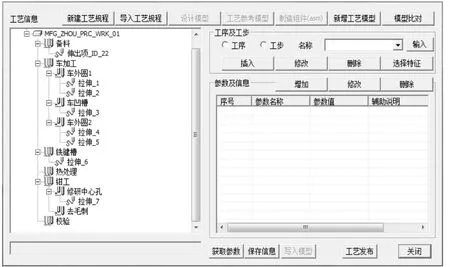

依据特征加工元信息,在Pro/NC模块下依次创建工艺模型的加工特征,并基于当前加工特征进行工艺加工信息的三维标注。创建的几何特征和注释特征可以在工艺模型树中查找和修改。完成整个零件制造过程特征创建和三维信息标注后,通过三维工艺系统配置工序或工步与特征的对应关系,创建零件工艺规程配置结构树。配置结构树中添加的工序、工步以零件实际加工中的名称命名,每道工序、工步可以在工艺模型的模型树中选取对应的加工几何特征和注释特征,实例零件的工艺规程配置结构树如图7所示。

根据工艺规程结构树定义的加工特征、注释特征与工序模型的逻辑关系进行模型的可视化发布。图8为产品零件图,其制造工艺见表1。通过本平台,各加工工序操作人员均可以了解工艺详情。

▲图5 系统的可视化发布界面

▲图6 实例零件设计模型及毛坯模型

▲图7 实例模型工艺规程配置结构树

表1 实例零件特征定义信息

▲图8 实例模型零件图

4 结束语

产品三维工艺模型是三维集成CAPP系统的重要组成环节,是实现CAD/CAPP/CAM集成的关键步骤。笔者提出了基于产品特征的三维数字化模型表达方法,描述了加工单元的工艺决策流程。基于Pro/E平台构建了工艺设计系统,该系统主要有三个子功能模块组成:三维工艺模型创建模块、工艺信息的可视化标注模块、三维数字化模型的可视化发布模块,阐述了三个模块的作用及彼此的结构。最后以底座为研究对象,实际验证了该三维工艺系统的功能。结果表明:系统操作简单,界面直观,为3D-CAPP和加工车间的无纸化加工的进一步研究奠定了基础。

[1] 王俊彪,刘闯.飞机零件制造模型及数字化定义[J].航空制造技术,2011(12):38-41.

[2] 唐林.全三维环境下的设计制造集成技术研究[D].长沙:国防科学技术大学,2011.

[3] 乔立红,张金.三维数字化工艺设计中的关键问题及其研究[J].航天制造技术,2012(1):29-32.

[4] 吴涛,张振明,耿俊浩.基于制造特征的工艺知识管理技术研究[J].中国制造业信息化,2011,40(7):5-7.

[5] 胥利军,张振明,田锡天,等.基于三维零件模型的工艺路线设计方法研究[J].机械设计与制造,2010(1):28-30.

[6] 贾晓亮,丁晓宇,耿俊浩,等.面向PLM基于3D产品模型的航空产品数字化工艺技术研究[J].航空精密制造技术,2011,47(3):49-53.

[7] 姜洪奎,张蔚波,苏树朋.Pro/ENGINEER Wildfire5.0数控加工行业应用实践[M].北京:机械工业出版社,2010.