SBS油胶颗粒的黏结现象原因分析

2015-06-11胡玉华张秀娟马利花

胡玉华,张秀娟,王 毅,马利花,张 昱

(中国石油兰州润滑油研究开发中心,甘肃 兰州 730060)

热塑性弹性体苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)是苯乙烯类热塑性弹性体(SBC)中较为重要的一种,属于相分离体系,聚苯乙烯相构成硬相,聚丁二烯是软相,因此SBS有2个玻璃化转变温度。聚苯乙烯相分散在聚丁二烯相中,同时每个聚丁二烯烃分子链的两端都被聚苯乙烯链段封端,这些硬的聚苯乙烯相区作为物理交联点形成了交联的网络结构(见图1),起到了传统硫化橡胶交联点的作用[1]。

图1 SBS结构图

正是由于上述结构特点赋予了SBS优良的拉伸性能、弹性和加工性能等特性,可直接注塑或挤压成型,SBS是目前世界上消耗量最大的热塑性弹性体[2]。以SBS为主要材料,加工热塑性粒子是橡塑行业中非常重要的一个细分行业。在造粒过程中,经常会发生SBS胶粒黏结的现象,很多技术人员对此现象没有正确的认识。因此在处理这种问题时,往往造成错误,延误生产,甚至导致产品质量问题。

1 造粒过程分析

普遍认为,SBS胶粒黏结现象与增塑用的橡胶油有关。橡胶油作为一种增塑剂填充到热塑性弹性体SBS中,其目的是改进SBS的加工性、柔韧性以及拉伸性等特性,在SBS中加入橡胶油可以降低弹性体的熔体黏度,改善玻璃化转变温度,而不会改变弹性体材料的基本化学性质[3]。

根据传统的增塑理论[4],橡胶油对SBS的增塑步骤如下:首先是橡胶油分子进入SBS的空隙并黏附在SBS共聚物表面上,接着橡胶油分子溶解或溶胀SBS分子,SBS高分子链(聚丁二烯相)不断地被解缠和分开;紧接着给SBS体系施以较高的能量(如加热到160~180 ℃),并且通过双螺杆挤出,SBS的结构被破坏而呈弹性状态,橡胶油渗透到SBS的分子束中,最后将SBS体系冷却便会生成坚韧的结构,橡胶油增塑过程完成。将已经增塑的SBS冷却条,用高速切料机切成粒子,制备得到充油粒子。根据过程分析,SBS胶粒的黏结现象与橡胶油有关。

1 实验部分

1.1 原料

SBS:YH792,巴陵石化公司;高压加氢石蜡基型橡胶油:HVIP9,克拉玛依石化公司;高压加氢环烷基型橡胶油:KN4010,中国石油润滑油公司。

1.2 仪器设备

橡胶开炼机:X(S)K-160,上海橡胶机械一厂;橡胶平板硫化机:LP-S-50,瑞典Labtech公司;电子万能拉力机:AGX-X5KN+SES-100,日本岛津公司;控温试验箱:WG01B,重庆四达试验设备有限公司;气质联用仪:THERMOFISHER ISQ美国Thermo公司;DMA测试仪:DMA Q800,美国TA公司;DSC:PDSC204,德国耐驰公司;硬度计:数显邵氏硬度V-SA,英国C V公司。

2 结果与讨论

2.1 油品典型性质的测试

选择对比实验的油品为黏度相近的高压加氢石蜡基型橡胶油和环烷基型橡胶油,典型理化性质分析如表1所示。

表1 HVIP9和KN4010的典型理化性能

2.2 充油胶黏性实验

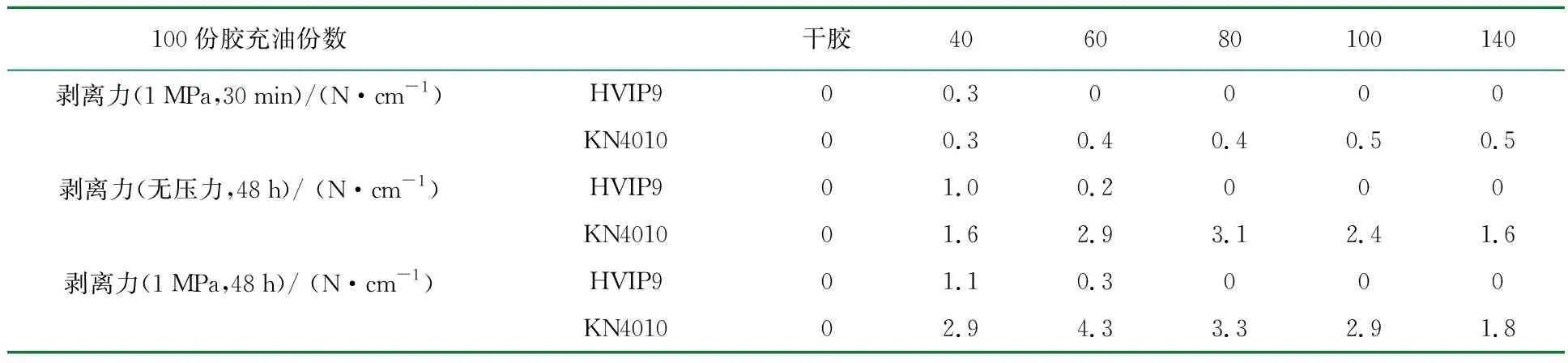

SBS为巴陵石化公司YH792,油品为高压加氢环烷基型橡胶油KN4010和高压加氢石蜡基型橡胶油HVIP9。SBS取100份,分别充入油品为0份(干胶)、40份、60份、80份、100份、140份。开炼机炼胶成半透明薄片后,使用平板硫化机进行高温模压成片,然后裁剪成2 cm宽的胶条。同样地充油胶条准备3对,两两对贴,分为1 MPa压强下放置30 min、1 MPa压强下放置48 h和无压力作用下放置48 h三组待测胶条,结果如表2所示。

表2 不同充油份数油胶自黏T剥离结果

剥离力相当于对抗两片材之间的黏结力和片材的重力,重力微小可忽略,那么剥离力与黏结力相等。从表2可以看出,在100份干胶在充入40份油品时,无论充入石蜡基型橡胶油HVIP9还是环烷基型橡胶油KN4010都产生了黏结力,充入KN4010的胶片黏结力略大。当在充入60份油品时,充入HVIP9的胶片黏结力明显小于充入KN4010的胶片黏结力。当充入80份油品时,充入HVIP9的胶片完全没有黏结力。对表2实验结果量化作图(见图2),可以更加直观地看出差异。

图2 KN4010与HVIP9充油胶不同条件下T剥离力差别

从图2可以看出,在充入较少份数油品时,充油胶都有黏结力。当充入较多份数油品时,充入HVIP9的油胶黏结力迅速下降,并在80份充油时降为0,油胶不再具有黏结力;充入KN4010的油胶黏结力逐渐提高,达到一个峰值后开始降低,在实验范围内一直具有黏结力。

两胶片相互作用的时间及受到压力的大小,对黏结力产生了影响。

当短暂压力作用下(即1 MPa、30 min),充入KN4010的胶片黏结力随充油量的增加而增加;充入HVIP9的胶片在充油量为40份时,黏结力出现峰值,然后到充油60份时胶片黏结力迅速下降,80份时胶片黏结力消失。

当无压力作用下放置48 h,充入KN4010的胶片黏结力达到峰值,并且一直具有黏结力;充入HVIP90份时胶片黏结力达到峰值,在充油80份时,完全没有黏结力;无压力作用下48 h,胶片的黏结力比短暂压力作用下黏结力强。

当1 MPa压力作用48 h后,充入KN4010 60份时胶片黏结力达到峰值,无论充入HVIP9还是充入KN4010的胶片黏结力都增加。

从以上的实验现象可以分析,SBS造粒过程无论是充入石蜡基型橡胶油HVIP9还是环烷基型橡胶油KN4010,在100份干胶中充入40份油品都会出现粒子黏结现象。当充油份数达到某个值时,充入石蜡基型橡胶油不再具有黏连现象,但是充入环烷基会依然有黏连现象,并且充入环烷基型橡胶油会随着充油量增加,黏结现象变得更加严重,当达到一个峰值后下降。

2.3 产生黏结现象的原因分析

2.3.1 石蜡基型橡胶油和环烷基型橡胶油在SBS油胶体系中渗油情况差异

表2中试样胶片进行24 h放置后,观察胶片表面变化。胶片表面观察及触感见表3。

实验胶片经24 h存放,在100份SBS中充入石蜡基型橡胶油HVIP9超过60份,目测可以看出有渗油现象;而实验条件下充入环烷基型橡胶油KN4010,目测未发生渗油现象。

从表3可知,在100份SBS中充入超过60份HVIP9后,胶片之间不会再有黏结力的原因是出现了渗油现象。当两胶片或者胶粒接触时,小分子的油品从胶片中渗出,接触界面相当于填充了一层油膜。由于这种渗油会在一定时间内持续进行,在这段时间里油膜会越来越厚,接触面相当于用油膜持续隔开,接触面的两边的高分子链段接触几率非常小,高分子间很难达到分子间作用力的距离,更不会形成高分子链段的纠缠,界面处仅存在有油品分子之间作用力,无法形成黏结,也就不存在黏结力。

2.3.2 石蜡基型橡胶油和环烷基型橡胶油在SBS体系中的分布差异及原因

在SBS中充入石蜡基型橡胶油HVIP9和环烷基型橡胶油KN4010,胶片的剥离力有显著的差异。产生差别的原因主要是:石蜡基型橡胶油和环烷基型橡胶油分子结构的差异,引起与SBS微观作用差异。利用气质联用仪对HVIP9和KN4010进行分析,如表4所示。

表4 HVIP9与KN4010气质联用分析结果对比1)

1) 采用SH/T 0659标准。

从表1和表4对比HVIP9和KN4010,2种油品都不含有芳烃和不饱和烃,主要的区别是环烷烃和链烷烃的含量不同。表4中为气质联用的结果,HVIP9中链烷烃的质量分数为40%以上,环烷烃质量分数为59.3%,KN4010中链烷烃质量分数仅为5.7%,环烷烃质量分数高达94%以上。这将导致2种油品的溶解度参数有较大的差异。以相同碳原子数的正己烷和环己烷比较,前者的溶解度参数为14.71(J/cm3)1/2,后者的溶解度参数为16.76(J/cm3)1/2。当溶解度参数相差3.07(J/cm3)1/2,2种物质则不相容[3]。油品为较为复杂的混合物,溶解度参数具体数据不易测量,但是可以确定KN4010的溶解度参数要大于HVIP9。表1苯胺点数据,HVIP9比KN4010的苯胺点高22.5 ℃,也可以直观地反映它们之间溶解能力的差异。

聚苯乙烯溶解度参数为18.55(J/cm3)1/2,聚丁二烯溶解度参数为17.13(J/cm3)1/2[1],矿物油溶解度参数在13.29~15.79 (J/cm3)1/2范围内,油品与聚苯乙烯相畴几乎不相溶,与聚丁二烯相畴部分相溶。油胶中油品应该大部分在聚丁二烯相畴中。因为环烷基型橡胶油的溶解度参数大于石蜡基型橡胶油,更接近SBS两个相畴的溶解度参数,所以环烷基型橡胶油不但与聚丁二烯相畴有更好的相容性,也有少量的环烷基油品进入聚苯乙烯相畴中。为了验证溶解度参数分析油品在SBS中分布情况的推测,利用DMA测试牌号为YH792的SBS软硬相玻璃化温度变化情况,间接判断油品在SBS中的分布行为,结果见表5。

表5 DMA测试充入石蜡基型橡胶油和充入环烷基型橡胶油后YH792的软硬相玻璃化温度

从表5可以看出,充入油品后SBS软相玻璃化温度升高,硬相玻璃化温度降低。混合物玻璃化转变温度符合FOX方程,如式(1)所示:

(1)

式中:Tg为混合体系玻璃化转变温度,K;W1、W2为组分1、组分2的质量分数;Tg1、Tg2为组分1、组分2的玻璃化转变温度,K。

根据表1和表5中各组分的玻璃化温度可以计算出油品在SBS各相畴间的分布。由于实验误差等因素的影响,利用FOX方程精确计算出油品的分布是困难的。通过数学迭代法进行近似计算,对于溶解在硬相中的那部分油品玻璃化温度不高于0 ℃为假设。计算出环烷基型橡胶油大约5%进入了苯乙烯相畴,而石蜡基型橡胶油0.5%进入了苯乙烯相畴。这个计算结果与溶解度参数的分析结果一致,环烷基型橡胶油有一部分进入了聚苯乙烯相畴。

因为油品分子结构差异,引起油品的溶解能力产生了差异,最终导致与SBS微观作用的差异。SBS是典型聚苯乙烯相畴和聚丁二烯相畴两相畴结构。当充入油品后,经历高温混合,高温使得两相畴解离,油品均匀地分布在高分子体系中,再经历成型阶段形成油胶体系。当油胶体系快速冷却到室温后,由于溶解度参数的差异,两相畴分离,油品与聚苯乙烯相畴分离,大部分油品均匀分布在聚丁二烯相畴中。同时由于油品与聚丁二烯相畴的溶解度参数也有差距,当过量油与聚丁二烯相畴混合,也会产生分离,这在宏观上表现为渗油。

SBS油胶体系如同吸油的海绵状三维网结构,聚苯乙烯岛如同网之间链接点,聚丁二烯链如同网,油填充进三维网状结构的空隙中。由于环烷基型橡胶油有部分进入了聚苯乙烯相畴,使得聚苯乙烯相畴的体积膨大,就如同增加了海绵状三维网结构连接点体积,间接增加三维网状结构的空隙,使体系有更大容纳油品分子的空间。环烷基型橡胶油的溶解度参数大于石蜡基型橡胶油,与聚丁二烯相畴的作用力更大。并且环烷烃更硬,变形能力弱[5],通过孔径的能力也比链烷烃差。正是由于多重原因导致胶体可以容纳更多的环烷基型橡胶油KN4010而不会渗出,但石蜡基型橡胶油HVIP9在充入超过60份便开始渗出。这导致了充入环烷基型橡胶油与石蜡基型橡胶油胶片渗油相差很大,同时影响了剥离力的差异。这里需要说明的是,在实验室充油实验中,有些较轻的石蜡基型橡胶油充入的份数远远小于60份就会发生渗油现象。

2.3.3 SBS油胶体系不同充油份数剥离力差异的原因

SBS胶粒黏结是因为有力的作用,黏结力是分子间力,即取向力、诱导力和色散力均随分子间距离增大而急剧下降,与分子间距离的六次方成反比。上述力作用的有效距离约为1 nm,超过这个距离则产生不了力的作用,其作用过程没有方向性和饱和性。所以要实现黏结,就首先要实现表面浸润,达到分子间力作用距离1 nm以下。矿物油的加入SBS体系中,降低了体系内聚力。通过DMA测试显示:矿物油降低了高分子体系的储能模量;增加了高分子体系的损耗模量[6]。这对于表面浸润都是有利的。对不同油品不同充油份数的油胶体系硬度测试如表6所示。

表6 不同充油份数油胶硬度测定

从表6可以看出,随着充油份数的提高,油胶体系的硬度快速下降,充入HVIP9比KN4010的胶片略软。低分子物质的色散力较小,由于色散力具有加和性,因此高分子材料的色散力相当可观。非极性高分子材料中,色散力占全部分子作用力的80%~100%[7]。当充油胶片接触时,由于体系硬度下降及储能模量降低、损耗模量增加,高分子之间有机会达到分子间力作用有效距离1 nm以下。当充油份数增加,胶片更软,能够到达有效作用距离的高分子数增加;当有适当压力作用或者接触时间增加,都会增加达到分子间力有效作用距离的高分子数目。达到分子间力有效作用的高分子数目增加,即胶片间作用力增加,表现为黏结力增加。压力的作用也可以帮助相距大于1nm的高分子靠近,从而达到分子间力作用的距离。胶片的相互作用时间越长,也越有利于两个胶片的高分子靠近,越有利于更多的高分子达到分子间力作用的距离。以上3个因素都增加胶片的黏结力。

胶片充入油品后,体积膨大,胶片表面单位面积的高分子数随着充油量的增加而减少。当充油份数在一定范围内增加时,胶片变软、增加压力或者是增加胶片相互接触作用时间,是提高产生作用力的高分子数目主导因素。当充油份数超过这个范围时,由于充油后体系体积膨大,胶片表面单位面积的高分子数目减少,这成为决定产生作用力的高分子数目主导因素,这时充油量增加导致产生作用力的高分子数目减少,表现为黏结力降低。所以从图2可以看出,剥离力的每条曲线都有一个峰值。当出现渗油现象时,油品自发渗出,覆盖胶片表面,能够接触并且达到分子间有效作用距离的高分子可以忽略不计,也就失去了黏结力。

3 结 论

胶粒黏连现象是因为SBS充入油品后,油胶体系硬度下降、储能模量降低、损耗模量增加,两种油胶颗粒表面高分子之间有机会达到分子间力作用时有效距离1 nm以下,从而形成黏结。颗粒接触时间增加或者受到力的作用,达到分子间力有效作用的高分子数目会增加,黏结力增大,黏结现象会加重。

无论SBS中充入环烷基型橡胶油还是充入石蜡基型橡胶油,都会出现黏结现象。由于SBS中充入石蜡基型橡胶油发生渗油现象,从而使得黏结现象消失。石蜡基型橡胶油的溶解度参数小于环烷基型橡胶油,都充入SBS中,两类油品的微观分布有差异。充入同样份数的石蜡基型橡胶油与环烷基型橡胶油的SBS油胶体系相比较,油胶体系硬度下降更多、储能模量降低更少、损耗模量增加更少,导致黏结力略小。

充入油品的SBS体系,随着充油量增加,油胶颗粒的黏结力会先增加后减小,剥离力曲线有个峰值。根据以上结论,如果在生产中碰见胶粒黏结的情况,可以通过加入高级石蜡或者碳酸钙粉末等不影响下游客户产品质量的材料加以改善。

参 考 文 献:

[1] G 霍尔登,N R 莱格,R 夸克,等.热塑性弹性体[M].北京:化学工业出版社,1996:84-85.

[2] 钱伯章.热塑性弹性体(TPE)及其市场和产品研发[J].橡塑资源利用,2010(6):20-29.

[3] 石万聪,石志博,蒋平平.增塑剂及其应用[M].北京:化学工业出版社,2002.

[4] Bary Paul,Ernst A Hauser.Researches on the structure of rubber[J].Rubbex Age,1928,23:685-688.

[5] 高鹏,张劲军,侯磊.含蜡原油粘弹性与微观结构关系的研究现状与分析[J].石油天然气学报,2007,29(1):136-140.

[6] 吴波.SIS/SBS嵌段型热熔压敏胶的微多相结构动态粘弹性及力学性能研究[D].武汉:武汉理工大学,2007:45-55.

[7] 蒲启君.橡胶与骨架材料的粘合机理[J].橡胶工业,1999,46(11):683-695.