空气流动方式影响种子热泵干燥均匀性的研究

2015-06-09赵海波

赵海波

(烟台大学海洋学院,山东 烟台 264005)

空气流动方式影响种子热泵干燥均匀性的研究

赵海波

(烟台大学海洋学院,山东 烟台 264005)

干燥不均匀性研究对于热泵干燥装置的设计与应用具有重要的意义.本文以白菜种子热泵干燥为研究对象,采用数值模拟和统计分析方法,分析了干燥空气从干燥托盘左上角流入右上角流出、中间上部流入下部流出、左上角流入右下角流出、左侧流入右侧流出等4种流动方式对热泵干燥不均匀性的影响.结果表明,干燥空气中间上部流入下部流出方式的干燥速率较低,干燥后种子的不均匀性最明显,而干燥空气左上角流入右下角流出方式的干燥速率较高,干燥后种子的均匀性最好,在热泵干燥装置设计中应优先采用该种流动方式.

热泵;干燥;均匀性

热泵干燥能通过干燥温度、湿度、速度和干燥周期的调节获得高质量的干燥产品[1],节能性能优越,其除湿能耗比可达传统热风干燥的10倍[2].物料的热泵干燥过程包括了物料内部的传热与传质和物料与环境介质之间的传热与传质2个过程,物料内部的传热与传质受物料内部水分转移机制、水分蒸发推动力等因素的影响,物料与环境之间的传热与传质取决于干燥空气温度、湿度、流速以及表面蒸发面积与形状的影响[3].由于物料内部参数不易测量,现今干燥研究大都是从物料与环境之间的传热与传质角度进行的.如Shi等[4]分析了干燥空气温度、风速对马鲛鱼热泵干燥的影响,Hii等[5]研究了温度阶跃上升与下降对可可豆热泵干燥的影响,Yang等[6]研究了温度按方波、正弦与三角规律变化对白菜种子热泵干燥的影响.

古赫曼准数Gu能够描述干燥气体干燥能力[7],它与干燥气体的干球温度和湿球温度之差成比例,该差值越大表示干燥空气的干燥能力越强,反之则越弱.在干燥过程中,干燥空气流经物料表面时,吸收物料表面汽化的水分,空气温度随之下降、湿度增加,导致Gu下降,空气干燥能力降低.另一方面,干燥空气在物料表面形成浓度边界层,随着流动的进行,边界层厚度不断增加,水分扩散的阻力随之增加,使得处于空气流动方向不同位置的物料的干燥程度会出现差别,产生干燥不均匀性问题.干燥不均匀性研究是干燥研究的热点之一.杨洲等[8]发现位于干燥塔入口到出口不同层的稻谷的含水率会越来越大.孙鹏等[9]指出混流干燥同一水平面上粮食的水分差异最高达3%~5%.郝立群[10]比较了顺流式、顺逆流式、混流式、双塔玉米干燥机和小型玉米干燥机的干燥特性,发现干燥机工艺结构、穿越粮层风速和粮层厚度是干燥后玉米水分不均匀度的主要影响因素.王振华等[11]研究发现换向通风能够降低膨化颗粒饲料穿流干燥的不均匀度.热泵干燥的不均匀性研究主要集中在微波辅助干燥引起的不均匀性.Bantle等[12]用微波辅助热泵干燥鳕鱼时,发现在干燥器内不同位置的干燥成品的含水率差别最大可达6%.Artnaseaw等[13]认为微波加热的均匀性直接影响各部分物料的干燥速度及干燥成品质量的均一性,安凤平等[14]则分析了微波馈入口不均和载料方式与干燥均匀性的关系.

为了降低干燥的不均匀性,Nijdam等[15]研究认为木材含水率的变化是由于干燥空气在流动过程中不断吸湿和气流分布不均匀引起的,在降低由于干燥空气增湿导致木材堆内含水率变化方面,气流反转比增加空气流速更有效.Haque等[16]研究发现在干燥初期干燥空气反转3次以上才能降低最终含水率的差别.但是通过气流反转方式改善干燥的均匀性,需要对干燥空气的流通通道构造等进行特殊设计,增加了系统结构与调控的复杂性.现有热泵干燥研究中,Hii等[5]、Ong等[17]用的干燥箱为瘦高型,尺寸分别为330 mm×330 mm×1 000 mm和330 mm×330 mm×980 mm,采用了下进上出的流动方式.Shi等[4]、Wang等[18]的研究中干燥箱为宽扁形,采用了水平一侧进另一侧出的流动方式,Yang等[6]、李思远等[19]中物料放在干燥托盘内干燥,空气流动方向为水平左进右出方向.上述研究中没有对热泵干燥箱内空气流动方式对干燥均匀性的影响进行分析研究,由于热泵干燥箱内的物料干燥属于对流干燥,所以在干燥装置设计过程中,通过合理布置进出风口的位置,形成良好的气流组织形式,对于提高传质强度、改善干燥不均匀性是非常有益的.为此,本文拟以白菜种子热泵干燥为例,通过数学模拟方法,分析比较几种不同的干燥空气进出风方式,从中选择干燥速度快、均匀性好的方式,为热泵干燥装置的设计提供参考.

1 干燥空气流动方式

由于白菜种子体积较小,以一定厚度在托盘内干燥时种子之间会层叠布置,干燥托盘在干燥室内呈多层堆放,可认为托盘除进风与出风外其余边界皆封闭.针对此情况并做简化处理,选择其中一个干燥托盘为研究对象,种子在托盘内以3层整齐排列,根据进风与出风的相对位置,提出了流经种子表面的4种干燥气体流动方式,分别是干燥空气从干燥托盘左上角流入右上角流出(简称上进上出)、中间上部流入下部流出(上中进下中出)、左上角流入右下角流出(左上进右下出)、左侧流入右侧流出(左进右出),如图1(按种子对称性取其一半建模).每种流动下进出风口面积相等.通过建立白菜种子的热泵干燥模型,模拟得到不同流动方式下托盘内每个种子的平均含水率,在此基础上分析比较干燥的不均匀性.

图1 流动方式

2 数学模型

4种流动方式的差别在于进出风的相对位置即空气侧的进出口边界位置不同,因此,按图1建立4种几何模型后,对应的数学模型可采用同一模型.由于白菜种子内部的湿度场是与自身温度场、干燥空气的温度场和湿度场相耦合的,所以本文考虑了干燥空气的传热与传质特性,建立了由白菜种子传热模型和传质模型、干燥介质的传热模型和传质模型组成的热泵干燥模型.

2.1 白菜种子传质模型

通过合理简化将湿度场即内部传质研究问题进一步简化.针对热泵干燥下的白菜种子,作如下假设:种子是由种皮层和种胚层组成的球形,2层的质扩散系数分别为D1和D2,二者均随含水率和温度的变化而变化;在种皮层和种胚层分界面处含水率和传质通量连续;种子表面水分能迅速汽化.

在上述假设基础上,建立的种子干燥过程内部质扩散模型由控制微分方程和初始条件组成.控制微分方程是基于菲克定律和质量守恒定律推导得到的[19]:

(1)

初始条件方程为

(2)

式中:X为干基含水率(水分质量/干基质量),下标1、2分别为种胚层和种皮层,0为初始值;τ为干燥时间;R为种子外半径;R1为种胚层半径;r为距离种子中心的距离;D为质扩散系数,种皮层和种胚层的质扩散系数由文献[20]拟合求得.

2.2 空气对流传质模型

(3)

式中:u为空气流速,下标x,y,z代表3个坐标轴方向.

2.3 白菜种子传热模型

(4)

2.4 空气对流传热模型

质量守恒方程:

(5)

能量守恒方程为

(6)

式中:p为压力;g为重力加速度;η为动力黏度.

干燥系统模型是由公式(1)~(6)组成的非线性偏微分方程组,采用有限元方法求解.

2.5 模型验证

模型的正确性采用文献[19]的实验数据来验证.主要参数为白菜种子的初始含水率为30%,种子在物料托盘中以单层均匀平铺布置,热泵干燥空气温度分别为30 ℃、35 ℃、40 ℃和45 ℃,相对湿度为30%.托盘中的种子对流干燥时,干燥空气是水平方向进出的.将模拟得到的含水率结果与对应的实验结果对比以分析模型的正确性.

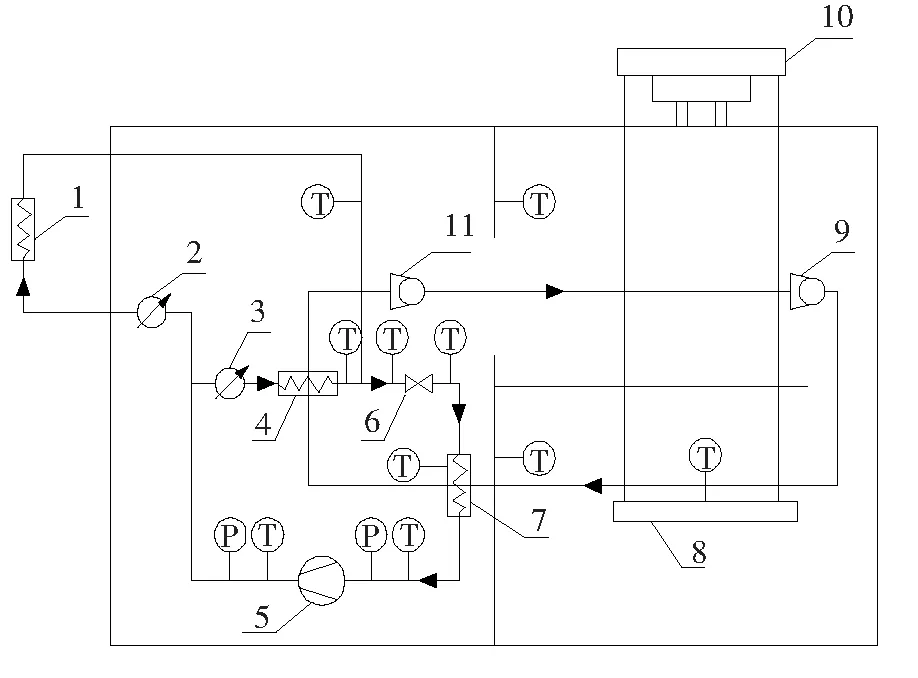

图2为试验装置原理图.该装置包括热泵回路和干燥空气回路两部分.在热泵回路中,从蒸发器出来的制冷剂气体,经压缩机压缩后温度和压力升高,沿着2个支路分别进入辅助冷凝器和冷凝器.改变阀门1和2的开度可控制流经辅助冷凝器和冷凝器的制冷剂流量分配,改变冷凝器的散热量,实现干燥空气的温度和相对湿度调节.制冷剂在冷凝器中放热给干燥空气后流出,与辅助冷凝器流出的制冷剂混合后经节流阀节流,变成低温低压的两相气体,进入蒸发器吸收空气的热量并气化,再进入压缩机继续新的循环.空气在干燥空气回路中的流动是在风机驱动下完成的,在冷凝器中吸收制冷剂的热量后温度升高,进入干燥室干燥物料,物料蒸发的水分扩散到空气中,空气流经蒸发器并进行冷却除湿后,再进入冷凝器继续吸热循环.

1.辅助冷凝器; 2.阀门1; 3.阀门2; 4.冷凝器; 5.压缩机;6.节流阀; 7.蒸发器; 8.托盘; 9.辅风机; 10.电子天平; 11.主风机

图2 热泵实验台原理

Fig.2 Schematic diagram of heat pump test rig

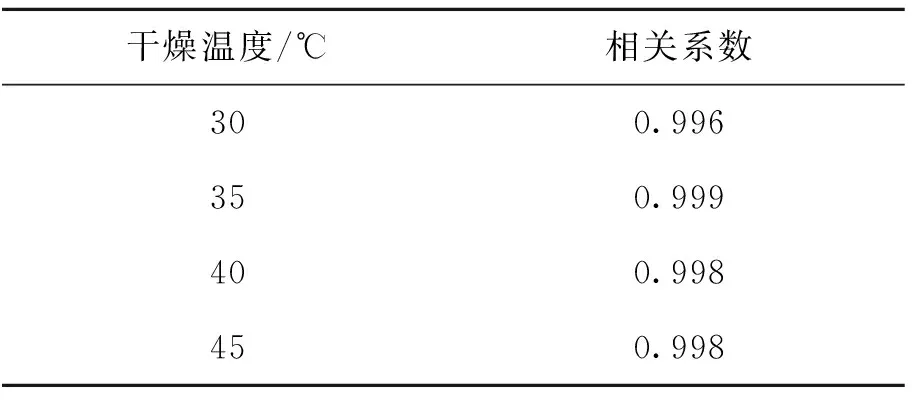

图3给出了模拟得到的白菜种子含水率值与实验值的对比.可以看出,通过模拟得到的种子干燥过程中含水率变化趋势与实验测试结果吻合良好,且在不同干燥空气温度条件下绝大部分模拟值与实验值之间的偏差在±10%以内.通过SPSS软件的配对样本T检验进一步计算了二者的相关系数,如表1.结果表明,在4种不同温度条件下,模拟值与实验值的相关系数都在0.996以上,35 ℃条件下相关系数可达0.999.可见,本文所建的模型精度较好,可以用于白菜种子的干燥模拟.

图3 热泵干燥过程中种子平均含水率的模拟与实验值对比

Fig.3 Comparison of experimental and calculated average moi-sture content values of seeds during heat punp drying

表1 平均含水率实验值与模拟值的相关系数

Tab.1 Correlation coefficients of experimental and calculated average moisture contents

干燥温度/℃相关系数300.996350.999400.998450.998

3 结果分析

采用验证后的模型,分别对4种流动方式下的白菜种子热泵干燥进行了模拟计算.模拟采用的参数有:种子为3层整齐排列,种子初始温度为20 ℃,干燥空气进口温度为40 ℃,相对湿度为30%,风速为0.5 m/s.

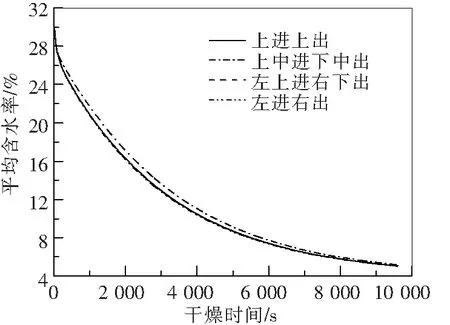

3.1 平均含水率的变化

图4、5分别是4种流动方式下,热泵干燥白菜种子的平均含水率与平均温度的变化情况.由图4可以看出,在干燥过程中,种子平均含水率逐渐降低,但是上中进下中出流动方式的种子平均含水率降低速度较低,而其他3种流动方式按左进右出、左上进右下出、上进上出顺序种子平均含水率降低速度依次减小,但差别很小,3条曲线基本重合,这表明上中进下中出干燥方式的干燥速率较低,而其他3种方式的干燥速率没有差别.就种子平均温度变化而言,在干燥初期种子与干燥空气温差较大,种子吸收干燥空气热量后温度快速上升,而后因种子干燥脱水需要吸热使其温度上升速度变慢.4种流动方式中,上中进下中出方式干燥的种子温度变化相对较慢,温度变化最快的是左进右出方式,其余依次是干燥室左上进右下出方式和上进上出方式.

图4 不同流动方式时种子平均含水率的变化情况

Fig.4 Average moisture content variations of seed under differ-ent airflow types

图5 不同流动方式时种子平均温度的变化情况

Fig.5 Average temperatue variations of seed under differentairflow types

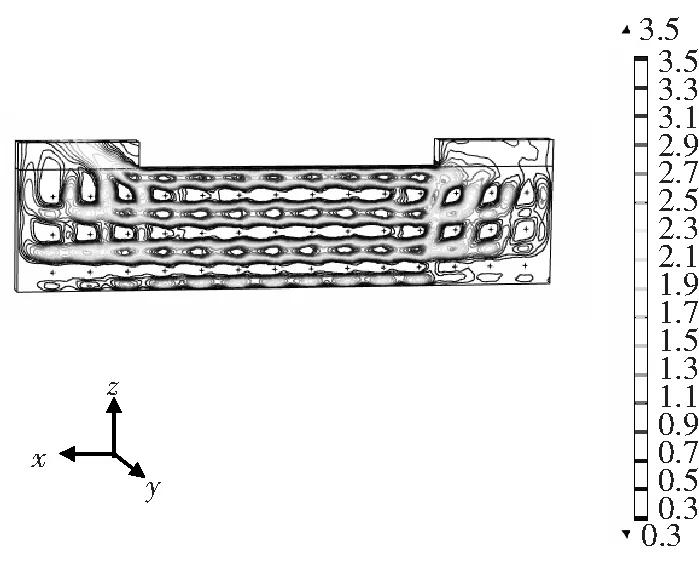

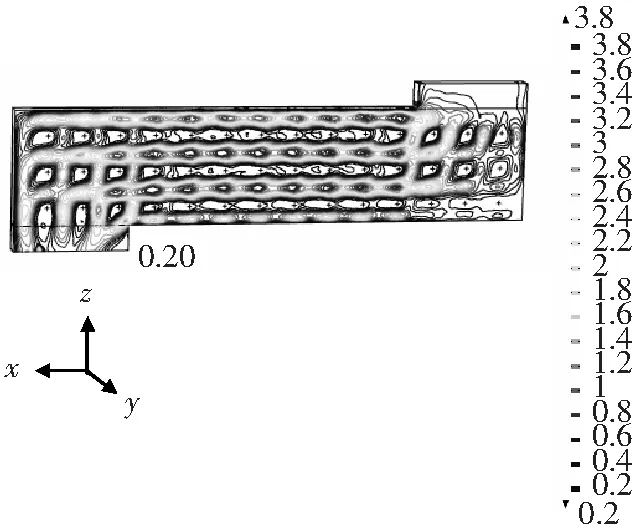

进一步地,通过分析干燥室内空气气流分布情况可以解释上述含水率和温度变化的原因.图6~9分别是模拟得到的4种流动方式下空气气流在相邻种子之间形成的通道内的分布情况.可以看出,上中进下中出流动方式干燥室内流速最小,且空气流动分布均匀性最差,干燥室两侧空气基本上呈滞留状态,这两处的种子与空气之间的传热传质难以充分进行,导致所有种子的平均含水率下降和平均温度升高速率均较慢.在其他3种流动方式中,左进右出方式的气流分布更均匀,上下层种子之间的空隙流道内有更大的速度值,干燥室内没有明显的气流滞留区,干燥空气与种子之间的传热传质进行地较充分,其平均含水率下降速率和平均温度升高速率与其余方式相比略大.在上进上出和左上进右下出2种流动方式中,干燥室内气流分布均匀性比左进右出方式稍差,干燥室中部的空气流速稍大,而干燥室前端和尾部要小些.左上进右下出流动方式中,空气在种子间空隙通道内的速度要大于上进上出,使得该方式作用下种子平均含水率下降速率和平均温度升高速率略大于上进上出方式.总的来说,虽然含水率变化要受到气流分布的影响,但由于种子干燥过程处于降速干燥阶段,干燥进程主要受内部水分扩散控制,外部的对流传质影响相对较小,所以图4中不同流动方式作用下的含水率差别较小,尤其是上进上出、左上进右下出和左进右出3种方式.

图6 上进上出方式空气气流分布情况

Fig.6 Air flow distribution under the top inflow and top outflow type

图7 上中进下中出方式空气气流分布情况

Fig.7 Air flow distribution under the top middle inflow and bottom middle outflow type

图8 左上进右下出方式空气气流分布情况

Fig.8 Air flow distribution under the top left inflow and bottom right outflow type

图9 左进右出方式空气气流分布情况

Fig.9 Air flow distribution under the left inflow and right out- flow type

3.2 平均含水率的统计分析

通过统计学方法可以实现流动方式对种子含水率均匀性的定量分析.图10给出了干燥进行到3 000 s时,不同流动方式下托盘内所有种子的含水率值.沿x方向按照从左到右、从上到下的顺序对托盘内的所有种子进行编号排序,得到每个种子的序号,如横坐标所示.可以看出,不同流动方式干燥后的种子的含水率分布是不一样的,上中进下中出方式干燥后种子含水率呈两边高、中间低的分布趋势,其余3种则呈左侧低右侧高分布.

图10 3 000 s时不同流动方式下各个种子的含水率值

Fig.10 moisture contents of each seed under different airflow types after 3 000 s drying

针对模拟得到的所有种子的含水率数据,通过统计分析中的方差和百分位数来定量描述不同种子含水率之间的离散趋势,比较不同流动方式对干燥不均匀性的影响.

图11 不同流动方式时种子平均含水率的方差值

Fig.11 Variances of average moisture contents of seed under different airflow types

百分位数是一种位置指标[22],用Px表示,Px是指样本中有x%的值比它小,(100-x)%的值比它大,常用的是四分位数,包括P25、P50和P75分位数.P25和P75这2个分位数包括了中间50%的数值,既排除了两端极端值的影响,又能反映较多数据的离散程度.图12~15分别是干燥进行到1 000 s、3 000 s、6 000 s和9 000 s时,统计得到的不同流动方式下种子含水率的百分位数分布情况.图中每个方框的上、中、下3条边分别表示P25、P50和P75分位数,上下2个*表示含水率的最大和最小值,□表示平均值.可以看出,4种流动方式中,P25和P75分位数涵盖的含水率范围随干燥的进行逐渐减小,在同一干燥时刻,上中进下中出干燥方式的P25和P75涵盖的数值范围最大,表明此流动方式下位于托盘内不同位置的种子含水率之间存在较大的差别.其余3种方式得到的种子含水率之间差别较小,尤其是左上进右下出方式的百分位数涵盖的范围最小,表明该方式干燥得到的种子含水率之间差别最小,干燥的均匀性最好.

图12 1 000 s时不同干燥方式得到的种子平均含水率的百分位数

Fig.12 Percentile values of average moisture contents of seed under different airflow types after 1 000 s drying

图13 3 000 s时不同干燥方式得到的种子含水率的百分位数

Fig.13 Percentile values of average moisture contents of seed under different airflow types after 3 000 s drying

图14 6 000 s时不同干燥方式得到的种子含水率的百分位数

Fig.14 Percentile values of average moisture contents of seed under different airflow types after 6 000 s drying

图15 9 000 s时不同干燥方式得到的种子含水率的百分位数

Fig.15 Percentile values of average moisture contents of seed under different airflow types after 9 000 s drying

4 结 论

干燥不均匀性研究对于热泵干燥装置的设计与应用具有重要的意义.本文以白菜种子热泵干燥为例,采用数值模拟和统计分析方法,分析了干燥空气从干燥托盘左上角流入右上角流出、中间上部流入下部流出、左上角流入右下角流出、左侧流入右侧流出等4种流动方式对热泵干燥不均匀性的影响,得到如下结论.

(1)建立了白菜种子热泵干燥模型,通过模拟结果与实验结果的比较表明,在4种不同温度条件下,模拟值与实验值的相关系数都在0.996以上,35 ℃条件下相关系数可达0.999.证明了本文所建的模型精度较好,可以用于白菜种子的干燥模拟.

(2)通过模拟发现,流动方式对种子干燥速率有较大影响,上中进下中出流动方式得到的干燥速率较慢,左进右出方式的干燥速率较大.由于种子干燥过程主要受内部水分扩散控制,所以左上进右下出、左进右出、上进上出3种流动方式得到的种子含水率几乎没有差别.流动方式对种子平均温度的变化速度也存在影响,上中进下中出流动方式干燥的种子温度变化相对较慢,而左进右出流动方式干燥的种子温度变化最快.

(3)通过比较计算不同流动方式下所有种子含水率的方差发现,上中进下中出流动方式干燥的种子的方差最大,而其余3种流动方式干燥的种子的方差差别不大,这表明上中进下中出流动方式的干燥不均匀性最明显,其余3种流动方式干燥均匀性较好.

(4)通过进一步比较不同流动方式的百分位数P25和P75发现,除上中进下中出流动方式仍然具有最大的百分位数范围外,其余3种流动方式干燥的种子的百分位数范围较小,尤其是左上进右下出流动方式的百分位数涵盖的范围最小,表明该方式干燥得到的种子的含水率之间差别最小,干燥的均匀性最好.可见,在设计干燥装置时,考虑干燥速率、种子含水率方差与百分位数等因素应优先采用该种流动方式以获得更好的干燥均匀性.

[1] Goh L J, Othman M Y, Mat S, et al. Review of heat pump systems for drying application[J]. Renewable and Sustainable Energy Reviews, 2011, 15: 4788-4796.

[2] Kudra T, Mujumdar A S. Advanced drying technologies[M]. New York: Taylor & Francis Group,2009.

[3] 朱文学.食品干燥原理与技术[M].北京:科学出版社,2009.

[4] Shi Qilong, Xue Changhu, Zhao Ya, et al. Drying characteristics of horse mackerel dried in a heat pump dehumidifier[J].Journal of Food Engineering, 2008,84:12-20.

[5] Hii C L, Law C L, Law M C. Simulation of heat and mass transfer of cocoa beans under stepwise drying conditions in a heat pupm dryer[J]. Applied Thermal Engineering, 2013,54:264-271.

[6] Yang Zhao, Zhu Enlong, Zhu Zongsheng, et al. A comparative study on intermittent heat pump drying process of Chinese cabbage seeds[J]. Food and Bioproducts Processing, 2013,91:381-388.

[7] 食品干燥原理技术基础[M].高奎元,译.北京:轻工业出版社,1986.

[8] 杨洲,罗锡文,李长友.稻谷含水率分布及变化规律[J].农业机械学报,2005,36(10):81-84.

[9] 孙鹏,赵冰,佟富强,等.大型混流干燥机干燥不均匀性的研究[J].农机化研究,2001(3):55-57.

[10] 郝立群.干燥后玉米水分不均匀度影响因素的分析与建议[J].中国粮油学报,2005,20(4):110-114.

[11] 王振华,杨德勇,丁甜,等.膨化颗粒饲料穿流干燥试验[J].农业工程学报,2013,29(24):293-301.

[12] Bantle M, Kafer T, Eikevik T M. Model and process simulation of microwave assisted convective drying of clipfish[J]. Applied thermal energineering, 2013,59:675-682.

[13] Artnaseaw A, Theerakulpisut S, Benjapiyaporn C. Drying characteristics of Shiitake mushroom and Jinda chili during vacuum heat pump drying[J]. Food and Bioproducts Processing, 2010, 8 8:105-114

[14] 安凤平,黄建立,宋洪波,等.微波真空干燥机干燥系统的设计及干燥均匀性的改善[J].福建农林大学学报,2011,40(1):85-90.

[15] Nijdam J J, Keey R B.Influence of local variations of air velocity and flow direction reversals on the drying of stacked timber boards in kilns[J]. Chemical Engineering Research and Design,1996,74(8):882-892

[16] Haque M N, Riley S G, Langrish T A G, et al. Model predicted effect of process variables on kiln drying of pinus radiata boards[J]. Drying Technology: An International Journal, 2007,25(3): 455-461.

[17] Ong S P, Law C L. Drying kinetics and antioxifant phytochemicals retention of salak fruit under different drying and pretreatment conditions[J]. Drying Technology,2011,29:429-441.

[18] Wang D C, Zhang G, Han Y P, et al. Feasibility analysis of heat pump dryer to dry hawthorn cake[J]. Energy conversion and management. 2011,52:2919-2924.

[19] 李思远.种子热泵干燥过程中传热传质以及生命物质变化规律研究[D].天津:天津大学,2007.

[20] 张嘉辉.热泵干燥理论和种子干燥性能的研究[D].天津:天津大学,1999

[21] 杨俊红.植物性含湿多孔介质在干燥过程中优化传热传质机理的研究[D].天津:天津大学,1998.

[22] 张文彤,闫洁.SPSS统计分析基础教程[M].北京:高等教育出版社,2004.

(责任编辑 苏晓东)

Effect of Airflow Types on Moisture Uniformity of Seed Heat Pump Drying

ZHAO Hai-bo

(Ocean School, Yantai University, Yantai 264005, China)

The moisture uniformity of dried products is important for design and application of heat pump dryers. The cabbage seeds drying by heat pump drying are investigated. The simulation method and statistic analysis are used to study the effect of airflow types on the moisture uniformity of heat pump drying. Four types of airflows, including the top left inflow and top right outflow, the top middle inflow and bottom middle outflow, the top left inflow and lower right outflow, and the left inflow and right outflow, are put forward. The results show that, among the four airflow types, the airflow of top middle inflow and bottom middle outflow has the lowest drying rate and poorest moisture uniformity, while the airflow of top left inflow and bottom right outflow has high drying rate and good moisture uniformity. Therefore, the airflow of top left inflow and bottom right outflow should be preferentially adopted in the design of heat pump dryers.

heat pump; drying; uniformity

1004-8820(2015)04-0265-08

10.13951/j.cnki.37-1213/n.2015.04.007

2014-08-28

山东省自然科学基金资助项目(ZR2014EL029);山东省高等学校科研计划项目(J12LB55);烟台大学博士启动基金(hx07b29).

赵海波(1979- ),山东日照人,讲师,博士,主要研究方向为热泵干燥等热泵应用研究.

TB61+1;TK173

A