数控机床定位精度的检测与误差分析

2015-06-08刘文岗

刘文岗

(甘肃省天水星火机床有限责任公司,天水 741024)

数控机床定位精度的检测与误差分析

刘文岗

(甘肃省天水星火机床有限责任公司,天水 741024)

本文介绍了双频激光干涉仪的工作原理及齿条和丝杠传动车床的基本构成,利用激光干涉仪对车床定位精度的检测,分析车床的运动精度误差,根据分析结果对车床的传动部件做必要的调整,再对调整后的机床进行检测,根据定位误差得出相应数控系统的误差补偿数值,利用数控系统的补偿功能对机床定位进行补偿,以使机床的定位精度达到设计的标准值。

双频激光干涉仪;数控车床;误差分析;定位精度

0 引言

我公司是专业生产车床的装备制造企业,随着科学技术的发展和数控技术的广泛应用,普通机床已满足不了较高的精度加工要求,逐渐被数控机床所代替。数控机床的精度直接影响加工工件的质量,其加工精度的高低主要取决于本身的定位精度,定位精度的检测是衡量数控机床加工精度的重要方法之一,也是实现螺距误差补偿的必须环节。高精度仪器在线测量系统成为检测定位精度的技术关键,在控制数控机床达到定位精度要求、重复定位要求、换向差的技术要求等方面都具有重要的意义。传统的测量误差方法分辨率低,受环境的影响大,不仅固有的系统误差影响机床精度,而且低分辨率在测量过程中引起的误差也大。当今数控机床定位精度的检测国际认同采用高分辨率的双频激光干涉仪进行测量,双频激光干涉仪可以尽可能小的消除自身系统误差,对测量机床结构误差以及环境误差等方面进行误差来源分析、并进行自动补偿。采用XL-80双频激光干涉仪对数控机床定位精度检测、分析误差来源并进行必要的误差补偿,提高机床制造精度,有非常重要的实际意义。

1 双频激光干涉仪工作原理

1.1 测量原理

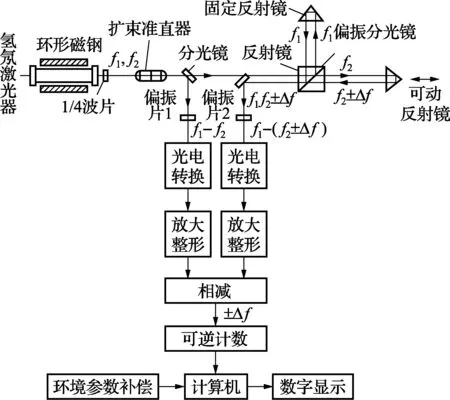

图1为双频激光干涉仪的工作原理,在氦氖激光器上加上一个约0.03T的轴向磁场。由于赛曼分裂效应和频率牵引效应,激光器产生f1和f2两个不同频率的左旋和右旋圆偏振光,经1/4波片后成为两个互相垂直的线偏振光,再经分光镜分为两路光,一路经偏振片1后成为含有频率为f1-f2的参考光束,另一路经偏振分光镜后又分为两路:一路为仅含有f1的光束,另一路成为仅含有f2的光束,当可动反射镜位移时,含有f的光束经可动反射镜反射后,成为含有f2±Δf的光束,Δf是可动反射镜移动时因多普勒效应产生的附加频率,正负号表示位移的方向,这路光束和固定反射镜反射回来仅含有f1的光束经偏振片2后成为f1-(f2±Δf)的测量光束和上述参考光束经各自的光电转换元件放大器,整理后进入减法器相减,输出成为仅含有±Δf的电脉冲信号,经可逆计数器后,有电子计算机进行当量换标(乘1/2激光波长)后即可得出可动反射镜的位移量。双频激光干涉仪是应用频率变化来测量位移的,这种位移信息载于f1和f2的频率上,对自由光强变化引起的直流电平变化不敏感,所以抗干扰能力强,常用于数控机床定位精度检测等。

图1 激光干涉仪的工作原理

1.2 测量过程误差分析

XL-80双频激光干涉仪虽然是检测定位精度的高精度计量仪器,但在使用过程中会受环境、安装、误差和线膨胀系数不准确等因素的影响,从而降低了测量精度,激光干涉仪在机床定位检测中误差包括:

1)双频激光干涉仪的极限误差Δ1

Δ1=±5×10-7×L

(1)

式中,L为测量长度(m)。

2)安装误差Δ2

Δ2=±L×(1-cosθ)

(2)

式中,θ为测量轴线与机床移动的轴线之间的夹角。

3)环境误差Δ3

(3)

式中,δi为机床温度测量误差;a为机床材料线膨胀系数;δa为线膨胀系数测量误差。

安装误差由于检测前已经将双频激光干涉光路调为准直,即测量轴线与机床移动的轴线之间的夹角θ值趋于0,故安装误差Δ2可忽略不计;因为XL-80双频激光干涉仪自身带有环境补偿器(XC补偿单元)Δ3也可以忽略不计,但是一定要连接好材料温度传感器和空气温度传感器等。即测量误差

(4)

2 测量方法

2.1 安装双频激光干涉仪测量系统

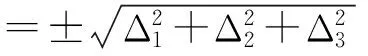

双频激光干涉仪测量系统的安装如图2所示。由于本文没有针对确定的机床类型作为检测的目标,在使用激光干涉仪检测时可根据所检测目标机床的结构灵活运用,该检测设备所带附件可任意安装在水平运动方向和垂直运动方向上,只需根据机床运动方向调整光路便可实现对应的检测要求。

图2 激光干涉仪检测时的安装图示

2.2 光学测量装置的安装

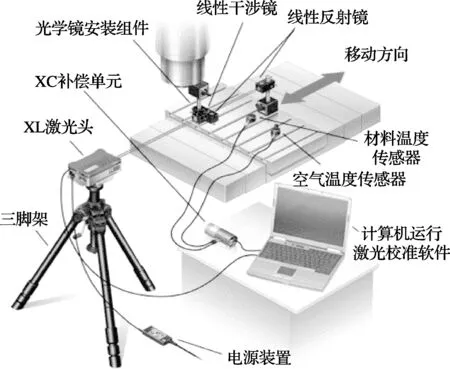

在需要测量的数控机床运动方向上安装光学测量装置,如图3所示。图示显示的是测量时的光学组件的安装顺序和光路原理,根据机床运动方向,需要把线性反射镜安装在运动的一侧,线性干涉镜安装在床身固定的一侧,按照光路原理调整至检测状态。

图3 测量光路原理及组件安装示意图

2.3 数控机床定位精度数据分析及误差来源和补偿

数控机床各运动轴的定位精度是衡量机床质量的重要综合反映,定位精度评定依据国标GB/T 17421·2—2000规定,定位精度还包含重复定位精度和反向偏差(换向差)即定位精度A的定义为

(5)

式中,箭头↑、↓分别表示正方向和反方向;Xi为第i点测得的实际位置;第i点的位置偏差的标准不确定度的估算值Si↑定义为

(6)

Si↓的定义与此类似,n为一个方向的测量次数,某一点重复定位精度误差Ri↑定义为:Ri↑=4Si↑,Ri↓的定义与此类似。

某轴线重复定位精度误差为各测量点重复定位精度误中的最大,即

R=(Ri)max

(7)

2.4 影响重复定位精度的因素

影响重复定位精度的因素很多,在检测过程中可根据绘制出的曲线类型来定性的分析其产生的原因,还要比较熟悉机床的传动结构,这样可快速的判断具体是那个部位需要做出相应的调整。一般机床都是滚珠丝杠或者齿条传动,对于行程较短的丝杠传动机床,如果出现重复定位精度超出了要求,可考虑调整丝杠两端轴承安装的正反以及丝母体的松紧程度,还有床身与床鞍间的梢铁块以及压板是否在正确的位置,以及伺服电机与丝杠间的联轴节的连接状况或者传动皮带的松紧程度,调整至合适部位可继续测量,直到测量完成;对于行程较长的齿条传动,最容易产生重复定位超差的问题,但是这种问题也比较容易排除,因为其传动只是减速箱上的传动齿轮与齿条的啮合,如果出现重复定位不符合要求的问题,可调整减速箱与床鞍间的间隙,至适当位置进行检测直到工作完成。

2.5 常见的几种定位精度图形曲线分析及误差来源

经过多年的对数控机床出厂前定位精度检测,总结出如下几种误差曲线,根据图形判断其影响定位精度的因素。

2.5.1 递减曲线

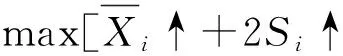

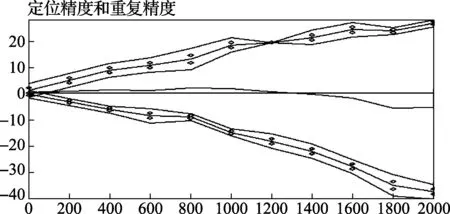

图4显示在检测过程中,各个目标点的误差呈线性负增加,这表明机床实际行程小于理论行程。

图4 定位精度递减曲线

1)激光干涉仪检测系统本身的调整误差,光源准直调整不平行,或者是材料热膨胀系数设置不正确。

2)机床可能的误差源,如果机床装有光栅尺,可能是光栅尺没有拉紧造成的,如装有编码器的可能是编码器联轴节造成的,装有伺服电机可能是滚珠丝杠没有拉紧造成的。对于Z向可能是床鞍上的压板过紧,对于X向可能是镶条位置发生窜动等。

2.5.2 递增曲线

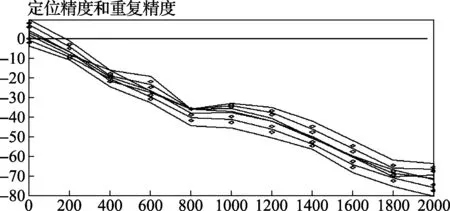

图5显示在检测中各个目标点误差呈线性正递增,这说明机床实际行程大于理论行程。

图5 定位精度递增曲线

1)分析误差正增加的可能原因:激光干涉仪设置上可能存在热膨胀系数不正确的问题,材料温度测量不准确导致的材料温度补偿误差。

2)机床方面可能产生误差源:对于装有光栅尺的,尺子可能过于太紧,放松点尺子一般调试2~3次即可达到相对的要求,这里要注意尺子放松的多一点,然后再紧一下,这样可消除间隙。对于装有滚珠丝杠的检查丝杠装的松紧程度使螺距偏差变大,那么调整丝杠松紧即可,或是滚珠丝杠螺距误差本身过大造成的。

2.5.3 间隙曲线

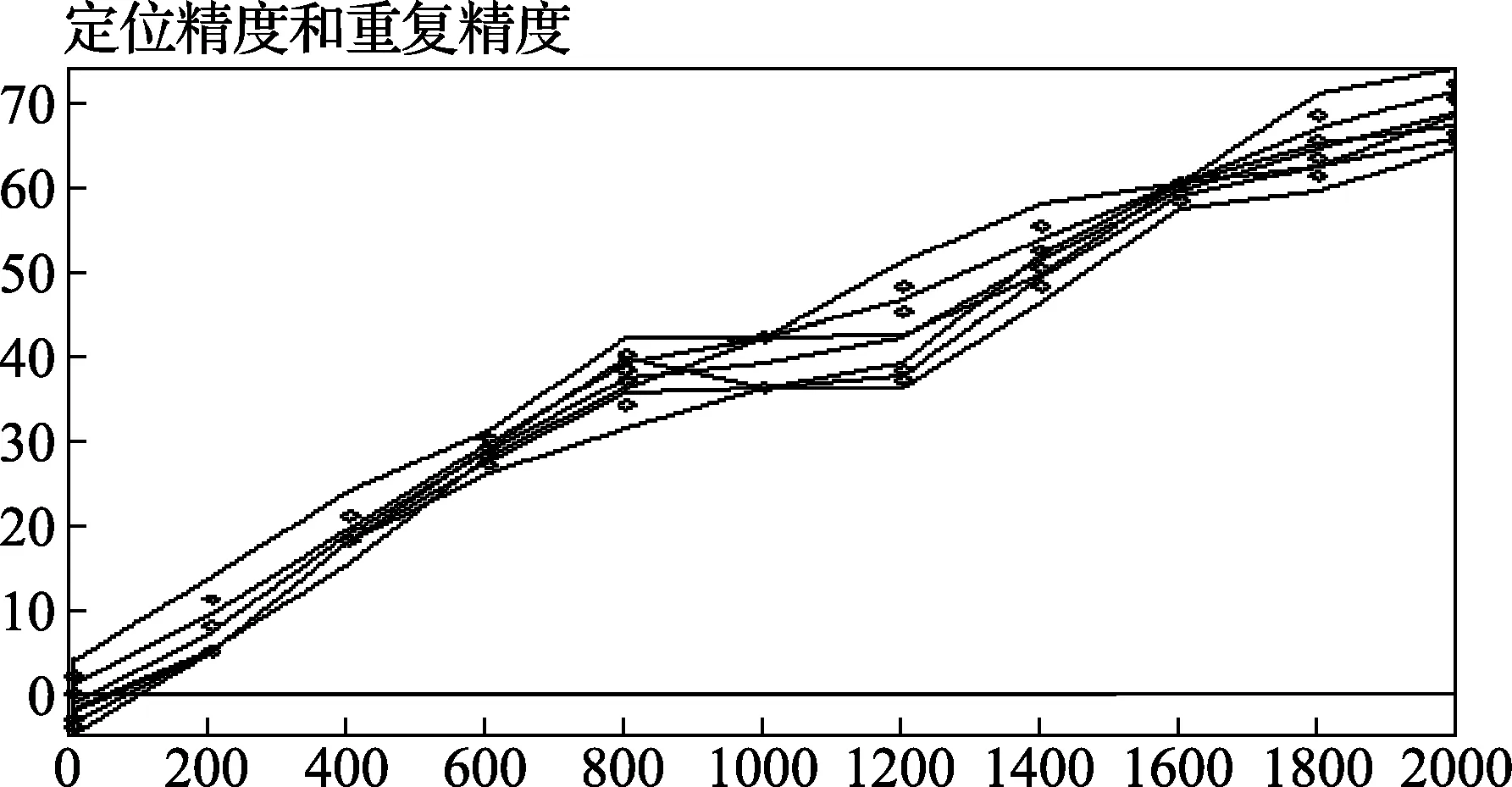

图6显示定位精度的正向曲线和反向曲线存在较大的间隙,产生这种问题的原因及解决方法:

图6 定位精度间隙曲线

1)机床数控系统有不当的方向偏差补偿,床鞍与床身导轨之间存在间隙,滚珠丝杠安装有轴向窜量,即滚珠丝杠与丝母体有间隙,也就是说滚珠丝杠移动时,连接丝母体的床鞍(Z向)或滑板未动而产生的误差(X向)。

2)取消相反的反向误差补偿数值。

2.5.4 喇叭口型曲线

图7显示正向递增,反行却递减呈喇叭口形状。产生误差的主要原因是:对于Z向安装滚珠丝杠两边轴承支撑架和滚珠丝杠丝母体不在同一轴线上而产生的扭力导致,也可以说,滚珠丝杠与床身导轨不平行产生的夹角,安装有编码的可能是连接轴跳动过大而产生扭曲造成的。对于X向,安装的滚珠丝杠不平行于床鞍基准面,梢铁太紧,或者是滚珠丝杠自身强度不够等。

图7 定位误差喇叭口型曲线

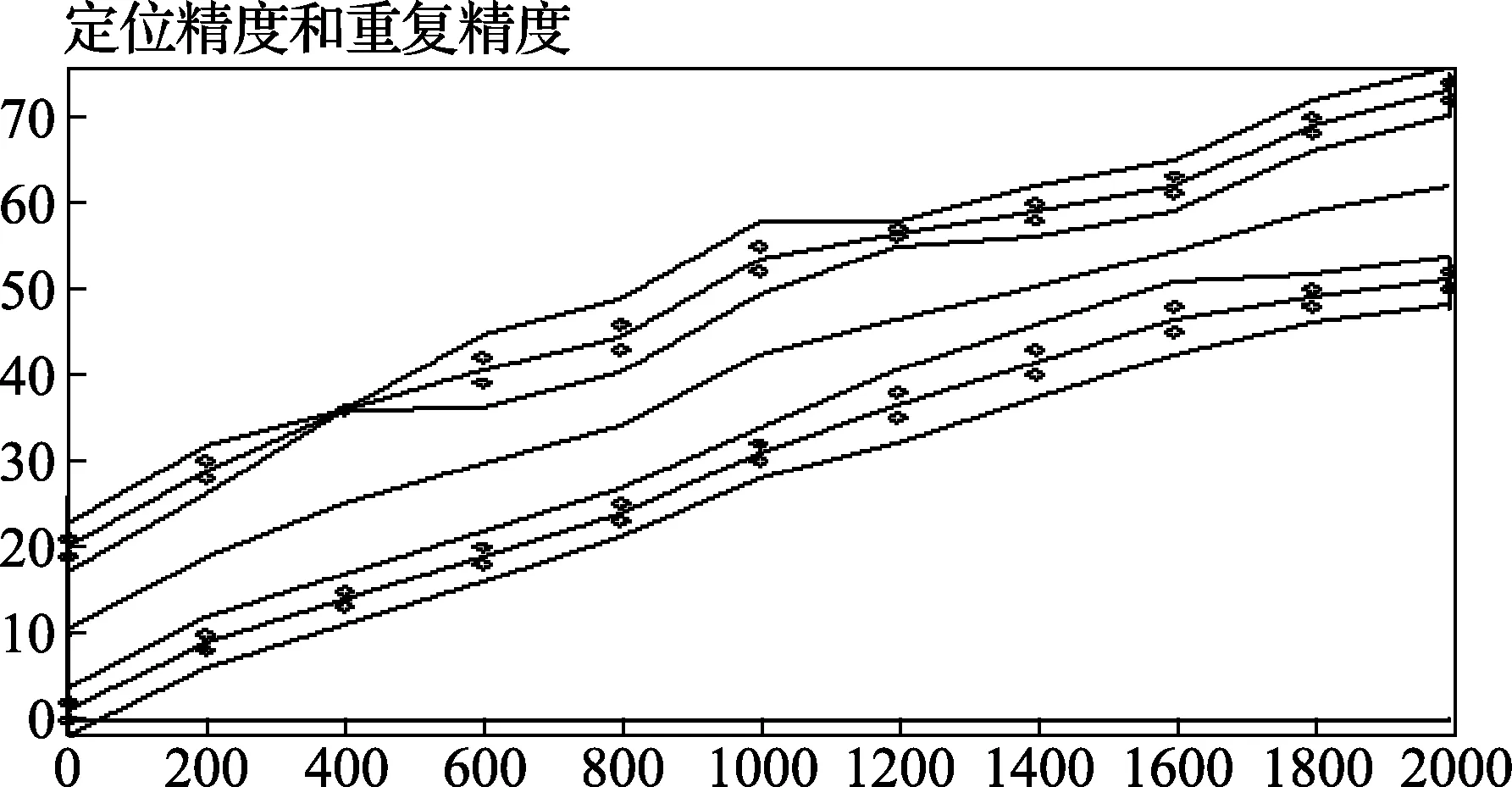

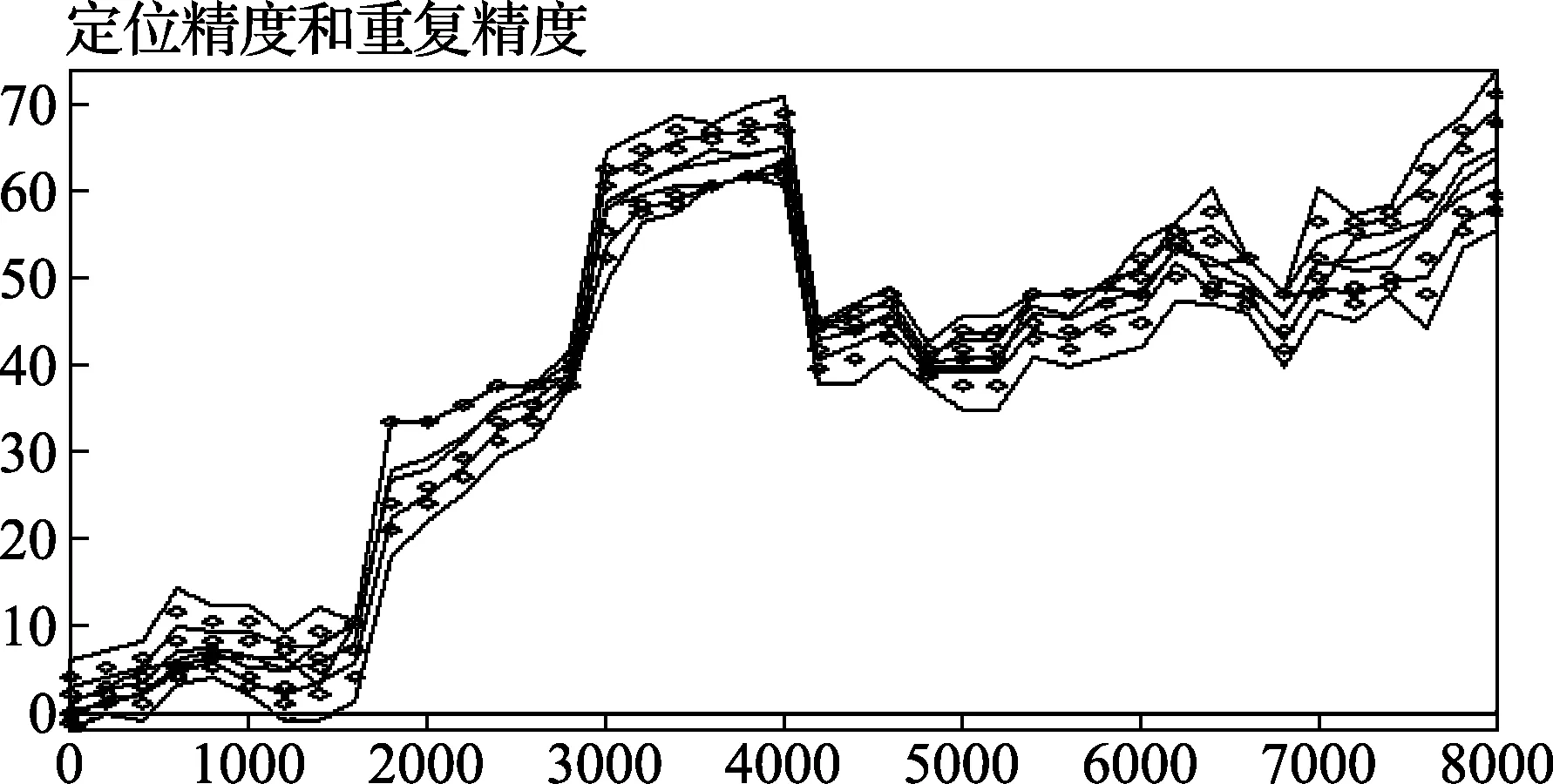

2.5.5 台阶型曲线

图8显示清楚的台阶形状,或上或下,沿轴线长度及按一定的间隔出现台阶型曲线可能的原因,由于机床加工的工件比较长,所以也就要求制造行程较长的机床,这样丝杠就满足不了行程较长机床的生产需求,因而一般行程长的卧式车床传动大多采用齿条与齿轮减速箱体传动,由于齿条也不能太长,所以由若干齿条组成较长的传动装置,齿条连接不好,某一段安装不平行于导轨,齿条与齿轮减速箱啮合间隙不好等就会产生如上曲线误差,可根据具体数据找出对应位置,从而排除影响定位精度的原因。

图8 定位精度台阶型曲线

3 结论

通过对数控机床定位精度有效的检测和对影响定位精度的分析,不但可以节约人力、物力而且大大提高装配员工的劳动效率,同时对提高数控机床精度有重要的意义。通过双频激光干涉仪对数控机床的检测,得到以下几点结论:

1)双频激光干涉仪通过对环境及材料温度误差补偿,提高了测量精度,为了确保材料传感器及空气传感器等对目标正确的测量及补偿,所以必须定期对双频激光干涉仪检定。

2)数控机床定位精度的检测可由双频激光干涉仪来实现,具有测量范围大以及精度分辨率高等优点。

3)误差螺距补偿方式能够有效的改善数控机床定位精度。注意,螺距补偿不能改变重复定位精度,所以就必须首先要改善影响重复定位精度的因素。

4)检测过程中,振动将直接影响着数控机床定位精度检测,所以进行机床定位精度检测时,应确保机床周围无振动源。

[1] 李绍贵.推广应用双频激光干涉仪的几个问题[J].计量技术,1988(11):17-18

[2] 张迎新,刘京南,内田敬久.差动光栅式精密定位精度的提高[J].计量学报,2006,(1):7-11

[3] 孙红云.机床检测及精度修正浅析[J].机床与液压,2009,37(8):165-168

[4] 徐永智,王莉静.数控机床检测技术综述[J].安阳工学院学报,2002,11(6):18-19

[5] 张建辉.激光干涉仪在提高数控机床定位精度中的应用[J]。机床与液压,2011,39(4):114-115

[6] 杨军,刘志海,苑立波.波片对偏振激光干涉仪非线性误差的影响[J].光子学报,2008, 3(2):364-369

10.3969/j.issn.1000-0771.2015.05.25