PLC在组合机床中的应用研究

2015-06-08李雯

李雯

(宝鸡职业技术学院 陕西 宝鸡 721000)

传统的继电器构成的机床控制系统存在诸多弊端,将PLC与继电器很好的结合,增强机床的操作性和灵活性,益处良多。文中以JT4036型机械动力头配置的组合机床为例,具体分析PLC技术应用于组合机床的一般方法,对改善组合机床控制电路大多采用继电器-接触器系统的现状具有一定的参考价值

1 PLC控制系统与继电器接触器控制系统的比较

1.1 组成的器件不同

继电器接触器控制系统由硬件继电器构成,带有大量的机械触点,因多次的重复性吸合、释放、尘埃的隔离性及电弧的影响,元件的物理性能疲劳,系统的可靠性大大降低,本来所具有的很强的抗干扰能力也大大减弱。而PLC则从软件和硬件两方面采取了一系列的抗干扰措施。在硬件方面,CPU与I/O模块之间采用光电隔离措施,抑制了外部干扰源对PLC的影响。软件方面操作者可编写故障自诊断程序,使PLC在每一次扫描过程的内部处理期间,能够检测系统硬件是否正常,同时当出现故障时,能将当前重要的信息存入存储器,测试表明一般的PLC产品可抗1 kV、1 μs的脉冲干扰[1]。

1.2 触点的数量不同

继电器接触器的触点一般只有4~8对,数量较少,一个控制系统大多要用多个接触器继电器才能完成控制要求,而“软继电器”可供编程的触点数量有无限对,使用可编程控制器后可以减少大量的中间继电器和时间继电器。

1.3 控制方法不同

继电器接触器控制系统是根据电气原理图将元件用硬件接线连接完成的,控制功能如果要调整,必须要将原来的接线拆除重新接线。PLC用软件取代了继电器控制系统中的大量中间继电器、时间继电器、计数器等器件,使控制柜的接线的工作量大为减少。同时PLC的大部分的程序编写好后,都可以在实验室进行模拟调试,用模拟开关代替输入信号,发光二极管指示输出状态。程序模拟调试好后再将PLC控制系统安装到生产现场进行联机调试。

1.4 能耗不同

可编程控制器的体积小,可以装在机械设备内部,在复杂的控制系统中,可以将开关柜的体积缩小到原来的1/10~1/2。可编程控制器的配线比继电器控制系统的配线少得多,所以可以节省大量的配线和附件,也使能耗降低,同时节省大量的费用。

2 PLC在组合机床中的应用

2.1 组合机床的特点

组合机床是由一些通用部件和按加工需要而设计的专用部件组成的高效率自动化或半自动化的专用机床。这类机床通常是从几个方向对工件进行加工,加工工序集中,要求各个部件的运动顺序、速度、起动、停止、正向、反向、前进、后退等均应协调配合、并按一定的程序自动或半自动地进行。

在组合机床中,通用部件一般占机床零部件总量的70%~80%,主要由动力部件、支撑部件、输送部件、控制部件、辅助部件组成。

2.2 机械动力头控制线路

动力头是组合机床的通用部件的主要组成部分,用于完成道具切削运动和进给运动。下面以JT4036型机械动力头配置的组合机床为例,分析其控制要求,编写PLC程序,完成加工要求。

2.2.1 JT4036型动力头传动系统:

JT4036型动力头由快速电动机正反转完成快速进退功能,由主轴电动机完成主轴旋转和进给功能。主轴电动机通过两对交换齿轮A、B、C、D驱动主轴旋转,再由蜗杆带动蜗轮,经两对进给齿轮E、F、G、H及摩擦离合器将转矩传递给第二副蜗杆、蜗轮使套筒回转,这时,装在套筒上的螺母也随之回转。动力头作快速进退时,主轴电动机停转,套筒和螺母不转动,电磁闸放松,快速移动电动机经丝杆拖动动力头快速进退。主轴电动机带动螺母回转驱使动力头作工作进给时,丝杠被装在滑座上的快速移动装置的电磁闸制动[2]。

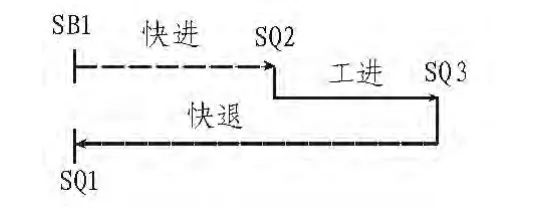

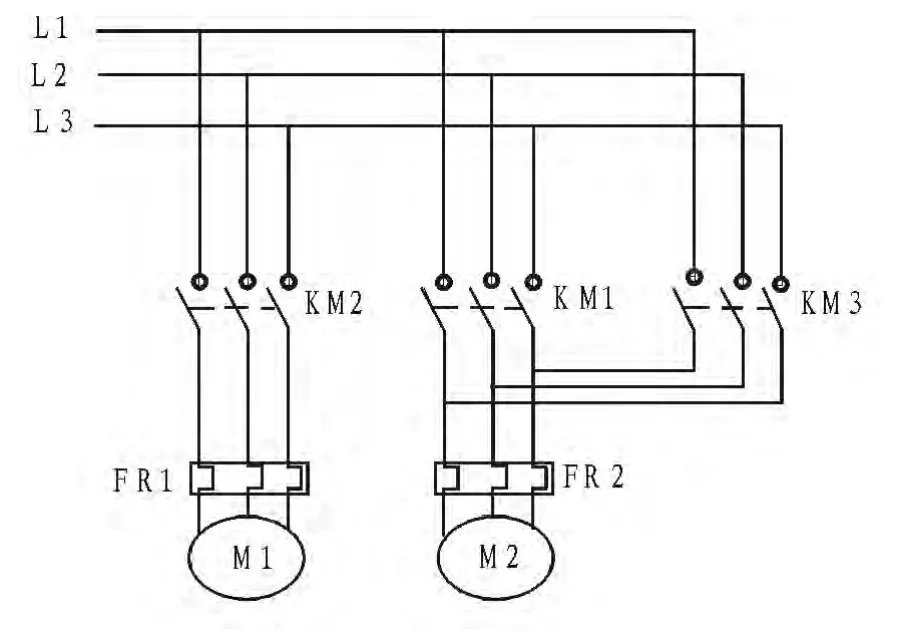

2.2.2 具有一次工进的控制过程分析

两台电动机,主轴电动机M1,拖动主轴旋转及动力头工进,快速移动电动机M2,拖动动力头快速进退,控制顺序如图1所示。按下SB1,快速移动电动机M2正转,动力头快进,行程开关SQ2被挡铁压下,发出“快退—停止”转换信号,M2停转,同时主轴电动机M1转动,动力头工进。当挡铁压下SQ3时,M1停转,动力头停止工进,同时M2反转,动力头快退。当挡铁压下SQ1时。M2停转,动力头停止,完成一次自动循环。控制系统电气原理图主回路如图2所示。

图1 控制顺序图Fig.1 Control sequence diagram

图2 电气原理图Fig.2 Electrical diagram

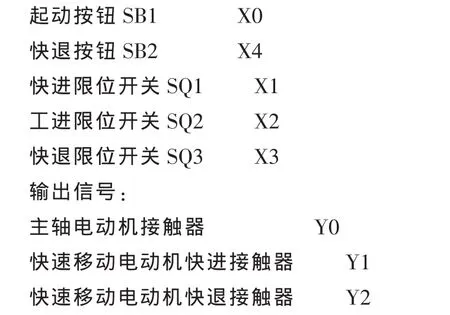

2.3 可编程控制技术设计

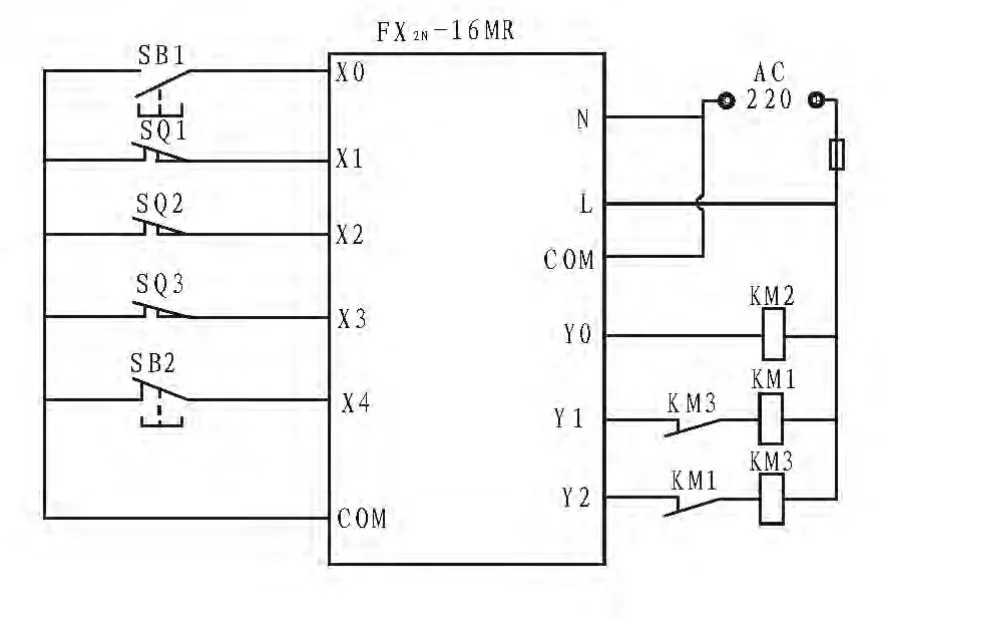

本系统采用三菱的FX2N系列控制器,根据前面所述以JT4036型机械动力头配置的组合机床控制任务的要求,可以算出I/O点数。输入信号:起动按钮、快进限位开关、工进限位开关、快退限位开关。输出信号:主轴电动机、快速移动电动机。

根据输入输出点数及功能要求,选用FX2N-16MR型可编程控制器可以满足控制系统的要求。

下面进行I/O分配。

输入信号:

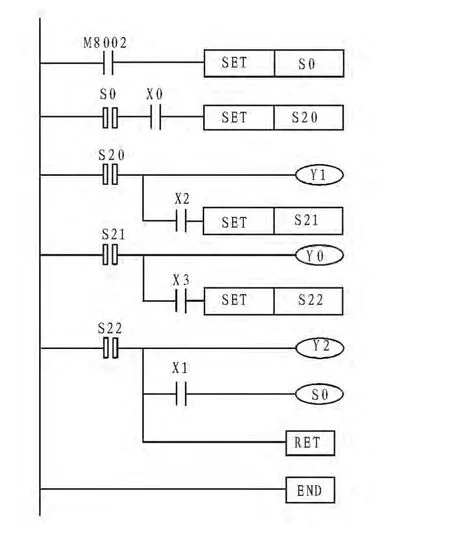

可编程控制器外部接线图如图3所示。运用STL指令可以很方便的编制顺序控制梯形图程序如图4所示。

图3 外部接线图Fig.3 External wiring diagram

编程软件采用GX Developer,其程序语言是梯形图[3]。GX Developer运用于个人计算机环境,可以与多种自动化设备及控制软件集成,具有丰富的设置项目、可视窗口和菜单选项。在GX Developer中可以通过执行菜单“编辑”→“梯形图标记”命令,将已编好的程序输入到计算机,并通过执行菜单“变换”→“变换”命令保存。再执行菜单“在线”→“远程操作”将程序运行并监控。

3 结束语

采用PLC控制技术代替传统的继电器控制电路,可提高系统的抗干扰性和稳定性。尤其是运用STL指令进行PLC编程,可将复杂的硬件继电器的控制电路图简化为梯形图语言,使控制系统的建立方便、高效。在相同条件下,采用PLC控制系统要比继电器控制电路的能耗和费用降低很多。因此,将PLC控制技术运用于组合机床的控制电路,非常具有研究价值。

图4 梯形图Fig.4 The ladder diagram

[1]孙振强.可编程控制器原理及应用教程[M].2版.北京:清华大学出版社,2010.

[2]谭维瑜.电机与电气控制[M].北京:机械工业出版社,2008.

[3]邓林兴.混合可编程控制PLC技术组合机床控制系统研究[J].制造业自动化,2012(10):76-77,81.DENG Lin-xing.Combined machine tool based on PLC control design application[J].Manufacturing Automation,2012(10):76-77,81.

[4]徐建俊.电机与电气控制项目教程[M].北京:机械工业出版社,2010.

[5]王也房.可编程控制器应用技术[M].北京:机械工业出版社,2001

[6]廖常初.可编程序控制器的编程方法与工程应用[M].重庆:重庆大学出版社,2002.