基于PartMaker的车铣复合加工编程的应用研究

2015-06-07章伟涌周旭丹

章伟涌 朱 丹 程 萍 周旭丹

(绍兴职业技术学院,浙江 绍兴312000)

基于PartMaker的车铣复合加工编程的应用研究

章伟涌 朱 丹 程 萍 周旭丹

(绍兴职业技术学院,浙江 绍兴312000)

通过一个典型实例,针对当前车铣复合加工技术进行了应用研究.着重阐述PartMaker基于知识和几种复合同步加工优化编程方法,最终生成的NC数控程序代码通过了机床仿真验证.结果表明这种方法可进一步提升加工效率,降低生产成本,缩短生产周期,也可大幅提高设备利用率.

PartMaker;知识库;特征识别;同步加工优化;mPs自动化在线网

复合机床是在同一台机床上完成零件的车、铣、钻、镗等全部工序的数控机床.不同于单一功能机床,它能极大地提高零件的加工效率和精度.然而,复合机床加工工艺十分复杂,目前依靠手工编程或通用CAM编程方法,都难以发挥复合机床功能.因此,寻求一种专业的数控编程软件呼声很高.英国DelCAM公司开发的PartMaker数控编程软件支持多主轴、多刀塔车铣复合机床,拥有多转塔、多主轴、知识库和特征识别技术,为复合机床应用编程提供了一条新途径.

本文结合实例介绍PartMaker数控编程软件运用知识库和同步加工编程方法.

1 案例分析

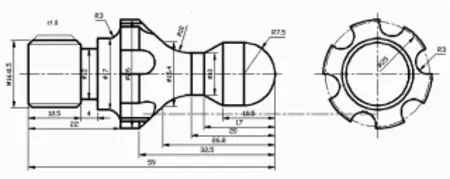

该零件尺寸如图1所示,所建立实体模型如图2所示.在Partmaker数控编程软件中直接导入该零件模型进行编程.由于需掉头加工,因此工艺选择方面,选择双主轴车铣复合机床,通过一次性装夹及主副轴控制完成全部工序加工,以保证加工精度.工序分析如表1.

图1 零件尺寸

图2 零件模型

选择普通机床加工或数控车床和数控铣床,必须掉头才能完成该零件的全部加工工序,这样经过多次卸装,零件精度无法保证.如果选择车铣复合机床加工该零件,通过一次性装夹即可完成该零件的全部加工工序.

表1 加工工序

2 工件设置

在PartMaker数控编程软件的工作界面,点取“设置”图标,出现对话框如图3所示.将工件右端中心点设定为工件的加工坐标系原点,进入设置界面,设定加工时的换刀位置、毛坯参数等.

设置主轴:在面视窗列表中,输入“右端车削”,选择“车削”加工功能;输入“柱面槽铣削”,选择“柱面铣削”功能.

设置副轴:选择“车削”加工功能;输入“左端车削”选择“车削”功能.

图3 工件设置

3 调用知识库文件

3.1 工艺知识库调用

PartMaker数控编程软件将机械制造工艺知识内容和规则,以材料库、刀具库、指令循环库等形式构成工艺知识库,来解决数控编程涉及的复杂工艺处理问题.PartMaker数控编程软件的刀具库提供了刀具信息列表,刀具库包含车刀和铣刀刀具以及刀具材料、刀具类型、刀具编号等(如图4所示).用户可以定义创建刀具库和打开刀具库.刀具数据保存在刀具库文件中,可为任何加工策略选择刀具.

图4 刀具库信息列表

PartMaker数控编程软件的材料库,能自动计算各种材料切削进给速率、主轴转速和切削深度(如图5所示).

图5 切削参数信息

PartMaker数控编程软件的循环库可以调用各循环指令.例如钻孔循环、攻丝循环、铰孔循环等,只需调用相关指令,就可完成点钻、钻孔、攻丝等完整工序(如图6所示),方便快捷,提高了编程效率.若采用传统编程,需要先点钻,再钻孔,后攻丝,依序编程,又要计算各个不同的深度,非常复杂.

图6 循环指令库

PartMaker数控编程软件的孔特征深度自动识别,能确保加工工序规则,缩短编程时间,减少用错刀和断刀风险等[1].

3.2 特征识别

PartMaker数控编程软件采用“divide&conquer”(分割而攻克)编程策略专利技术,将复杂零件加工特征解为车削、铣削XY平面、铣削ZY平面、铣削五轴平面、铣削多边形和铣削圆柱体等功能,大大简化了零件结构,使复杂零件编程不再是一项困难的工作.

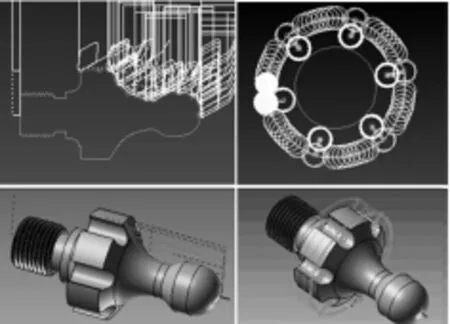

在“面视窗列表”,依据建立的加工策略提取零件特征.以“右端车削”为例,点击“提取车削几何形体”,完成该零件右端车削特征.同理,可以建立该零件左端车削、柱面槽铣削几何形体特征(如图7所示).只需简单操作,即可分别提取车削几何体特征和铣削几何体模型特征.传统手工编程方式等,都无法解决零件模型特征问题.PartMaker整个过程操作简单,快捷高效[2].

图7 模型几何特征

4 刀轨路径

取得零件特征后,可为各加工策略生成刀轨.点取工作界面上“新的轮廓组”,点取“车削特征”,生成右端外圆车削刀具路径(如图8所示).

同理,可以建立柱面槽铣削刀具路径和副轴控制“左端车削”工序的外圆车削、槽、车削螺纹等.若手工编程,必须依照零件图计算出各节点坐标数据,稍有差错就会造成零件加工错误,导致直接的经济损失.而且,编程准备过程必须按图样分析制订生产加工工艺,编程人员必须要有一定的实际编程经验,才能正确合理地制订数控加工程序.

PartMaker数控编程软件的知识库,将复杂的切削工艺参数自动处理,用户只需选择加工策略即可生成刀具路径,省略了大量坐标数据计算过程,从而大大提高编程效率.

图8 刀具路径

PartMaker车铣复合机床加工编程,可极大地缩短机床加工设置的准备时间,降低编程难度,提高编程效率,降低生产成本.

5 生成加工表单

完成整个零件编程后,点击“产生加工表”生成加工表单(如图9所示),PartMaker加工表单列出所有操作并且能自动处理“保持最后切断”,“副轴加工完毕弹出零件”等操作.

在加工表单中,每一操作工序都显示出加工工时、切削参数、主副轴加工所用时间等,当切削参数如主轴转速、进给率等需要调整时,只要双击即可修改,加工表单中加工时间等其余数据会自动更新,大大方便了对整个零件加工工时的成本核算.

图9 加工表

6 同步加工优化

复合机床同步加工,合理优化加工工序,可进一步提高机床利用率.在加工表单中,选择各加工工序点击鼠标右键,在弹出“设置方式”窗口按表2进行同步加工优化操作,在此处可设定机床运动方式,可以针对主轴和副轴分别设置.

表2 同步加工规划表

6.1 操作同步(operation sync)

根据加工工序,op sync[3]用户可以设定多个刀塔同时进行切削加工操作而不互相干涉.如在车削环境下,可以使用两个刀架以上的刀同时分别进行车削、铣削等加工作业,如图10所示.左侧主轴方式的转塔刀架#1和转塔刀架#3的两刀(双工位加工),与副轴方式的转塔刀架#2上的一把刀在同步进行该零件两端车削,这样可大大提高切削效率,缩短加工时间.

图10 操作同步

6.2 双工位加工(stroke sync)

在车削环境下,stroke sync[3]由用户设定使用两个刀架以上的刀,实现双工位车削.采用双工位加工时,两把切削车刀产生的径向切削力互相平衡,可有效减小工件的震动.它特别适合细长轴类零件车削.粗加工时,由于较大的背吃刀量,产生的径向切削力也大,若机床采用单把车刀加工,产生的径向切削力所导致工件的弯曲变形,会直接影响到工件精度.因此,双工位加工不仅可提高工件精度,还可以提高切削效率,缩短加工时间.如图11所示.

图11 双工位加工

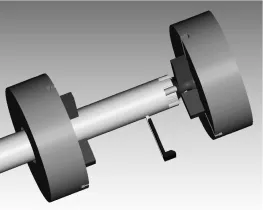

6.3 系统控制同步(system sync)

system sync[3]由机床控制系统自动设定,用户只需直接调用[2](如图12所示).在机床加工过程中,需要机床对工件材料进行各种控制处理.如细长轴零件主轴卡盘和副轴卡盘夹持加工时,需要主、副轴必须同步转动;又如当工件从主轴转换到副轴或使用副轴牵引等时,必须由系统进行同步控制.机床一次性装夹可完成全部工序的加工工艺,避免多台机床之间的搬迁装卸,消除多次装夹引起的加工误差,提高加工精度,进而减轻劳动强度,提高工效.

图12 系统控制同步

7 仿真加工

选择主菜单“仿真”下“仿真选项”子菜单,在弹出对话框中选勾“仿真循环”,按“确定”开始仿真(如图13所示).仿真便于检查程序程式以及检验加工工序的正确性.打开“仿真”选项,通过“仿真选择”的不同选项,检查所编写的程式,同时还可以输出不同的碰撞类型,刀具夹持碰撞、快进移动时刀具和毛坯的碰撞等,一旦有碰撞发生,会弹出警告提示,从而保证编写程式的准确性.

图13 仿真加工

PartMaker数控编程软件提供全机床仿真,以观察机床的实际运动,包括刀具夹持、机床部件等,便于了解程序程式在实际机床中的运动状态,以检查仿真过程中构成机床和所有毛坯元素之间的所有干涉都会被检测,真实展现机床全部工作状况.

PartMaker数控编程软件提供了实体模型对比功能,在材料去除加工后,可以把加工的结果与零件CAD模型进行比较,用不同颜色显示过切和少切,方便检验NC程式的正确与否.若采用手动编程,只能在加工完成后才能知道结果,不但浪费加工时间,还浪费材料成本.

8 生成NC代码

当模拟仿真确认无误后,选择相应后处理,产生适合机床加工的NC代码.

至此,整个零件的编程加工工作完成.

9 结束语

通过以上在PartMaker数控编程软件中对复合机床加工编程的研究可知,知识库、特征技术的运用和同步加工优化,可大大降低复杂零件编程难度,具有编程工作量小、编程简单等特点,可缩短加工时间,大大提高编程效率.

[1]樊铁锤.PartMaker助你提高零部件的编程效率和机床加工效率[EB/OL].[2014-12-2]:国际机床网:MyCIMT.com,

[2]章伟涌.基于PartMaker的车铣复合机床多刀塔同步加工设置[J].制造技术与机床,2013 (4):25-27.

[3]GIBBSCAM2009教程[M].Machining With MTM,2014:39-41.

(责任编辑 王海雷)

TG659

A

1008-293X(2015)08-0071-06

10.16169/j.issn.1008-293x.k.2015.08.14

2015-01-14

浙江省高教课堂改革研究项目(kg2013797)

章伟涌(1963-),男,浙江诸暨人,工程师,主要研究方向:CAD/CAM机械计算机辅助设计与制造.