首批国产AP1000汽轮机高压转子锻件的质量监造与评价

2015-06-07冀润景汪培成

冀润景,汪培成

(中国电能成套设备有限公司,北京 100080)

首批国产AP1000汽轮机高压转子锻件的质量监造与评价

冀润景,汪培成

(中国电能成套设备有限公司,北京 100080)

针对首批国产AP1000汽轮机高压转子锻件的制造过程,分析转子锻件形成过程的技术重点和30Cr2Ni4MoV材料的回火脆性、组织遗传的特性,以及从质量监造角度分析了主要工艺环节及其质量,并与进口转子锻件的指标进行了对比,对国产锻件的质量水平给出了结论。

转子锻件;30Cr2Ni4MoV;质量;监造

作为全球在建核电项目最多的国家,主要设备的国产化迫在眉睫。对常规岛汽轮机设备来说,关键原材料和关键制造工艺的掌握,直接制约着国产化的程度,特别是AP1000整锻转子锻件的制造,对冶炼、铸锭、锻造、热处理以及探伤等工艺环节要求很高,国产化率一直不高。百万核电高压转子锻件材料、尺寸,与火电超临界机组低压转子相当,因此依托本项目,高压转子锻件在外方技术转让基础上,率先进行了国产化。

为了确保锻件质量形成过程可控,应严格按相关程序,对制造过程实施质量监造,对重点环节进行了跟踪监督。本文在对锻件制造过程各重要环节剖析基础上,阐述了监造所做工作及其作用,并与同类进口锻件在性能指标、质量状况方面进行了比较评价,分析了制造过程中出现的问题,对首批AP1000锻件国产化的评价工作提供重要的参考。

1 AP1000高压转子锻件技术要求

AP1000核电汽轮机为半速机[1],主汽压力约5.4 MPa,温度270℃,湿度0.45%,高压转子工

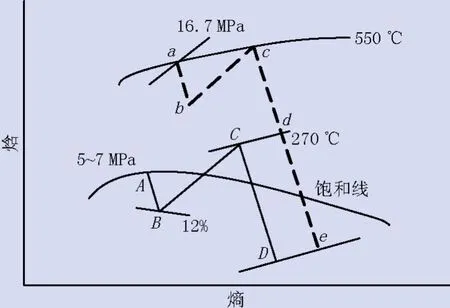

作环境处于湿蒸汽状态下,因此对材料的低温脆性断裂,抗腐蚀等要求高。从图1核电与超临界火电汽轮机热力过程线看出[2],核电汽轮机高压段AB的工作环境与超临界汽轮机低压段de接近,仅压力要高一些,因此在选材上也是相同的。对材料的高韧性、低FATT50值、抗腐蚀、抗水蚀要求高。AP1000汽轮机高压整锻转子材质30Cr2Ni4MoV,该材料综合机械性能好,具有热加工工艺性能好、淬透性好等优点[3],但这种材料是一种粗晶粒钢,组织遗传性较强,易产生晶粒粗大和混晶现象。另外,该材料回火脆性敏感性高[4],长期使用(280℃)会产生韧性恶化现象,直接引起FATT值的上升。

图1 核电与火电汽轮机热力过程线

转子锻件轮廓尺寸:轴身直径为1 722 mm,轴身长度为4 530 mm,总长为8 511 mm,交货重量约91 t,锻件毛重约125 t,粗加工重约101 t,钢锭重219 t。该锻件的技术要求如下。

a.对冶炼纯净性要求高。由于钢中残余元素含量的影响会造成30Cr2Ni4MoV转子钢韧性发生一定恶化,因此需对残余元素纯净化控制使钢中的有害元素含量充分降低,降低回火脆性的敏感性,使材料的机械性能和组织状态分配合理,表1为杂质元素含量技术要求。

表1 杂质元素含量技术要求%

b.大型钢锭不可避免地存在偏析及夹杂的冶炼缺陷,其影响因素多。

c.大型钢锭中心疏松和缩孔严重,需保证锻造压实,得到均匀的锻造组织和晶粒度。

d.需合理确定热处理工艺,既保证心部晶粒细化,又保证心部力学性能,特别是良好的抗脆化性能,同时还要防止锻件尺寸过大在淬火时出现开裂。

2 基于锻件制造流程的质量监造工作

2.1 高压转子锻件制造主要流程

锻件主要制造流程:冶炼、浇注(化学成分分析)→锻造→锻后热处理(毛坯尺寸检查、毛坯探伤)→粗加工(尺寸检查、超声波探伤)→性能热处理(硬度均匀性检测)→机械加工(超声波探伤、检验机械性能、化学及金相检测)→半精加工(尺寸检查)→消除应力(残余应力检测)→精加工(尺寸检查、MT、PT)→热稳定试验(硬度均匀性检测)→包装发运。

2.2 质量监造工作

由于本项目首次采用国产化的AP1000汽轮机高压转子,设备总承包方对2台机组高压转子锻件的制造过程实施基于锻件制造流程的驻点监造,监造工作通过3个层面开展,即例行监造、质量对比以及专家质量评审。采用3个层面的监造,目的是起到“纵深防御”,多道把关,确保产品质量受控。

2.2.1 例行监造

按监造工作相关程序开展监造,包括:对锻件厂家编制的质量计划审查、设置监督点;冶炼开始前进行先决条件检查,确认制造大纲类文件的准备、工艺文件准备、工器具等的准备情况;执行监督点的见证,签署质量计划。监督点的选择和设置基于各环节的重要性和技术难度,分为R点(文件见证)、W点(现场见证)、H点(停工待检点见证),具体来说,对先决条件审查、完工文件审查等设置H点,对调质前、后的UT、取试样及进行拉伸、冲击、脆化、脱脆化试验、最终加工后的尺寸检查、表面探伤、硬度检查、标识和钢印等选择W点控制。对熔炼化学分析、锻造及锻件尺寸检查、调质、成品化学分析、显微组织分析、晶粒度试验、非金属夹杂物、残余应力检查、去应力热处理、热稳定试验等选择R点控制。

2.2.2 质量对比

通过与前期进口AP1000高压转子锻件的相关参数、性能指标进行比较,以及通过对进口转子在可及部位实施UT探伤,与国产转子的探伤情况进行比较分析。此环节的目的在于对锻件国产化的质量情况进行横向比较,便于综合评价。

2.2.3 专家质量评审

在决定高压转子锻件制造质量相关阶段完成后,邀请行业内相关专家,组织质量方面的评审,并给出相关意见。

3 主要工艺环节控制

3.1 冶炼及纯净度控制

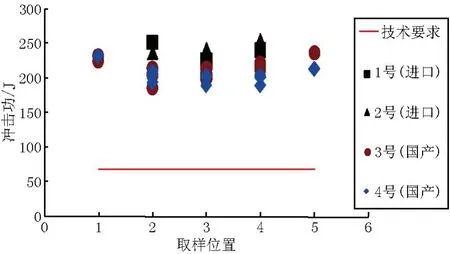

研究证实,30Cr2Ni4MoV材料长时间加热下回火脆性的产生有2个原因:渗碳体在低温回火时以薄片状在原奥氏体晶界析出造成晶界脆化;与钢中残余元素含量有关[4],P、S、As、Sn等元素含量P、S、As、Sn(%)在晶界偏聚析出导致韧性下降,而Si、Mn元素含量Si、Mn(%)会助长这种偏聚。Watanabe和Murak提出了代表杂质元素含量和回火脆性的J因子关系:

Yashioka等通过研究发现,为避免回火脆性,J应小于10。因此在冶炼时,对杂质元素的纯净化控制要求较高。

低硫钢生产方法有“碱性电炉+真空除气”和“碱性电炉+真空碳脱氧”2种,本项目2台机组的2个高压转子锻件采用碱性电炉粗炼,适当的造渣制度和钢包精炼并真空碳脱氧(LVCD+VCD)技术。而前期进口转子锻件则采用真空除气法。

一般认为,真空除气的工艺措施为硅锰除氧,会导致硅含量增多助长回火脆性,因此VCD法更适合这种钢材[7]。VCD法使未经脱氧的沸腾钢水在真空条件下,利用钢水中的碳脱氧,生成CO被抽吸去,以达到脱氧目的。真空度越高,脱氧能力越强。主要优点有:S、P及气体含量低;由于杂质元素含量低,转子各向异性相差小,中心棒料切向塑性相对好。

3.2 锻造、热处理

大锻件的锻造有2个作用:成型和控性。成型即达到最终锻件所需的尺寸、形状精度,控性则是锻合内部疏松、缩孔,消除夹杂等缺陷。锻造的2个基本工序是鐓粗和拔长,其中拔长对大锻件质量影响更主要[8],通过拔长使钢锭截面缩小,长度加大,并打碎碳化物,破坏铸态组织,锻合疏松和缩孔,得到均质致密的锻件。通常VCD法生产的转子锻件采用万吨水压机上硬壳锻或上下V型砧锻。

3、4号高压转子锻件采用两次鐓粗拔长的工艺,在最后火次的终锻加以温度和形变控制,最大限度满足中心压实。锻件毛重125 t,钢锭利用率达到57%。对比地说,1、2号转子厂家JCFC的锻造工艺仅一次鐓粗和拔长,终锻时高锻造比达到4.1,锻件毛重115 t,钢锭利用率63%。结合后续的UT、晶粒度、夹杂物检查情况看,国产锻件的锻造工艺较为可靠,但在钢锭利用率、终锻后尺寸的精度方面,还有提高空间。

热处理包括锻后热处理、调质以及去应力处理。锻后热处理的主要作用是均匀组织、降低偏析、细化晶粒、消除组织遗传、混晶。

30Cr2Ni4MoV锻件组织遗传的机理是:在AC1~AC3两相区等温加热,形成2种奥氏体晶核,即在低温侧(690~750℃)占优势、与母材存在位向关系的针状晶粒,以及在高温侧(750~790℃)占优势、与母材无位向关系的球状晶粒。针状晶粒的不断发展、合并成为大的晶粒,与原奥氏体晶粒大小、形状及位向一致,即组织遗传。因此要解决组织遗传,需在热处理时在高温侧长期加热,促进球状奥氏体晶粒的发展。研究表明,多次高温正火可消除组织遗传,细化晶粒,但对混晶的改善效果不好[9],且造成大的能耗、污染。因此一般采用“正火+回火”的锻后热处理方式。3、4号高压转子锻件的锻后热处理采用工艺为“两次高温正火(850~920℃,不低于20 h)+一次回火(630~670℃,不低于40 h)”。

调质为“淬火+回火”,均在垂直状态下进行,静止状态加热保温(800~880℃,不低于40 h),旋转状态下喷水冷却。回火温度560~640℃,保温不低于50 h。

4 主要质量指标的评价

4.1 化学成分和残余元素控制

从2根转子锻件生产中熔炼分析和成品分析情况看,主要元素含量均严格控制在技术要求范围内,甚至符合锻件厂家更为严格的内控要求。其中成品锻件影响回火脆性和韧性恶化S元素含量约0.002,P元素含量小于0.005%,As元素含量分别为0.004%、0.002%,Sn元素含量分别为0.003%、0.002%,Sb元素含量不大于0.000 7%,Si元素含量Si小于0.05%,Mn元素含量分别为0.28%、0.29%。

通过数据看出,国产的3、4号机组高压转子锻件与日本JCFC进口的1、2号机组转子在纯净度的控制上达到同一水平,其中适当的Mn含量有利于锻件的淬透性。另外,从进口转子Si含量(0.03%、0.04%)看出,真空除气法生产的转子也可以采取手段控制Si含量。

4.2 常规机械性能指标

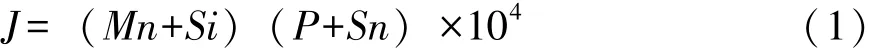

技术规范要求在轴身处调端端面、中部、电端端面三处取径向试样,锻件两端面取轴向试样。而1、2号进口转子锻件厂家技术要求仅取径向试样。强度和塑性指标值分布见图2、图3。

图2 抗拉强度指标情况

图3 屈服强度指标情况

可以看出,国产转子锻件的强度指标满足技术要求,略高于进口转子锻件的水平且波动小。其塑性指标延伸率和断面收缩率也满足技术要求,与进口转子水平相当,且波动小。

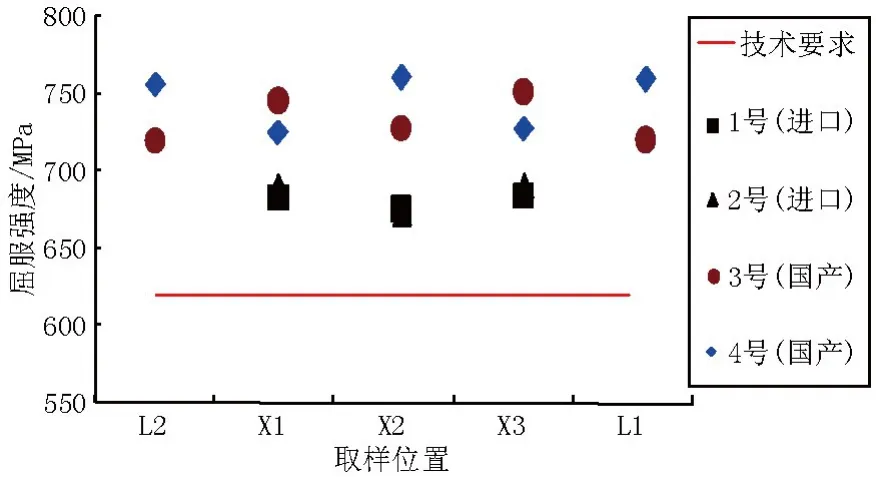

室温冲击功和FATT50指标分布见图4、图5。可以看出,国产转子的韧性指标明显满足技术要求,与进口转子相比,室温冲击功略低,但FATT50略优于进口转子,且波动小。

图4 室温冲击韧性情况

图5 表面FATT50情况

4.3 首批国产化产品检查项目

4.3.1 脆化和脱脆化试验

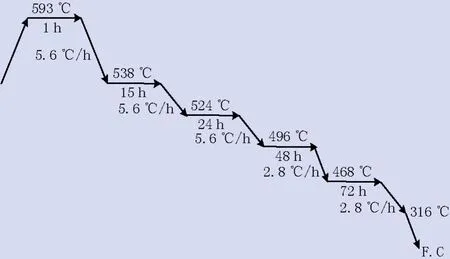

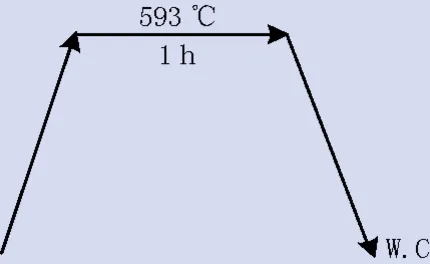

为评定回火脆性,对首批国产AP1000高压转子X2位置取一组样进行步冷脆化试验和脱脆化试验,工艺曲线见图6、图7。

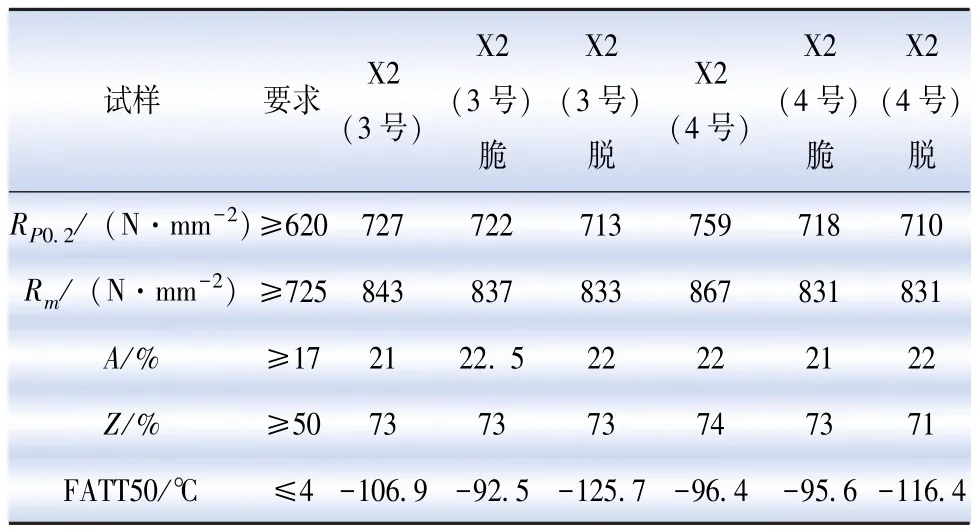

对分别经过脆化和脱脆化的试样进行室温拉伸试验和FATT50试验,并记录上平台能量和下平台能量。

通过表2试验数据看出,材料经脆化处理后FATT50虽稍有上升,但变化不大,脱脆化后又略有下降,有较大裕度。

图6 脆化热处理工艺曲线

图7 脱脆化热处理工艺曲线

4.3.2 金相组织、晶粒度和夹杂物检查

对首批国产转子,要求在X2位置取样进行金相组织、晶粒度和夹杂物检查,要求平均晶粒度应不低于4.0级,锻件的A、B、C、D、DS五种夹杂物均不应超过4.5级。

经检查锻件金相组织为回火索氏体,晶粒度等级分别达到6.5和5.5级,硫化物、氧化铝、硅酸盐、球状氧化物等非金属夹杂物最大1级。

表2 拉伸和FATT50试验数据

4.4 UT探伤情况

根据技术要求,在调质前后分别用直探头进行锻件全表面的UT探伤,调质后用斜探头对轴身外缘向下100 mm深度的叶根槽加工范围进行UT探伤,对当量直径D1.6 mm及以上进行记录并由设计方评价。2根转子在调质前UT均为发现缺陷显示,调质后直探头分别缺陷显示47个和23个,斜探头分别发现缺陷显示5个和7个,所有缺陷显示均小于D1.6 mm,最大的缺陷显示当量直径不到D1.2 mm。缺陷分布在深度28~285 mm范围内。

为了对UT情况进行综合评价,对已发往安装现场的1号机组进口转子可探部位进行探伤并与国产转子的探伤情况比较分析。由于进口已是完工装好叶片状态,因此可探部位仅限于轴颈部位和叶根槽之间部位。经过探伤比较看出,国产转子的衰减略优于进口转子,但进口转子可探部位未见缺陷显示;二者的中心部位极限灵敏度相当,达到D1 mm,使用2.25 MHz直探头时,均产生幻象波(晶粒较细)。

4.5 调质后UT缺陷产生原因及处理

尽管调质后UT发现的缺陷按标准要求都不需要记录,考虑到转子锻件首次国产化,受关注度高,监造方还是协调厂家对缺陷产生进行了原因分析。

4.5.1 原因分析

UT探伤的缺陷最小检出尺寸为1/2波长,若缺陷尺寸小于1/2波长,超声波会发生绕射,使回波减弱。因此缺陷的最小检出尺寸按下式(2)计算:

Dl=0.5λ=C/2v

式中:Dl为缺陷最小检出尺寸,λ、C、v分别为超声波波长、波速、频率。

调质前,由于晶粒相对粗大,因杂波多不能使用4 MHz高频探头,因此选择2.25 MHz探头,缺陷最小检出尺寸D1.3 mm;调质后由于幻想波的影响,不能使用低频探头,选用4 MHz高频探头,缺陷最小检出尺寸D0.7 mm。因此,调质前后UT探伤的差异在于晶粒细化后采用不同频率探头而被检出,缺陷产生在调质前的环节中[10]。

4.5.2 问题处理

为确保设备安全,监造方协调主机厂家设计部门对缺陷情况进行评估,通过断裂力学、疲劳分析,转子的低周疲劳寿命在9 000次以上,仍满足设计要求。

5 结论

a.针对30Cr2Ni4MoV材料易产生回火脆性、组织遗传和混晶的问题,首批AP1000高压转子国产锻件的制造选用了先进、适用的冶炼、铸锭、锻造和热处理工艺,通过对杂质元素、晶粒度和夹杂物等的分析,证明工艺是有效的。

b.国产AP1000汽轮机高压转子锻件的化学成分、机械性能、冲击韧性、探伤情况等方面均满足技术要求,且有较大裕度。

c.除调质后UT发现了较多当量直径较小的缺陷外,国产转子的整体质量与进口转子在同一水平。

d.通过例行监督、质量对比和组织专家评审三个层次的质量监造工作,可认为监造工作在锻件质量形成过程中有重要作用。

[1] 谭宗立,杨晓辉.哈汽—三菱重工AP1000核电汽轮机[J].汽轮机技术,2011,53(3):173-176.

[2] 饶 卫,秦晓伟.核电湿蒸汽汽轮机的特点[J].东北电力技术,2000,21(5):41-43.

[3] 宋传宝,金嘉瑜,刘志颖,等.300 MW汽轮机低压转子晶粒细化与均匀化的热处理工艺方法研究[J].大型铸锻件,1998,20(4):34-37.

[4] 钟惠仙.汽轮机低压转子用钢的发展[J].大型铸锻件,1996,18(4):45-50.

[5] 王 健.大型锻件汽轮机低压转子用30Cr2Ni4MoV钢组织遗传研究[D].济南:山东科技大学,2011.

[6] 许守澄,吴非文,史家燕.国产电力设备监造评述[J].中国电力,2009,42(5)44-47.

[7] 孙启元.真空碳脱氧工艺生产的汽轮机铬钼钒转子在西屋公司的应用[J].动力系统工程,1986,2(4):27-33.

[8] 付 强.大型轴类锻件锻造过程的数值模拟研究[D].上海:上海交通大学,2008.

[9] 王 凯.30Cr2Ni4MoV钢热处理过程混晶形成机理及控制[D].太原:太原科技大学,2013.

[10] 王忠谦.用断裂力学方法制定汽轮机转子超声波检查要求[J].汽轮机技术,1986,27(2):7-11.

Quality Surveillance and Evaluation of First Lot Localized Turbine HP Rotor Forging for AP1000

JI Run⁃jing,WANG Pei⁃cheng

(China Power Complete Equipment Co.,Ltd.,Beijing 100080,China)

Regarding manufacturing process of first lot localized turbine HP rotor for AP1000,the technical focuses to forging,temper embritlement and structural herdity of 30Cr2Ni4Mov are analyzed.Main process and its quality are analyzed through surveillance as⁃pects,comparison work on technical values between localized forging and imported forging is done and conclusion of the quality level for localized forging is proposed.

Rotor forging;30Cr2Ni4MoV;Quality;Surveillance

TM311;TK266

A

1004-7913(2015)04-0037-05

冀润景(1981—),男,硕士,工程师,主要从事核电设备监造技术及管理方面的研究工作。

2015-02-15)