300 MW燃煤机组制粉系统电耗试验研究

2015-06-07王承亮蒋蓬勃侯德安李其浩郑海国邓双辉谭厚章

王承亮,蒋蓬勃,侯德安,李其浩,郑海国,杨 浩,邓双辉,谭厚章

(1.华电国际技术中心,山东 济南 250000;2.西安交通大学能源与动力工程学院,陕西 西安 710049)

300 MW燃煤机组制粉系统电耗试验研究

王承亮1,蒋蓬勃1,侯德安1,李其浩1,郑海国2,杨 浩2,邓双辉2,谭厚章2

(1.华电国际技术中心,山东 济南 250000;2.西安交通大学能源与动力工程学院,陕西 西安 710049)

为提高制粉系统运行安全性,降低制粉系统电耗,对某300MW亚临界机组锅炉的制粉系统进行优化试验。在保证合理煤粉细度和煤粉均匀性指数的基础上,研究了钢球装载量、分离器挡板开度、磨煤机料位、磨煤机出力等对磨煤机电耗的影响规律,并提出提高制粉系统经济性的优化运行方案,为同类型制粉系统的调整提供参考。

钢球磨煤机;制粉系统;电耗;煤粉细度;优化运行

直吹式钢球磨具有煤种适应范围广,系统简单,负荷响应速度快等优点[1],然而双进双出钢球磨相比同等负荷的MPS中速磨煤机的磨煤电耗高出1倍多,制粉耗电占电厂辅机用电总量的20%以上[2-3]。钢球装载量、分离器挡板开度、磨煤机料位等对磨煤机电耗均有十分重要的影响[4-5],但最佳运行参数尚不明确。本文选取某电厂300 MW机组1台双进双出钢球磨为研究对象进行电耗试验,以确定制粉系统最佳出力下的较经济煤粉细度和煤粉均匀性指数。对制粉系统优化改造方案具有一定指导意义。

1 试验方法

依据《电站磨煤机及制粉系统性能试验》(DL/T 467—2004)标准[6],在该电厂4号炉A磨上进行试验。选用一次风粉在线测量装置对煤粉浓度进行测量,通过煤粉等速取样分析其重量、细度和均匀性指数。在制粉系统调整过程中,通风量、磨煤机出力、电流等参数通过电厂控制系统记录。为保证电厂DCS在线数据的准确,试验前对磨煤机出口管道风速进行流量偏差试验,经修正后的表盘数据更能准确反映磨煤机的运行情况,为试验和运行的准确性和经济性提供指导。

2 结果分析

2.1 钢球装载量的影响

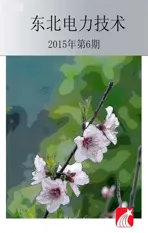

给煤量、钢球装载量、通风量是决定制粉系统最大出力和最佳运行方式的主要因素,首先讨论钢球装载量和钢球大小比例对系统出力的影响。试验中控制D30 mm、D40 mm、D50 mm钢球各占1/3,钢球总装载量60 t,分4批次等量加入。得到钢球装载量与电流平均值拟合关系如图1所示。

图1 指数函数(a)、线性函数(b)与二次函数(c)拟合曲线

由图1可知,磨煤机空载电流曲线为单调上升的凹曲线。由于更多的钢球随磨一起运动时,钢球之间及钢球与筒壁间发生碰撞会导致磨煤机内的撞击能量损失增加,进而增加磨煤机电耗。因而钢球装载量越多,钢球消耗量越多,磨煤机运行电流上升越快。对比3种拟合关系,二次函数形式的拟合关系相关性系数最高,且拟合误差最小,更符合实际情况。

此外根据试验结果,考虑到实际装球量、试验误差及工业应用的简便快捷性,得出推荐钢球加载量与电流关系的工业应用经验公式(未进行其它同类BBD磨煤机试验验证前,仅适用于本台磨煤机),磨煤机电流(带载加煤):

式中:I0为磨煤机空载电流,A;G为磨煤机钢球装载量,t;B为磨煤机出力,t;χ为磨煤机带载加煤修正系数,视实际煤种不同应为0.18~0.25,若无实际试验数据修订,可估取为0.2。

该公式相比常规线性公式更加准确,有助于制粉系统的经济运行。

2.2 分离器挡板开度的影响

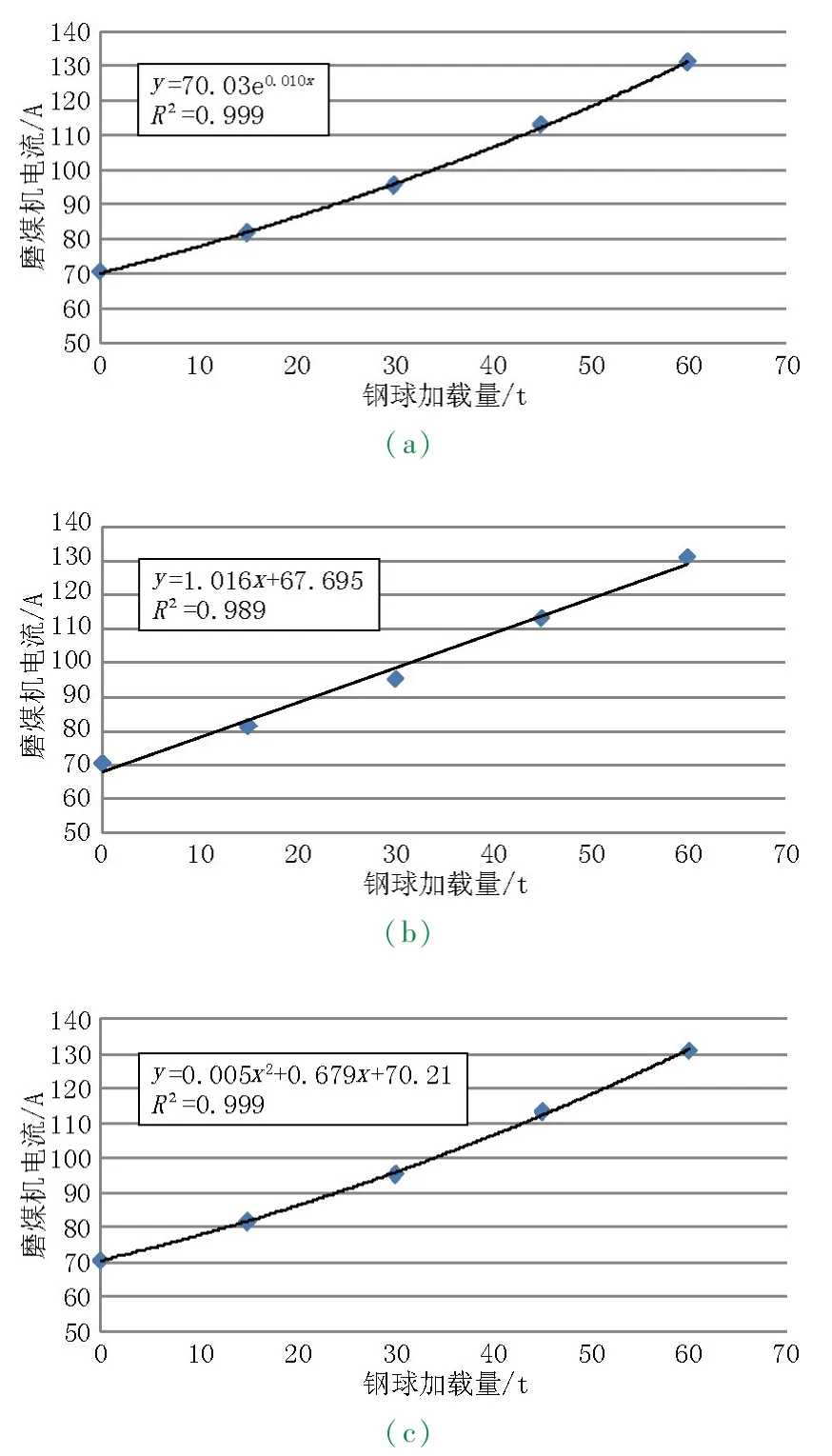

分离器挡板开度可明显影响制粉系统的经济性。分离器挡板开度偏小,则系统阻力增大,单耗增加,影响出力;开度偏大,则煤粉细度达不到要求,影响锅炉安全。试验期间,在保持磨煤机出力和通风量不变的情况下,调整分离器挡板为20°、25°、30°、40°和50°,其关系如图2所示。

图2 A1煤粉细度R90(a)、煤粉均匀性指数(b)和回粉细度R90(c)与分离器挡板关系

由图2可知,磨煤机两端煤粉细度偏差较大,且A2侧大于A1侧,这是由于磨煤机两端风量不平衡造成的。大量煤粉通过容量风偏向A2侧,使得A2侧料位增高(表盘显示两端料位偏差很大),煤粉来不及磨细就被容量风带出磨煤机,相反,在A1侧的煤粉则非常细。此外随着分离器挡板开度的增大,煤粉细度R90和煤粉均匀性指数均呈近线性的增长趋势,而回粉细度R90在挡板开度增大前期涨幅较大,后期涨幅逐渐平稳甚至出现降低趋势。

如图3所示,随着循环倍率的增大,粗粉分离器效率逐渐降低,且A2降低幅度较大。由图4可知,随着分离器挡板开度的增大,磨煤电耗和制粉电耗均出现先减小后增大的趋势,且在25°时两者达到最小值。综合煤粉细度、煤粉均匀性指数及磨煤单耗与分离器挡板开度的关系,建议分离器挡板开度维持在25°~30°。

图3 A1A2分离器效率与循环倍率的关系

图4 磨煤单耗、制粉单耗与分离器挡板关系

2.3 磨煤机料位的影响

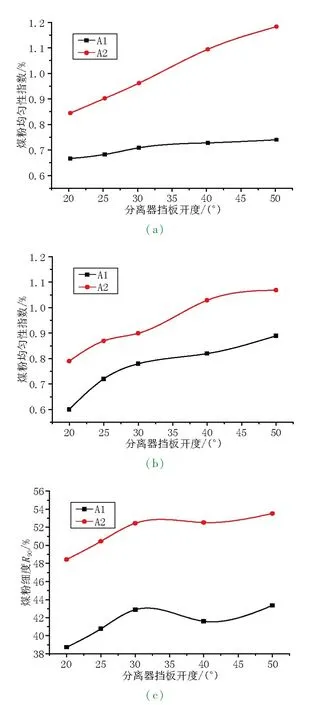

磨煤机内存煤量的多少通常通过磨煤机出入口差压信号来表示[7]。在制粉系统中,磨煤机料位过低对导致煤粉过少,出力下降,造成钢球之间及钢球与磨煤机衬板之间的磨损,使钢耗增加;料位过高则会减少通风量,系统阻力增大,导致钢球下降高度降低,影响锅炉燃烧效率。因此,磨煤机内可能存在一个综合最佳料位,可使制粉电耗最小,磨煤机出力达到最大。料位优化特性试验中保持磨煤机容量风流量稳定不变,磨煤机出口温度稳定不变。试验时磨煤机料位分别设定为400 Pa、600 Pa和800 Pa 3种工况,试验数据如图5所示。

图5 磨煤单耗(a)煤粉细度R90(b)煤粉均匀性指数(c)与煤粉细度的关系

由图5可知,在本次试验调整范围内,改变磨煤机料位设定值对磨煤机单耗影响不明显。随着磨煤机料位设定值增加,煤粉细度总体略有增加,但变化不大。高料位对锅炉负荷变化,特别是增加负荷时的响应速度较快,有利于机组投自动发电量控制的运行。在保证磨煤机出口温度在规定范围的前提下,建议磨煤机料位差压设定值在800 Pa左右运行。

2.4 磨煤机出力的影响

根据双进双出钢球磨煤机特性分析可知,磨煤机出力通过磨煤机的一次风量控制。在通风量小于磨煤出力时,磨煤出力将随风量增加而增加;当通风量大于磨煤出力时,过度增加风量将使磨煤机出口煤粉变粗,系统制粉量基本不变,而回粉增加。在现有钢球装载量及钢球配比下,保持磨煤机料位不变,分离器挡板开度为25°,在不同的磨煤机通风量下,分别对应40 t/h、45 t/h、50 t/h 3种出力工况。

如图6所示,随着磨煤机出力的增加,煤粉细度R90逐渐增大,磨煤单耗和制粉单耗减少,这说明磨煤机尚未达到到最佳出力范围。由于电厂机组负荷和磨煤机出力及运行方式配置的原因,磨煤机钢球装载量未达到设计最佳钢球装载量。目前磨煤机钢球装载量约60 t,最大出力不超过55 t/h,出力可满足锅炉负荷需求。此时若通过增加钢球装载量来增加磨煤机出力势必会增加磨煤机空载电流,增加磨煤单耗。因而综合考虑磨煤机出力与煤粉细度、制粉电耗和负荷等因素,建议磨煤机出力控制在45~50 t/h。

图6 制粉单耗与煤粉细度(a)磨煤单耗(b)和制粉单耗(c)的关系

3 结论

a.磨煤机电耗随着钢球装载量的增加而增加,推荐钢球加载量与电流的工业应用经验公式为磨煤机电流·(G+χ·B)。

b.当磨煤机两侧容量风量偏差较大时,会导致两侧料位偏差,进而导致两侧煤粉细度偏差。这可能会影响两侧对应煤粉管道燃烧器着火和燃烧的稳定性。

c.粗粉分离器挡板开度对煤粉细度、煤粉均匀性指数及回粉细度影响较大,存在一个最佳的分离器挡板开度,建议磨煤机出力为45~50 t/h时,最佳分离器挡板开度为25°~30°。

d.随着磨煤机料位设定值的增加,磨煤机单耗几乎不变,煤粉细度略有增加;高料位对锅炉负荷变化,特别是增加负荷时的响应速度较快,有利于机组投自动发电量控制的运行。

e.磨煤机存在最佳出力,本文中磨煤机现有出力约50 t/h,小于最大出力,可满足锅炉带负荷要求,且此出力下最经济。

[1] 苏 凯,刘吉臻,牛玉广.考虑直吹式钢球磨电耗的厂级负荷优化分配[J].中国电机工程学报,2012,32(2):24-30.

[2] 白 岩,郭风波,汪 伟,等.某电厂锅炉直吹式制粉系统问题治理[J].东北电力技术,2013,34(3):38-40.

[3] 岳峻峰,肖 杰,秦 鹏,等.双进双出磨煤机降低磨煤电耗试验研究[J].热能动力工程,2011,26(3):354-357.

[4] 李彦龙,才延福,霍佩强.大型电站锅炉烟风及制粉系统优化设计试验研究[J].东北电力技术,2014,35(7):20-22.

[5] 高继录,陈晓利,张艳友.600 MW超临界空冷机组锅炉燃烧调整试验研究[J].东北电力技术,2014,35(7):36-38.

[6] DL 467—2004,磨煤机试验规程[S].

[7] 王培萍,赵世伟,岳希明,等.ZGM113G型中速磨煤机运行问题分析[J].热力发电,2010,39(1):56-58.

Experimental Study on Power Consumption of Coal Pulverizing System for 300 MW Coal⁃fired Boiler

WANG Cheng⁃liang1,JIANG Peng⁃bo1,HOU De⁃an1,LI Qi⁃hao1,ZHENG Hai⁃guo2,YANG Hao2,DENG Shuang⁃hui2,TAN Hou⁃zhang2

(1.Huadian International Technology Center,Jinan,Shandong 250000,China;2.Department of Thermal Engineering,Xi'an Jiaotong University,Xi'an,Shanxi 710049,China)

To improve pulverizing system safety and reduce its electric consumption,an optimized experiment is performed on coal pulverizing system of a 300 MW subcritical boiler.On that basis of rational pulverized coal particle size and uniformity index,the influ⁃ence of steel ball quantity,the opening of classifier,coal level and milling output on electric consumption are studied and the opti⁃mized adjustment method for economy operation of coal pulverizing system is proposed,which can provide reference basis for adjust⁃ments in other similar coal pulverizing systems.

Ball mill;Pulverizing system;Electric consumption;Pulverized coal fitness;Optimized operation

TK229.6

A

1004-7913(2015)06-0031-04

王承亮(1971—),男,高级工程师,主要从事节能技术研究。

2015-03-12)