浅谈脉冲式超声波反射法测厚的测量精度

2015-06-07蔡保山王俊立朱超阳

蔡保山 王俊立 朱超阳

(1.空军驻北京代表局, 北京 100009; 2.郑州飞机制造有限公司,河南 郑州 450005)

浅谈脉冲式超声波反射法测厚的测量精度

蔡保山1王俊立2朱超阳2

(1.空军驻北京代表局, 北京 100009; 2.郑州飞机制造有限公司,河南 郑州 450005)

本文介绍了脉冲式超声波反射法测厚原理,分析了影响测量精度的相关因素,提出了相应措施,通过试验验证,探讨了采用超声波检测仪进行测厚的应用范围及测量误差问题,为使用超声波检测仪进行高精度测厚提供了借鉴。

超声波检测仪;厚度测量;精度

日常工作中,经常遇到工件封闭腔壁厚检测或各种管道及压力容器在使用过程中受腐蚀后的壁厚减薄程度检测问题,由于受到构件结构的限制,采用常规的检测手段(如:卡尺、壁厚卡尺、千分尺等)无法完成壁厚测量工作。此种情况下,通常采用脉冲式超声波反射法完成厚度测量工作。

脉冲式超声波反射法测厚作为超声波测厚的常规方法,在各种超声波测厚方法中应用最为普遍,大多数的超声波测厚仪均按照此原理制造而成。当采用该方法进行壁厚测量时,由于其测量精度不仅受工件材质、表面质量及热处理状态的影响,而且还受检测设备及探头性能、对比试块选择是否合适、检测参数标定是否准确等多种因素影响,导致测量精度经常出现偏差,从而影响测量结果的可靠性,使其无法取代常规检测手段,实现高精度尺寸(如:测量精度为0.01~0.05mm)的有效测量。

本文从脉冲反射式超声波测厚原理,检测设备及探头选择、声速标定、工件材质及表面质量等多方面分析了影响测量精度的因素,通过试验,验证了利用数字式超声波检测仪检测钢和铝材质构件各种壁厚情况下的测量精度,对脉冲反射式超声波测厚技术的应用具有借鉴意义。

1 脉冲反射式超声波测厚原理

脉冲反射式超声波测厚是通过测量超声波在工件上下底面间往返一次传播的时间来求得工件的厚度。其测厚原理为:根据超声波在工件中的传播特性,超声波检测仪发射超声波进入工件,经工件底面反射后被超声波检测仪接收,通过有效测定超声波在工件中的传播速度及传播时间,确定超声波在工件中的传播距离,实现对工件壁厚的有效测量。

2 检测设备及探头选择影响

市场上超声波检测仪种类繁多、性能各异,使用超声波检测仪测厚应选择合适的设备,主要考虑工件材质、热处理状态、表面状态及工件壁厚影响。

2.1 工件材质及热处理状态影响

当测量未经过淬回火的铸件和奥氏体钢时,因结构组织不均匀或晶粒粗大,超声波在其中穿过时产生严重的散射衰减,宜选用探头频率不大于2.5MHz的粗晶探头;当检测锻件、已进行淬回火的精加工铸件、表面粗糙度不大于3.2μm的管材及板材制件时,宜选用探头频率不大于5MHz的探头;当测量复合材料制件时,由于其对声能衰减大,宜选用专用的复合材料探头。

2.2 工件表面状态影响

未进行加工的锻铸件毛坯表面多存在锈蚀、氧化皮、夹杂物等表面脏污使工件表面粗糙度变差(砂型铸件表面粗糙度达12.5μm),这类工件测厚时极易造成探头磨损致使检测灵敏度下降,因此易选用软膜探头。

2.3 工件壁厚影响

应根据需检测的工件壁厚状况选择合适的探头。考虑到探头近场区长度的影响,如果需检测壁厚较薄(如:T≤5mm)的工件时,应使用双晶探头或带有延迟块的探头进行检测,且探头的晶片直径应尽可能地小,频率应选择不小于5MHz;如果检测工件壁厚较大(如:T≥100mm),应使用单晶探头进行检测,且探头的晶片直径应尽量大一些,频率不大于5MHz。

3 对比试块选用原则及声速标定方法

在使用超声波检测仪进行壁厚测量时,对比试块的选用直接影响声速的标定和衰减补偿,如果对比试块选择不当,将会造成声速标定存在较大误差,从而影响测量精度。

3.1 对比试块的选用原则

尽量选用和所测工件同厚度、同材质、同热处理状态和表面状态的对比试块,这样标定出的声速最接近工件本身,因此测出来的壁厚误差最小。如果制作此类对比试块存在困难,也可利用工件本身来进行标定,此时可从工件上选取和所测壁厚相似的、可用通用量具测量的部位的壁厚进行标定,但通常要求可标定的壁厚尺寸和所要求检测的壁厚尺寸值的差值不大于10mm,当差值增大时,由于声能的衰减将会使测量误差增大。

3.2 声速标定方法

当采用对比试块进行标定时,可选用常规量具实测试块的壁厚值,然后通过分别标定试块的一次底波和二次底波,确保试块的一、二次底波的显示值和实测数值保持一致,此时对应的声速最接近工件内的声速,因此测量误差最小。当采用工件标定声速时,方法与上述相同。

4 测量精度影响因素分析及对策研究

影响超声波测厚的测量精度因素主要有七个方面。ⓐ被测工件表面所有的灰尘、污垢、氧化皮及锈蚀物对测量精度存在显著影响,在施测前应予以清除;ⓑ金属表面产生的致密氧化物或油漆防腐层,声速在两种物质中的传播速度不同,实施测量前应对测量位置打磨清除;ⓒ当工件壁厚尺寸精度要求高,工件表面粗糙度差时,采用超声波测厚时应对表面粗糙度引起的误差进行补偿;ⓓ工件上下底面平行度较差(如:管材)时,将使测量精度急剧下降,此类情况应选择小晶片探头或笔式探头进行测厚,当上下表面的夹角大于15°时,不宜采用超声波法进行测厚;ⓔ探头长期使用时,接触面会有一定磨损,使其表面粗糙度增加,导致灵敏度下降,从而造成测量精度下降,对经常使用的探头,要确保接触面平滑并保证平行度;ⓕ耦合剂的使用对测量精度同样存在影响,当工件表面粗糙度较低时,可使用低黏度耦合剂(如:甘油);当工件表面粗糙度较高时可使用高黏度耦合剂(如:机油或水玻璃);ⓖ当进行在役检测(如:管道和压力容器)时,若工件内表面存在严重锈蚀造成腐蚀坑,将会导致测厚示值无规则变化,底波衰减严重并存在大量草状回波,此时应选用低频粗晶探头(≤2.5MHz)减少杂波干扰以确定壁厚实际值。

5 测量精度验证情况

为验证超声波检测仪测厚精度,选用不同厚度的平底孔钢试块和铝试块进行对比验证试验。

5.1 钢试块对比验证试验

钢试块材质为30CrMnSiA;热处理状态为淬回火、σb=1080MPa;平底孔直径为1.50mm,埋深为15mm,采用电火花加工而成;试块表面粗糙度为3.20μm,上下底面平行度为±0.02mm。

由于所测试块厚度范围为17.25~105mm(试块标称值),因此,标定声速时选用厚度为55.10mm的对比试块进行标定,采用试块一次波和二次波法进行标定,实测试块纵波声速为5896m/s;探头延迟为0.63μs,然后分别使用超声波探伤仪和0~125mm卡尺实测试块壁厚,实测壁厚记录见表1。

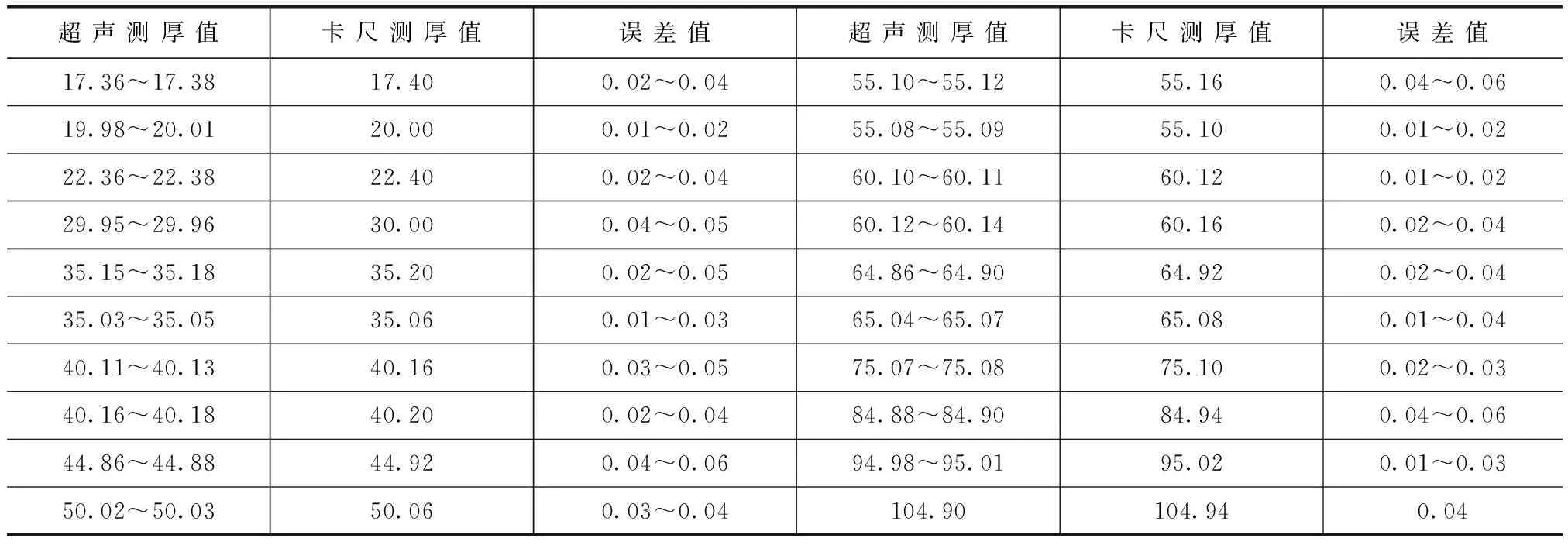

表1 钢试块对比验证实测壁厚 单位:mm

从实测情况看出,在0~100mm范围内,超声波测厚精度和卡尺测厚精度误差在0.05mm左右,当所检测厚度值大于100mm时,由于超声波测厚精度只精确到0.10mm,因此对于大于100mm工件厚度的检测,超声波测厚精度只能满足壁厚尺寸精度不小于0.10mm壁厚尺寸检测要求。

5.2 铝试块对比验证试验

铝试块材质为LD5;热处理状态为固溶+人工时效、σb≥410MPa;平底孔直径为1.50mm,埋深为15mm,采用电火花加工而成;试块表面粗糙度为3.20μm,上下底面平行度为±0.02mm。

由于所测试块厚度范围为17.25~105mm(试块标称值),因此,标定声速时选用厚度为60.16mm的对比试块进行标定,采用试块一次波和二次波法进行标定,实测试块纵波声速为6380m/s;探头延迟为0.54μs,然后分别使用超声波探伤仪和0~125mm卡尺实测试块壁厚,实测壁厚记录见表2。

表2 铝块对比试验实测壁厚 单位:mm

从实测情况可以看出,在0~100mm范围内,超声波测厚精度和卡尺测厚精度误差在0.05mm左右,当所检测厚度值大于100mm时,由于超声波测厚精度只精确到0.10mm,因此对于大于100mm工件厚度的检测,超声波测厚精度只能满足壁厚尺寸精度不小于0.10mm壁厚尺寸检测要求。

通过上述两组试块的对比验证试验情况,当工件表面质量状况较好、工件经过热处理组织晶粒较细且工件厚度方向上下表面平行度较好时,采用超声波法测厚和使用常规量具测厚二者的测量精度相差不大,可满足尺寸精度要求不小于0.05mm的尺寸测量工作。

6 结 语

通过分析验证,当采用超声波检测仪进行壁厚测量时,只要选择合适的设备类型、匹配合适的探头,合理选用耦合剂和对比试块,综合考虑各种影响测量精度的因素,脉冲式超声波反射法同样可以具有较高的测量精度,代替常规检测手段完成高精度测量工作。

On measuring precision of thickness measurement with pulsed ultrasonic wave reflection method

CAI Baoshan1, WANG Junli2, ZHU Chaoyang2

(1.AirForceRepresentativeOfficeinBeijing,Beijing100009,China;

2.ZhengzhouAircraftManufacturingCo.,Ltd.,Zhengzhou450005,China)

The principle of thickness measurement with pulsed ultrasonic wave reflection method is mainly introduced in this paper. Related factors affecting measurement precision are analyzed, and corresponding countermeasures are proposed. Application scope and measurement error problems of thickness measurement with ultrasonic detector are discussed through practical experiment. It provides reference for high-precision thickness measurement with ultrasonic detector.

ultrasonic detector; thickness measurement; precision

10.16617/j.cnki.11-5543/TK.2015.10.010

TU317+.8

A

1673-8241(2015)10-0028-03