600 MW机组锅炉性能试验效率计算方法分析及应用

2015-06-06陈鹏飞徐绍宗邹天舒史俊瑞

陈鹏飞,冷 杰,徐绍宗,邹天舒,史俊瑞

(1.沈阳工程学院能源与动力学院,辽宁 沈阳 110136;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

600 MW机组锅炉性能试验效率计算方法分析及应用

陈鹏飞1,冷 杰2,徐绍宗2,邹天舒2,史俊瑞1

(1.沈阳工程学院能源与动力学院,辽宁 沈阳 110136;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

某600 MW机组锅炉于2014年4月完成大修并投入运行,结合现场锅炉性能试验相关数据,进行锅炉试验时采用ASME PTC 4.1《锅炉机组性能试验规程》和GB 10184—1988《电站锅炉性能试验规程》对锅炉效率进行计算,在计算结果的基础上,分析2种标准中的若干重要区别,以期为技术人员更好地理解锅炉效率的计算方法提供一定参考。

600 MW机组;性能试验;锅炉效率计算;热损失

某600 MW机组锅炉由哈尔滨锅炉厂有限责任公司设计、生产,其型号为HG-1795/26.15-YM1,三菱重工业株式会社为其提供技术支持。对于采用国外技术制造的机组锅炉,进行锅炉试验时需采用ASME PTC 4.1《锅炉机组性能试验规程》来进行效率计算,而电厂在实际工作中,习惯采用GB 10184—1988《电站锅炉性能试验规程》。本文结合性能试验考核结果,分别以2种标准对该电厂600 MW机组锅炉进行效率计算,并对计算结果进行分析、讨论[1]。

1 ASME PTC 4.1和GB 10184—1988计算方法比较

由于国内绝大多数合同中规定锅炉效率的计算需采用ASME标准,并且用低位发热量作为输入热量计算出的锅炉效率作为合同保证值。因此本文在选用ASME标准计算锅炉热效率时,将高位发热量换算成低位发热量作为输入热量,饱和水焓换算为同温度下饱和汽焓,即将燃料中水分和氢在基准温度下燃烧变为水蒸气所需的蒸发热不计为热损失。

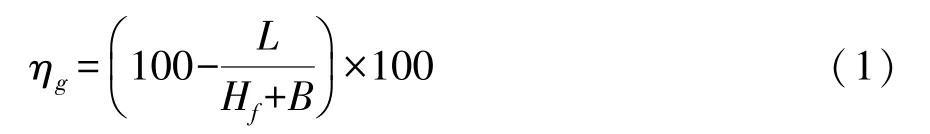

锅炉效率按ASME标准计算公式如下:

式中:ηg为锅炉效率,%;Hf为收到基低位发热量,kJ/kg;L为锅炉每kg入炉燃料总的热损失,kJ/kg;B为每kg入炉燃料总的输入物理热,kJ/kg。

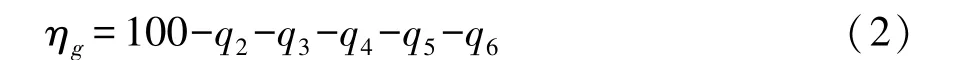

按GB标准选用反平衡方法计算锅炉效率公式如下:

式中:q2为排烟热损失百分率,%;q3为可燃气体未完全燃烧热损失百分率,%;q4为固体未完全燃烧热损失百分率,%;q5为散热损失百分率,%;q6为灰渣物理热损失百分率,%。

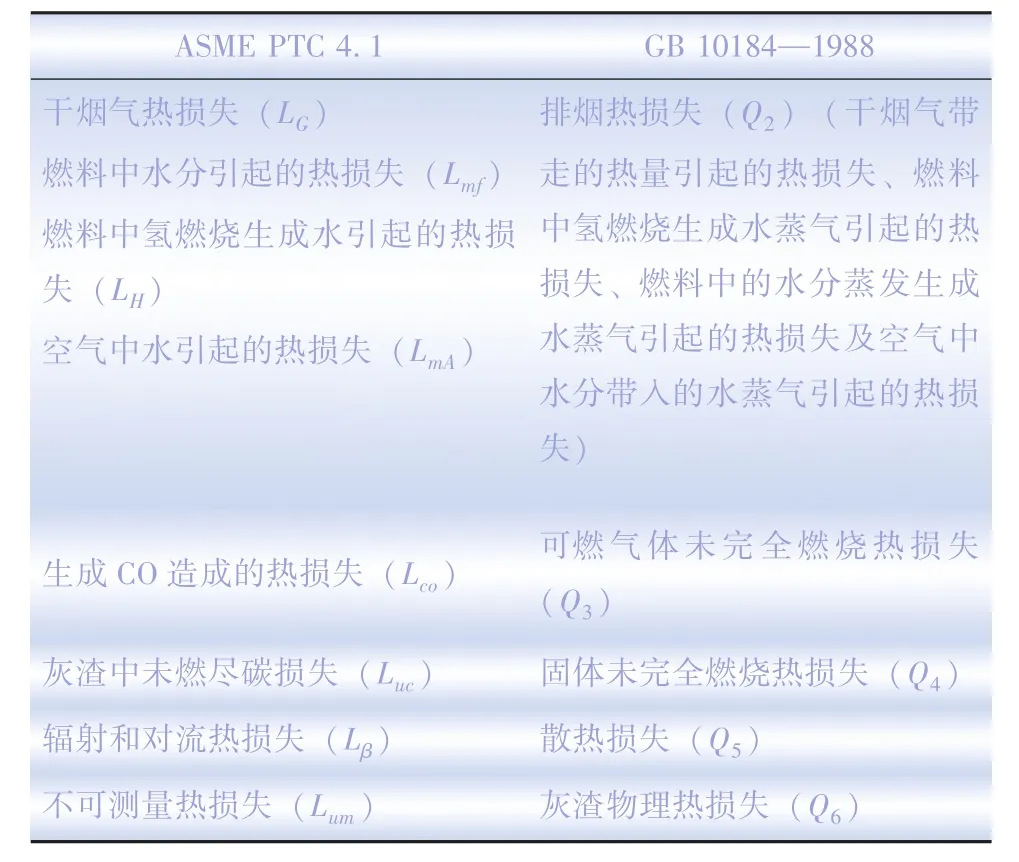

ASME标准的热损失项目详尽,共定义了14项热损失,5项外来热源。有些项目在试验中难以计算或测量,通常引入不可计算损失项目来代替。GB标准共定义了5项热损失、3项外来热源。相比ASME标准,GB标准更容易被国内技术人员理解和掌握,ASME标准更像是将GB标准内各项损失细化。两者主要热损失项目对比见表1[2]。

表1 ASME PTC 4.1和GB 10184—1988主要热损失项目对比

2 ASME PTC 4.1和GB 10184—1988锅炉热效率计算及对比

某600 MW机组性能试验测试原始数据:空气温度7℃,实测基准温度14.86℃,空预器进口烟气温度371.1℃,设计进风温度24℃,省煤器进口烟气温度480℃,炉渣可燃物含量2.57%,飞灰可燃物含量1.17%,炉渣比例选10%,飞灰比例选90%,排烟温度130.4℃,大气压力100.5 kPa,空气相对湿度60%。

出口烟气成分:[CO2]=14.8%、[O2]=4.07%、[CO]=0.027 6%。

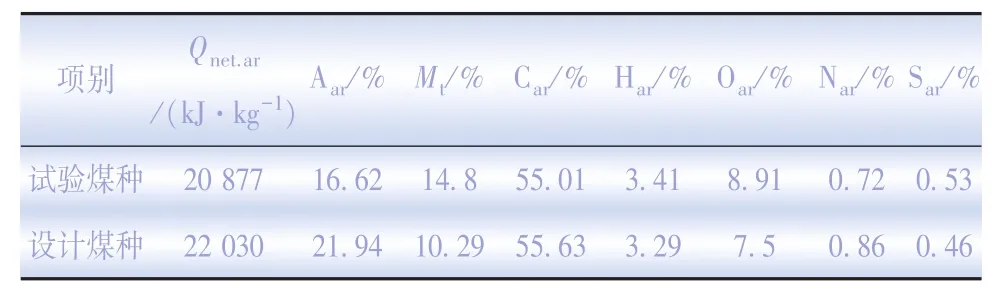

试验煤种与设计煤种成分对比见表2。

表2 试验煤种与设计煤种成分对比

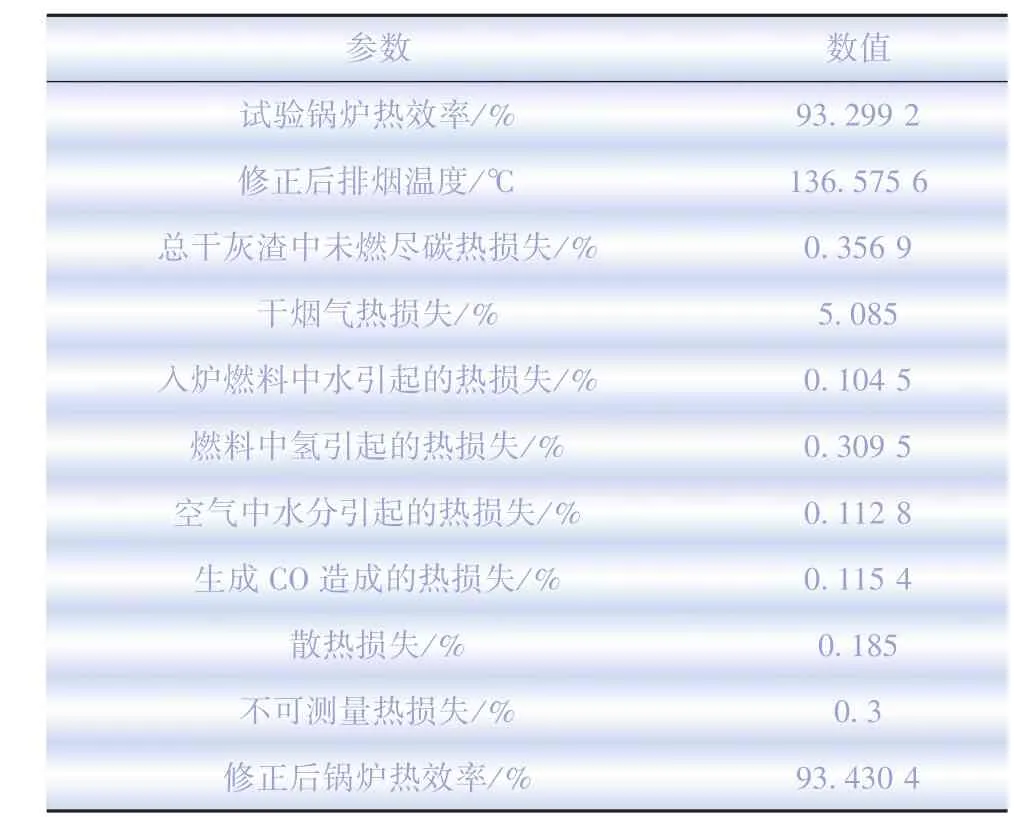

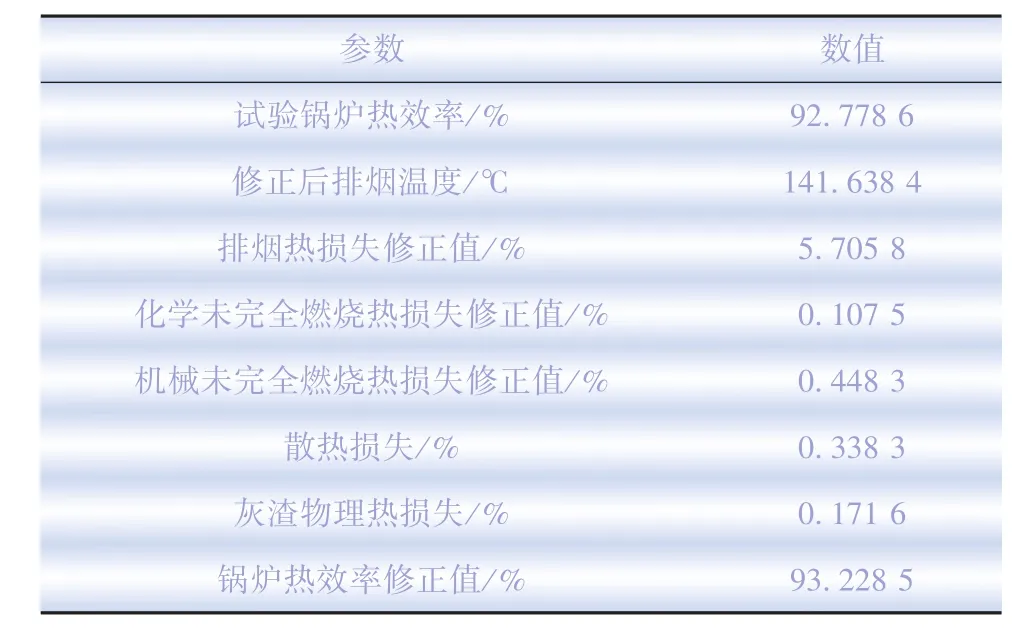

对检修后的600 MW机组锅炉按2种标准进行锅炉效率计算[3],主要数据见表3和表4。

表3 ASME PTC 4.1标准锅炉效率计算主要数据

表4 GB 10184—1988标准锅炉效率计算主要数据

2.1 干烟气热损失

干烟气热损失是各项损失中占比例最大的一项[4]。2种标准的干烟气热损失计算时形式相同,定义类似。

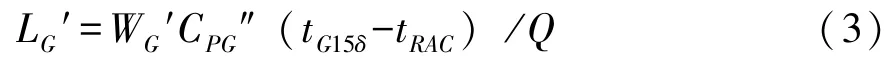

ASME标准中:

式中:LG′为修正后干烟气热损失,%;WG′为修正后每kg燃料产生的干烟气量,kg/kg;CPG″为干烟气平均比热,kJ/(kg·℃);tG15δ为修正后排烟温度,℃;tRAC为设计基准温度,℃,Q为试验煤收到基低位发热量,kJ/kg。

GB标准中:

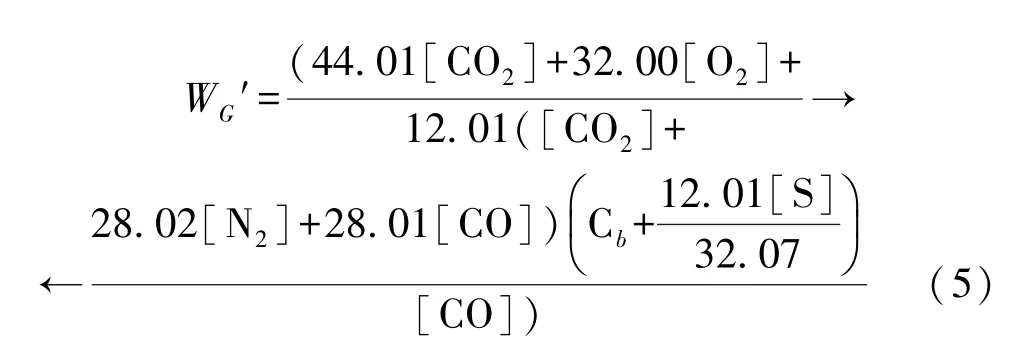

在性能试验中,计算干烟气量时,ASME标准通过烟气中的CO2、O2、CO、N2等所占体积百分数来反算所取干烟气量,公式如下:

式中:[CO2]、[O2]、[CO]为排烟中CO2、O2、CO的体积百分含量,%;[N2]的量由100减去[CO2]、[O2]、[CO]三者总和确定,%;Cb为单位燃料实际燃烧C的质量,%;[S]为试验煤的收到基S含量,%。

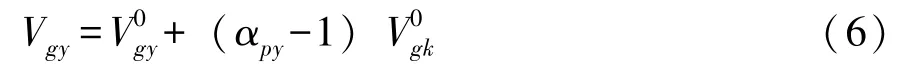

GB标准计算干烟气量公式如下:

式中:V0gy为理论干烟气量,为理论空气量,αpy为排烟过量空气系数,αpy=21/(21-([O2]-0.5[CO2]));上述[C]表示试验煤收到基实际燃烧的C含量,%。

本例中GB标准得到的修正前干烟气热损失为1 124.190 7 kJ/kg,而ASME标准得到的值为1 086.740 5 kJ/kg,即GB标准得到的干烟气热损失要比ASME标准得到的大。主要原因:GB标准在计算各种气体容积时,均将气体看做理想气体,这种满足工程计算精度要求的假设,在三原子比重较大的干烟气中,和实际气体存在偏差;而ASME标准通过实际烟气测量及相关元素分析计算气体容积,排除了烟气实际状况是否符合理想气体对计算造成的影响。

ASME标准将空预器入口温度选为基准温度,而GB标准选取的是送风机入口处大气温度,本例中前者温度14.8℃高于后者7℃,会引起输入的物理热不同,由此得到的烟气平均比热存在偏差,导致干烟气热损失也有偏差。

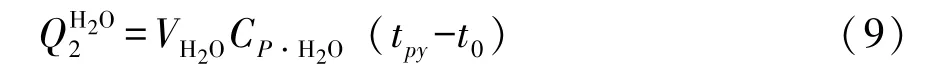

2.2 烟气中含水蒸气的显热损失

ASME标准中,将燃料中水分、空气中水分、燃料中氢燃烧生成水引起的热损失分列成主要的热损失项目;在GB标准中,将烟气中含水蒸气的显热损失与干烟气热损失共同组成排烟热损失。

2.2.1 燃料中水分引起的热损失

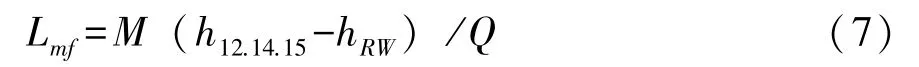

ASME标准中,入炉燃料中水分引起的热损失计算公式如下:

式中:M为试验煤收到基水分,%;h12.14.15为排烟中水蒸气焓,kJ/kg;hRW为基准温度下饱和汽焓,kJ/kg。

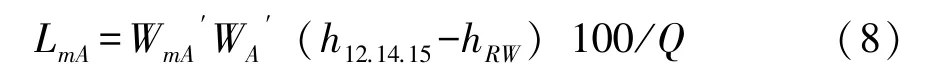

2.2.2 空气中水分引起的热损失

ASME标准中,空气中水分引起的热损失计算公式如下:

本例中,ASME标准中的4项损失:LG+Lmf+LH+LmA=5.612 2%;GB标准中的排烟热损失q2=5.457 2%,两者都是修正后的值。2种标准下的计算值相差不大。

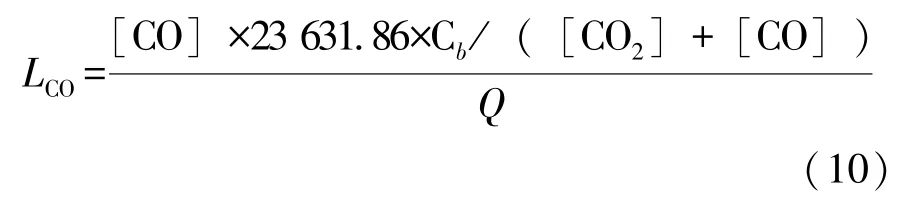

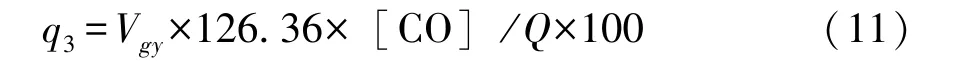

2.3 可燃气体未完全燃烧热损失

ASME标准中,生成CO造成的热损失:

GB标准中,可燃气体未完全燃烧热损失通常只考虑CO的损失量,公式如下:

2个标准都做了理想气体的假设,本例中ASME标准为LCO=0.115 4%;GB标准为q3=0.111 7%(修正前),q3c=0.107 5%(修正后)。2种标准的计算结果基本相似。

2.4 灰渣中未燃尽碳损失

ASME标准中,首先测定试验煤种中的收到基碳含量,然后测定飞灰和炉渣中的碳含量,用经验公式计算炉渣碳含量,再用总的碳含量减去炉渣中碳含量;GB标准中,测定飞灰和炉渣中的碳含量[5],用经验公式计算炉渣碳含量,结果即是灰渣未燃碳含量。

在碳的发热量选取上稍有不同,GB标准选取33 727 kJ/kg,而ASME标准选取33 730 kJ/kg,最后得到灰渣中未燃尽碳热损失。GB标准中,对灰渣中未燃尽碳损失做了相应的修正。

本例中ASME标准为Luc=0.356 9%;GB标准为q4=0.356 9%(修正前),q4c=0.448 3%(修正后)。两者试验值基本相似,GB修正值与ASME标准试验值相差较大,主要是因为设计煤种与试验煤种收到基灰分相差较大。

2.5 散热损失

ASME标准,在实际锅炉性能试验中,散热损失往往取自厂家给定值,或者根据机组容量和试验提供经验数据;GB标准,认为散热损失大体上只与锅炉机组的热负荷有关,在非额定工况下运行时的散热损失,通常需要乘以负荷修正系数,基本能反映我国目前机组的实际状况,即:

式中:Ded、D分别为额定蒸发量和实际蒸发量,t/h;q5,ed、q5分别为锅炉在额定蒸发量和实际蒸发量运行时的散热损失,%。

本例中,ASME标准为取自厂家给定值Lβ=0.185%;GB标准为通过计算得实际蒸发量下的散热损失q5c=0.338 3%(修正后)。

2.6 灰渣物理热损失

ASME标准中,往往局限于实际试验,各参数数值极小,测量十分不易,一般将灰渣物理热损失划为不可测量热损失范围内,由电厂用户和设备制造方商定。

GB标准中,通过计算炉渣、飞灰与沉降灰含量,排除锅炉设备带走的显热,来确定灰渣物理热损失。

本文中,ASME标准为取厂家给定值Lum=0.3%;GB标准为q6c=0.168%(修正后),两者看似相差很大,但将灰渣物理热损失与散热损失相加后,如Lβ+Lum=0.485%,q5c+q6c=0.506 3%,2种标准的计算结果相差不大。

3 结论

a.ASME标准和GB标准计算的试验锅炉热效率分别为93.299 2%和92.778 6%,修正后的效率分别为93.430 4%和93.228 5%,均低于设计值93.84%。原因为试验煤质的低位发热量低于设计值且排烟温度高于设计值。

b.2种标准计算的排烟损失、固体未完全燃烧热损失、机械未完全燃烧热损失等在数值上相近,并且散热损失与灰渣物理热损失之和也相差无几。灰渣中未燃尽碳损失试验值相差不大,但GB标准修正后,结果明显大于ASME标准值,主要是因为试验煤种和设计煤种收到基灰分相差较大。

c.ASME标准计算的热效率比GB标准计算的热效率要高,主要是因为试验时外界环境温度为7℃,而暖风机出口温度为14.8℃。选取的基准温度不同,干烟气热损失有偏差,导致最后结果存在偏差。

[1] 赵 斌,孙树翁.锅炉效率2种计算标准模型的比较[J].东北电力技术,2005,26(2):17-19.

[2] 魏 星,闫卫东,蒋 翀.锅炉主要参数对机组煤耗影响的分析和计算[J].东北电力技术,2007,28(6):1-6.

[3] 赵振宁,张清峰,赵振宙.电站锅炉性能试验原理、方法及计算[M].北京:中国电力出版社,2010.

[4] 綦明明,刘 武,肖 静,等.锅炉本体漏风对锅炉热效率的影响[J].东北电力技术,2015,36(1):47-48.

[5] 王莺歌.大型电站锅炉飞灰含碳量的调节与控制[J].东北电力技术,2007,28(11):25-28.

Analysis and Application on Calculation Method of Performance Test Efficiency for the Boiler of 600 MW

CHEN Peng⁃fei1,LENG Jie2,XU Shao⁃zong2,ZOU Tian⁃shu2,SHI Jun⁃rui1

(1.Shenyang Institute of Engineering,Energy and Power College,Shenyang,Liaoning 110136,China;2.Electric Power Research Institute of State Grid Liaoning Electric Power Co.,Ltd.,Shenyang,Liaoning 110006,China)

A given 600 MW unit boiler completes overhaul and put into operation in April 2014.Combined the boiler performance test data,boiler thermal efficiency are calculated by mechanical engineers boiler performance test with code ASME PTC 4.1 and the power plant boiler performance test procedures in China(GB 10184—1988).On the basis of calculation results,two kinds of standards with some important differences are analyzed and introduced.In order to better understanding for technical personnel,this paper is to pro⁃vide some reference to the calculation method of boiler efficiency.

600 MW unit;Performance test;Boiler efficiency calculation;Heat loss

TM621

A

1004-7913(2015)10-0049-04

陈鹏飞(1987—),男,硕士,主要从事电站锅炉燃烧调整、性能试验研究工作。

2015-06-30)