AP1000常规岛主机制造质量问题及典型案例分析

2015-06-06冀润景

冀润景

(中国电能成套设备有限公司,北京 100080)

AP1000常规岛主机制造质量问题及典型案例分析

冀润景

(中国电能成套设备有限公司,北京 100080)

对AP1000常规岛主机设备在制造过程中出现的质量问题进行总结分析,提出出现问题的几大类原因,逐一进行剖析并列举了典型案例,做了经验反馈。最后提出应对设备形成全环节进行质量控制的观点,对设备制造、监造单位有一定的参考意义。

常规岛主设备;质量问题;经验反馈

我国作为全球首批建设AP1000的国家,面临诸如设计固化、设备国产化等一系列挑战。核电厂的设备安全至关重要,而设备制造质量又是设备安全的重要前提。常规岛设备尽管涉及核安全较少,但其对电厂可用率的影响不可忽视,且其制造质量问题对工程建设的进度、投资都有一定影响。因此不可因其重要性相对核岛设备低而不予重视。

设备监造作为一项专项咨询类技术服务,在核电项目建设中发挥着重要管理作用。本文从监造角度对AP1000常规岛主机设备的质量问题进行总体分析,识别容易出现问题的环节,并针对典型质量问题进行经验反馈,提出解决问题的建议或措施,对监造单位和制造单位都有重要意义。

1 常规岛主设备制造质量问题总体分析

1.1 常规岛主设备情况及监造情况

AP1000常规岛汽轮机设备为国内某汽轮机厂引进、并与日本三菱重工技术联合制造的湿饱和半速机,机型TC6F-54,由1个高压模块、3个低压模块组成,每个缸都是2×10级双分流结构,末级叶片长1 371.6 mm[1]。本项目作为首批AP1000机组,汽轮机转动部件、隔板、主要阀门由三菱重工制造,汽缸、轴承座、凝汽器等由国内厂家制造。

为加强对设备制造阶段的质量控制,项目单位委托专业监造单位对主机设备实施全过程驻厂监造。监造过程的主要工作内容以质量计划为基础,通过设置质量监督点(包括R、W、H点)并予以实施[2],以实现对某一部件制造过程的质量控制监督。对于制造过程中出现的质量问题,通过不符合项进行管理。

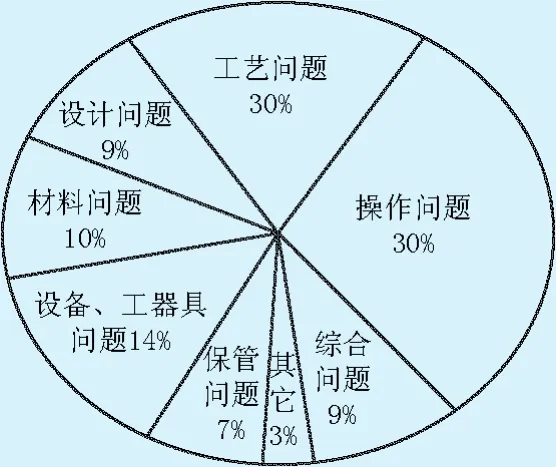

1.2 质量问题总体情况分析

截至目前,本项目2台主机国内制造部分共产生不符合项351个,将不符合项按产生原因进行分类,主要包括:操作问题、工艺问题、设备和工器具问题、材料问题、设计问题、综合原因及其他(见图1)。针对不符合项的主要产生原因及典型案例进行分析,并进行经验反馈。

图1 不符合项原因的权重

2 设计方面问题

本机组的原设计方为日本三菱,技术成熟。但国内厂家在技术转化过程中,对原设计只是简单照搬,理解不到位或缺乏质疑的态度[3]。同时在出现问题后,亦缺少同原设计方的沟通。如高压隔板套中分面螺栓孔加工后发现豁口,经确认图纸设计时该处过薄,加工时不可避免出现豁口,后续对图纸做升版处理。因此,在引进技术的项目上,作为受转让方,应做好技术文件的充分消化、吸收。以下介绍轴承箱润滑油管路焊接问题。

2.1 问题描述

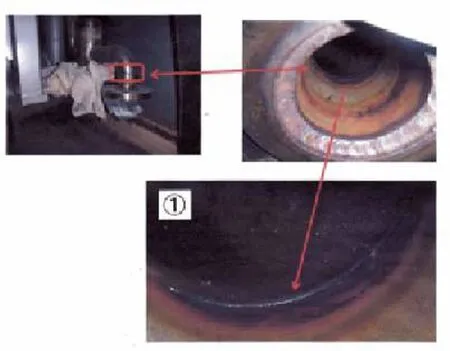

某日,安装现场发现1号机汽轮机前轴承内部润滑油管路对接焊缝内部存在未熔透、对接焊缝处间隙过大,对接处有错口等问题。经查,其他轴承箱内油管路都存在类似问题。同时对厂内刚刚焊接完成并安装在轴承箱内的油管路进行了排查,也发现了这些问题(见图2)。

2.2 原因分析

油管路材质为022Cr19Ni10不锈钢材料,采用手工电弧焊外侧单侧焊接,厂家针对这种材料的手工电弧焊进行过工艺评定。经分析,产生未焊透的原因在于图纸要求的坡口尺寸不合理。图纸要求50°V型坡口,钝边间隙0.5 mm,钝边间隙过窄造成未焊透,且单侧焊接时一侧焊接收缩产生变形导致背面的对接处间隙变大及错口。

图2 高压轴承箱内进油管下段管组焊接问题

该坡口尺寸为厂家引进三菱图纸,而三菱图纸的坡口尺寸是根据其自动焊方式制定,厂家在引进图纸后,未根据本厂不具备自动焊的实际条件对此进行吸收、消化,而是直接照搬,出现问题也未能与三菱取得有效确认。尽管勉强通过了工艺评定,但实际产品生产质量不过关,导致大量出现质量问题。特别是在安装现场的1号机组,由于已完成了轴承箱、轴承壳体等的安装和轴系找中工作,如重新施焊则需将轴承箱整体翻出,对工程进度影响很大。

2.3 处理情况

针对焊接坡口不合理的情况,重新进行了试验件的焊接和评估,优化了坡口尺寸,将钝边间隙调整为2.5 mm,由于焊接坡口属于焊接工艺规程的非重要参数,调整后不需进行工艺评定,原焊接工艺仍可执行。针对厂内的2号机组油管路,督促厂家按开启不符合项,从轴承箱上拆除管路,通过目视、内窥镜等手段进行了全面排查,若发现有未焊透或错口较大情况,则对该处焊缝割掉重新施焊。

对现场已完成安装的1号机组油管路,组织相关各方从以下几方面进行了论证,最终决定继续使用。

a.对管路强度的影响。一方面,出厂前进行了焊接部位的渗透探伤检查,并通过了0.56 MPa耐压试验(实际工作压力为0.34 MPa);另一方面,模拟未焊透结构的产品做了焊接试样,并进行了室温下拉伸试验,抗拉强度分别达到560 MPa和622 MPa。

b.未焊透结构对油管路压损的影响。经过计算,仅为20 Pa。

c.受热伸缩或振动时,焊接不良处导致裂纹的可能。一方面供油管路工作状态下温度较低,仅40℃左右,可忽略热膨胀或收缩应力影响;另一方面,设计上采取了相应的固定措施,避免管路产生振动。

d.间隙处异物沉积的可能[4]。经检查,相关部位过渡较为平滑且深度较小,不会出现异物沉积导致的冲洗不能及时完成的问题。

2.4 经验总结

一方面应强化与原设计方的沟通。存在疑义或不理解时,应务必与原设计方充分沟通,清楚后再开始工作,发现明显问题更不能轻易放过。另一方面,将管路焊缝的检查要求明确到相关工艺及后续质量计划中,细化质量计划,在后续产品制造中加强质量检查和监造。

3 工艺方面问题

主要包括2方面问题。一是大尺寸结构件的焊接、热处理、加工等过程变形控制不好,特别是对AP1000这种大容量机组,各部套件尺寸之大,是厂家首次遇到的,因此在工艺制定和控制方面存在薄弱环节。如低压缸和凝汽器喉部膨胀节的焊接位置,存在大量错口情况,最大达到近50 mm,给现场的焊接工作带来一定麻烦。二是一些特殊工艺存在不合理的地方以及工艺不能严格被执行,如本项目汽轮机轴瓦巴氏合金的浇注方面存在的问题[5]。关于轴承箱、润滑油箱内壁耐油漆质量的问题举例如下。

3.1 问题描述

润滑油系统设计上与其他机组的显著区别是对轴承箱、润滑油箱及其他油系统主要部件、与润滑油接触的部分均涂耐油漆。1号汽轮机轴承箱运至现场后,安装单位按要求对轴承箱进行了煤油渗漏试验,试验后发现内表面存在脱落问题。由于起皮后露出的底漆颜色(红色)与设计要求的油漆颜色(灰色)不同,后经调查,厂家在油漆选用上未严格按设计要求选择油漆品牌,在同类项目现场安装时,也发现了类似问题。对部分轴承箱和主油箱进行了漆膜厚度检查和附着力检查。

通过漆膜厚度检查发现厚度不均匀,平均油漆厚度经计算为330~350 μm,未满足110 μm的标准规范要求;而通过油漆附着力检查,按ISO4624—2004验收,前箱底部测试的两点分别为2.8 MPa和0 MPa(未受力直接拉开),不符合要求。

3.2 原因分析

一方面厂家在进行采购油漆时,未能严格执行设计方的规范要求,选用了国内某厂家生产的ETON#2100E牌号,而不是设计方指定的国外厂家ETON2100E牌号;同时也没有按相关要求(ASTM D5144)对2种油漆进行对比试验,以验证其可以相互替代[6]。

另一方面油漆的厚度、附着力不合格,说明涂漆过程中,存在工艺不合理或未能严格执行工艺的情况。特别是作为一种特殊工艺,油漆质量的好坏取决于工艺的正确性和执行程度。工艺中对表面喷砂处理后到开始涂漆的时间间隔要求、涂漆前表面清洁度要求、油漆调和的混合比、搅拌时间、熟化时间、环境要求、漆膜厚度等均有严格规定,这些细节中某一个未能被严格执行,都可能对最终油漆质量带来影响。

3.3 后续处理

在设计方指导下,对2种油漆进行了性能对比试验分析,认为不能互相替代。同时,设计方确认油系统内部油漆的必要性,对诸如轴承箱内吸入空气、漏入轴封蒸汽等可能情况,油漆的存在可防止生锈。各方决定,将轴承箱和主油箱等全部通过喷砂去除表面已涂油漆,再重新按设计要求的油漆品牌和规范进行涂漆。

在涂漆前,按轴承箱材质做了试板,按规范进行了涂漆,并进行了168 h泡煤油试验,经目视检测未出现气泡、脱落等情况。在完成主油箱涂漆后,选择部分部位采用划规器进行附着力检查,经确认符合ISO:0级验收要求[7]。通过这些试验,说明工艺没问题。

在整个重新涂漆中,细化质量计划要求,由监造单位对其进行了全过程跟踪监督,确保每项工艺要求均得到严格落实。

3.4 经验总结

对特殊工艺的任何变更,均需考虑是否需要进行相应的分析或评定,确保工艺的可靠性;同时,应严格执行工艺,并对工艺执行过程做好记录,以保证质量过程的置信度。

4 材料问题

主要存在2方面问题,一是材料供应商的选择和管理不到位,致使原材料的质量难以保证或失控;二是对主机厂家,自身的铸造能力不强,如厂家自行铸造的一些内部套,在后续加工、探伤中缺陷较多,挖缺补焊工作量大[8],控制不好时易产生变形,需花时间对铸件进行校形,对工程质量和进度造成一定影响。

4.1 问题描述

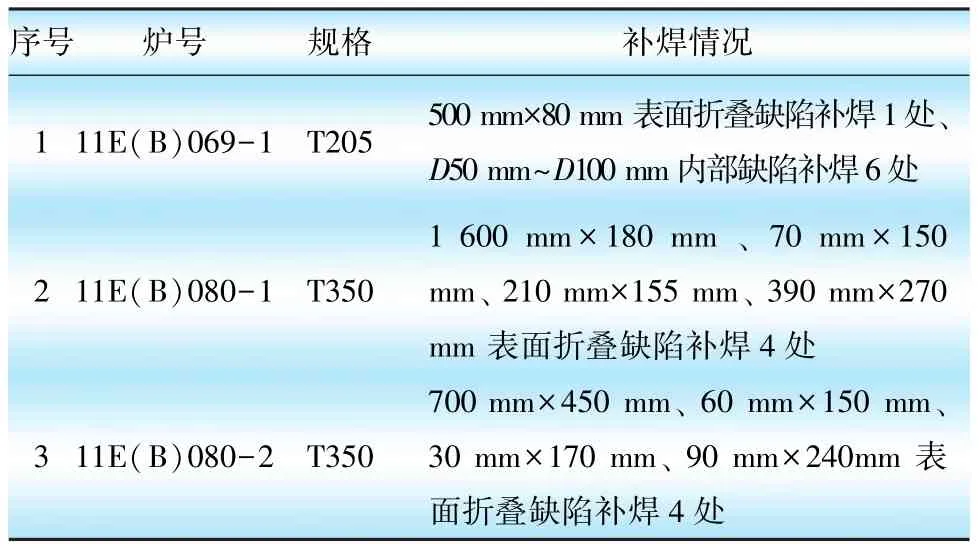

某分包厂供应的低压缸半环碳钢锻件入厂后粗加工时,其中3件发现大面积的补焊痕迹(见表1)。经与分包厂沟通,确实存在未按采购技术要求与厂家及用户取得沟通即进行了补焊的情况。

表1 半环锻件补焊情况

4.2 原因分析

一方面分包厂家工艺控制不理想,锻打前未做好钢锭表面清理,使表面的氧化层被压嵌入锻件表面,金属不能连接形成折叠缺陷;二是分包厂家在质保体系执行中存在不足,发现大面积缺陷后私自补焊;三是厂家对分包厂的控制不利,在验收环节上未能发现这些问题。

4.3 后续处理

开启不符合项,一方面通过对补焊记录、补焊WPS、工艺评定记录等进行检查,确保补焊按相关工艺执行(见表1);另一方面,按采购技术要求对3件半环进行了超声探伤和渗透探伤,确定补焊部位的质量情况,在此基础上让步接收。

4.4 经验总结

一是加强分包商的管理,选择优质或合同执行业绩较好的分包商;二是加强对分包商的质保体系监督及原材料的质量监督,包括加强验收环节的投入以及增设中间环节。作为监造单位,也应适度增强对分包部件的监督。

5 操作问题

主要体现在:一是操作人员的技能水平不高,不够认真;二是技术人员、工艺人员对操作人员的技术交底不到位;三是对引进项目外方的图纸表达习惯不同,操作人员对图纸和技术要求的理解不到位,如多次出现仪表接口开反、轴承顶轴油管焊反等情况。

5.1 问题描述

2号机组的2台MSR筒体在完成开孔后去除临时防变形工装时,因操作人员不按规定操作,即未使用气割留一定余量打磨去除,而是采用气刨完全去除后对母材补焊,在补焊前的磁粉探伤时发现2个MSR筒体分别有98处和72处缺陷,其中最深处为6~7 mm,最长约为230 mm,且分布在筒体主要接管的两侧,分布面积较大。

5.2 原因分析

一方面由于气刨时热输入大,伤及母材,造成线性缺陷;另一方面可能由于临时工装焊接前,忽视了预热环节,在焊接过程中形成裂纹。

5.3 后续处理

考虑到缺陷数量多、分布广,若补焊操作不当可能会造成筒体变形,在征求技术支持方意见后,决定采取手工电弧焊错列补焊,消缺后进行灵敏度较高的触头法磁粉探伤确认缺陷消除。同时,对这一处理方案,由监造单位组织召开专家评审会,进行审查确认。

5.4 经验总结

应加强对操作人员工艺执行纪律的教育和检查,避免出现按习惯操作、按经验操作等低级错误。

6 加工设备及工器具问题

主要包括:一是机床精度调整不当,如汽轮机高压缸上下半分缸加工时,由于龙门铣水平精度和垂直精度问题,合缸后先后暴露出开档位置的错牙和折线倾斜问题;二是加工设备的使用不当,典型的案例包括发电机定子冲片制造质量问题。

6.1 问题描述

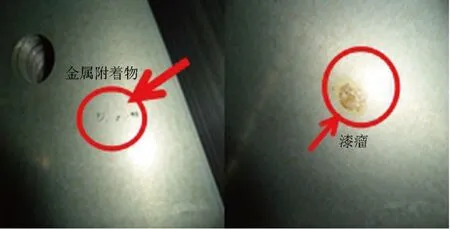

2号机组发电机定子冲片由国外某制造商完成成品制造后,运至国内进行定子铁芯压装。在压装前的开箱验收时抽查发现,冲片表面频繁出现黄色点状凸起(漆瘤)和黑色异物(后经检验有铁磁性,确认为金属附着物)。

根据供应商定子冲片技术要求:漆膜厚度平均2.0~5.0 μm,最小值1.0 μm,不允许有漆块等异物附着(实际涂漆较难控制,后续供应商澄清允许不大于30 μm的凸起)。实际抽查的7张冲片中,凸起漆膜厚度27~33 μm。另外,由于金属附着物可能在运行时振动脱落导致冲片间绝缘破坏[9],进而引致铁芯局部发热,有关技术要求明确规定不允许金属附着物存在(见图3)。

图3 定子冲片表面质量问题

6.2 原因分析

首先要求制造厂开启不符合项,对产生原因进行分析调查。冲片供应商的整个制造流程,包括“剪切、冲压、去毛刺、涂漆、加热、装载”等过程,均为自动化流水线生产。对金属附着物进行EPMA分析,判断其成分与冲片本身相同,经一系列分析和试验,发现在这批冲片生产中插入了其他紧急任务,恢复生产后,操作人员未将油漆回路的过滤器装入,使得供漆设备中聚集的毛刺中未除去的金属粉末在涂漆时粘附于冲片表面。漆瘤的形成则是由于供漆管孔被聚集的金属粉末部分阻塞,且供漆管位置较高,产生飞溅,未经过中间托盘和漆滚直接飞溅到冲片表面。

另外,由于冲片生产的自动化程度高,检查频次偏低,每一垛(约800余张)仅抽检1张,降低了在质量检查环节发现问题的可能性。

6.3 后续处理

考虑到本台机组冲片数量多,约22万余张,无法一一甄别其质量情况,故决定将其全部报废,重新生产。在重新生产中,供应商对冲片的工艺流程进行优化,采用双过滤器并联,用标签标示过滤器是否存在,并通过检测过滤器两端压差,使其状态可视,确保过滤器切实起到作用;增大去毛刺过程吸尘器的功率,减小金属粉末进入油漆的概率;降低供漆管高度,一旦有油漆飞溅将进入托盘。同时适度增大抽检比例。

6.4 经验总结

对于自动化程度较高的生产工艺,应制定专门措施加强对其生产线状态的监控,并减少对人的依赖。对于自动生产或数控机床生产的设备,从监造角度讲在重视产品质量同时,还需注意对机具状态的监督。

7 结束语

核电项目建设中,设备制造质量控制的重要性不仅在于工程建设质量保证上,还在于对核电工程质量置信度的建立上。本文总结了一期项目在设备制造中出现的质量问题,并进行经验反馈,对于制造或监造单位有一定的参考意义[9]。

通过这些案例,对产品制造质量的管理、控制方面,应做到“领导负责、全员参与”,不宜片面将质量责任归咎于质量人员。影响质量的因素很多,包括设计、工艺、制造、检查各个环节,应从体系上建立各个环节参与产品质量控制的规定并落实执行。作为监造单位,也应摈弃局限的思维,将监造工作延伸至设备形成全过程,以提升其竞争力。

[1] 谭宗立.哈汽—三菱重工AP1000核电汽轮机[J].汽轮机技术,2011,53(3):173-176.

[2] 许守澄.国产电力设备监造评述[J].中国电力,2009,42(5):44-47.

[3] 李 杰.AP1000汽轮机主要部件制造难点及监督[J].科技创业家,2013,4(9):69-70.

[4] 黄润泽.汽轮发电机组润滑油系统大流量热冲击法清洗[J].东北电力技术,1999,20(12):69-70.

[5] 冀润景.核电汽轮机轴瓦制造问题分析及改进[J].电力学报,2014,29(3):267-270.

[6] 李卫华.核电汽轮机主油箱内部油漆问题的监督[J].设备监理,2014,4(1):47-50.

[7] 宋相丽.涂层附着力的测定[J].上海涂料,2010,48(12):52-54.

[8] 郭红芳.核电用大型缸体铸件的制造与监督[J].一重技术,2009,9(6):58-60.

[9] 曲建国.定子铁心压紧系统比较[J].东北电力技术,2006,27(5):27-32.

Analysis of Manufacturing Quality Issues and Typic Cases for CI Main Equipment of AP1000

JI Run⁃jing

(China Power Complete Equipment Co.,Ltd.,Beijing 100080,China)

This paper summarizes and analyzes quality issues during manufacturing process of CI main equipment of AP1000.Cause of the issues are proposed and analysed,typic cases of each are introduced,experience feedback is made.The opinion of quality control through out whole process of equipment manufacturing has a significance for reference.

CI main equipment;Quality issue;Experience feedback

TM623

A

1004-7913(2015)01-0039-05

冀润景(1981—),男,硕士,工程师,主要从事核电设备监造技术及管理方面的工作。

2014-09-06)