高性能锡青铜叶轮铸件的研制

2015-06-06陈瑞峰

陈瑞峰,张 磊,常 磊

(国家知识产权局专利局专利审查协作河南中心,河南郑州 450000)

随着我国造船工业的快速发展,各种船用泵的品种和数量也不断增加。与此同时,长期以来在舰船动力泵主要零部件制造和应用中,存在的问题日趋突出地暴露出来[1]。叶轮铸件结构复杂,内腔形状复杂多变,尺寸精度要求高,而且不可能靠机械加工的方法来达到最终的要求,因而对铸造工艺提出了更高的要求[2]。ZCuSn3Zn8Pb6Ni1锡青铜合金具有良好的流动性,并且收缩率小,不易形成集中缩孔,因此特别适合铸造厚薄不均匀或结构较为复杂的零件。但是因为该合金结晶温度区间大,易产生糊状凝固,ZCuSn3Zn8Pb6Ni1铸件的组织较为疏松,强度和硬度偏低,延伸率不大[3]。在高压情况下容易产生渗水现象,只能用于制作压力较低的铸件。

王强松等人[4]在ZCuSn3Zn8Pb6Ni1铸造锡青铜的基础上加入了适量的钴和铁元素,研制了ZCuSn3Zn8Pb6NilFeCo合金。结果表明:添加l%~2%铁和0.5%~1.5%钴后,铸造组织明显得到细化,枝晶偏析得以消除,获得了细小的等轴晶,晶粒平均直径由3 mm以上细化到20μm-40μm,晶粒细化到l%以下;抗拉强度由210 MPa~240 MPa提高到400 MPa~460 MPa,而伸长率仍保持在20%以上;消除了锡的宏观偏析。

由于叶轮铸件结构复杂,表面粗糙度要求高,因此对铸造工艺也提出了更高的要求。从提高材料本身的强度和采用合适的铸造工艺两个方面入手,采用王强松等人研制的新型锡青铜合金ZCuSn3Zn8Pb6Nil FeCo,同时采用熔模制备壳型、真空熔炼、离心浇注等手段研制了尺寸精度高、性能优良的合格泵用叶轮铸件。

1 实验设备及工艺

实验设备采用115kW真空感应熔炼炉和50kW保温炉,实验所需的原材料:标准阴极铜(纯度99.9%),锌(纯度 99.95%),锡(纯度 99.95%),电解镍(纯度99.95%),铅(纯度99.99%),铁(纯度99.95%),钴(纯度99.95%)。材料表面使用砂纸进行去油、除锈处理,之后放入保温炉中进行烘干。

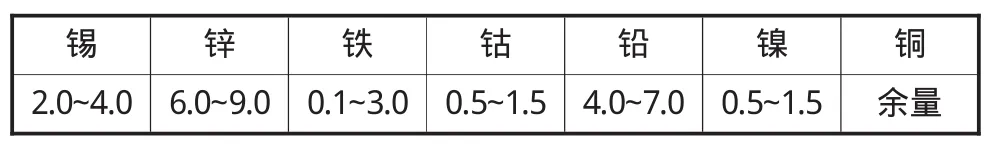

新合金ZCuSn3Zn8Pb6Ni1FeCo是在国标GB1176-1987铸造铜合金技术条件所规定的ZCuSn3Zn8Pb6Ni1化学成分的基础上添加铁和钴,其他合金元素的含量不变,见表1.

表1 ZCuSn3Zn8Pb6Ni1FeCo的化学成分(质量分数,%)

制备的叶轮铸件壁厚不均、内部形状复杂,其最大轮廓尺寸为190 mm,里面有6片大弧度的叶片,要求制备的叶轮具有高的力学性能,尺寸精度、内部组织致密和低的表面粗糙度,表面无气孔,内部缩松达到国家GB1176-87二级标准。工艺路线为:准备所需金属材料(纯铜和合金)→熔模制备(包括模具的设计制作、蜡模的制备及模壳的制备、模壳的焙烧)→锡青铜真空感应熔炼→离心浇铸→铸件冷却及清理。

2 熔模制壳、真空熔炼及离心浇注

浇冒系统的设计以及浇注方式的选取,对铸件的质量极为关键,在之前的实验中,将叶轮的浇注系统设置在外圆处,每个叶片处对应设置一个冒口,由于铸件中心部位较厚,外圆处冒口难以对其补缩,使得铸件中心产生缩孔,导致铸件报废;之后改进了浇冒系统,在叶轮的中心处设置大冒口,直接浇注,彻底解决了叶轮中心缩孔的问题[5]。

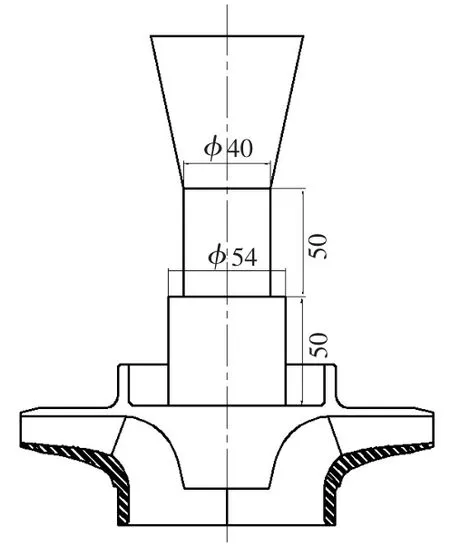

由于铸件高度不高,采用顶注并将冒口兼作浇口使用。叶轮的浇注系统如图1所示,以铸件中心轴为离心轴,浇注系统仅由一个上细下粗的直浇道组成。在离心浇注过程中,依靠离心力的作用,铸件充型效果好。将设计好的浇注系统与制备的蜡模连接起来,经过挂涂料撒砂、型壳干燥硬化、脱蜡、焙烧等工序制备熔模模壳,如图2所示。

图1 叶轮的浇注系统

图2 制备的浇口熔模模壳

铜合金的铸造收缩率定为1.5%,对于有加工精度要求的地方,根据线尺寸的大小,留1 mm~3 mm的加工余量。为了防止气孔的产生,采用木炭作为覆盖剂。干燥的木炭是铜合金中应用最为普遍的一种覆盖剂,木炭的主要作用是防止氧化,脱氧保温,但是木炭很容易吸附水分,必须在高温下除水。

熔炼设备为50 kg真空感应炉,真空度可达10-3数量级。将熔模模壳放在保温桶里放入电阻炉预热至一定温度,保温2 h.将配好的铜、锡、铅、镍、铁、钴以及木炭放在坩埚中,考虑到锌易挥发,所以采用二次加料机构加锌。完成以上的步骤后,关闭炉盖和炉门,进行合金的熔炼及浇注。

工艺过程为:铜+合金熔炼——(充氩)加锌静止——浇注。具体工艺为:抽真空到5 Pa后开始升温,升温到1 300℃保温20 min,然后降温至1 200℃充氩气加锌,保温5 min左右待金属液面平静后,开始进行浇注,浇注温度约1 150℃~1 250℃.离心机转速>180 r/min.

3 结果与分析

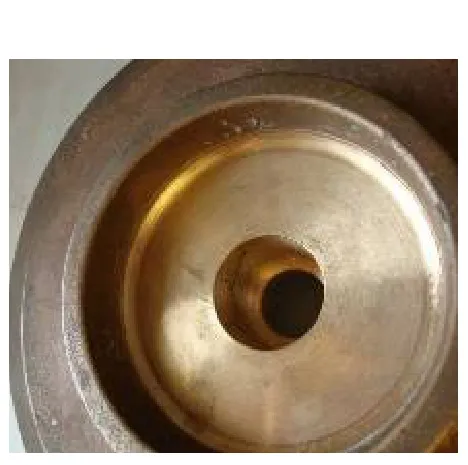

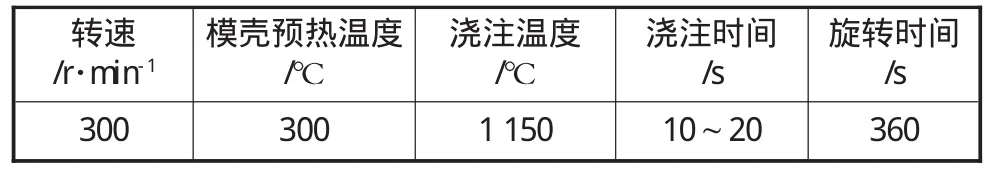

实验研究中采用了新型合金ZCuSn3Zn8Pb6NilFeCo及熔模制壳、真空熔炼、离心浇注工艺制备的叶轮铸件如图3所示,实验参数如表2所示,表3为改进后的工艺参数。

表2 实验的工艺参数

图3 叶轮铸件图

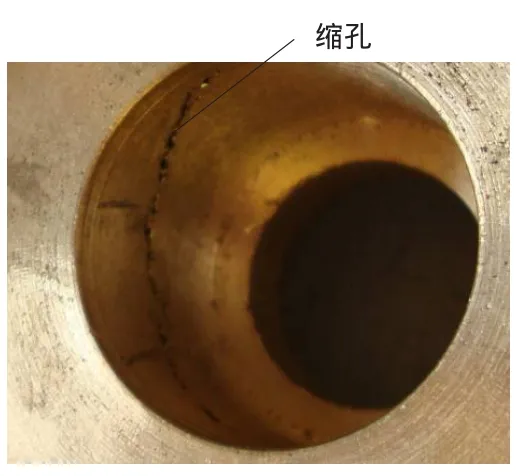

图4 叶轮局部放大图

表3 改进后的工艺参数

切断浇道后的铸件如图3所示,浇道中心存在一个大的中心孔穴,这是离心铸造的特点,孔穴旁边有一个大的气孔,将叶轮加工完成后,发现了缩孔缺陷如图4所示,分析缺陷产生的原因,一方面由于铸型的温度过高,在金属液浇入铸型后,凝固的过程持续的时间太长,导致了壁厚部位凝固的时间太长,得不到金属液的补缩,形成了缩孔。鉴于叶轮没有出现浇不足、冷隔等缺陷,所以将铸型的温度由800℃降为300℃,另一方面还可能是由于离心的转数低,所产生的离心压力也小,金属液在补缩的过程中克服阻力的能力也小,冒口不能很好地起到补缩作用,从而产生了缩孔缺陷,因此将离心转数由240 r·min-1提高至300 r·min-1.按照上述工艺制备的铸件如图5所示。

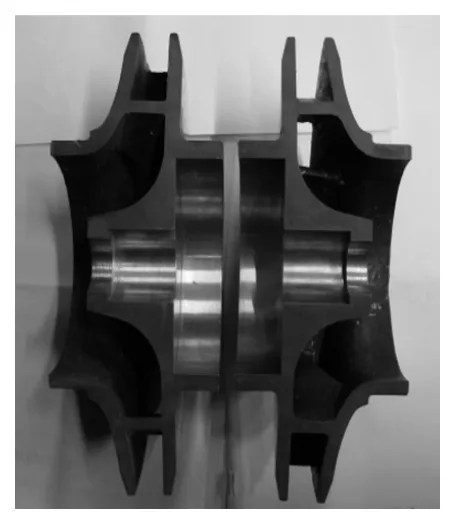

通过图5可以看出叶轮铸件表面质量光滑,充型完整,尺寸经测量符合图纸的要求。从图6的剖开图可以看到铸件内部无气孔、缩孔等宏观性缺陷,经高能探伤检测无贯通性缺陷的存在。

图5 叶轮铸件图

图6 叶轮铸件剖开图

4 结束语

研究制备的形状复杂船用通海泵的锡青铜叶轮铸件,由于采用了新型铜合金ZCuSn3Zn8Pb6Nil-FeCo,使合金材料的抗拉强度由180 MPa~230 MPa提高到400 MPa~450 MPa,而伸长率仍保持在20%以上,从成分上有效地控制了铸造后的组织;同时采用熔模造型、真空熔炼、离心浇注等相关的工艺及改进措施保证了制备出组织致密、性能优良的铸件。

[1]吴仁荣.舰船动力泵材料选用问题的讨论[J].舰船科学技术,2001(1):52-53.

[2]沈红卫,缪启才,寿洪苗.600MW汽轮机锡青铜主油泵叶轮的铸造[J].铸造工程造型材料,2003,27(3).

[3]陆树荪.有色铸造合金及熔炼[M].北京:国防工业出版社,1993.

[4]王强松,王自东,朱军军,等.铁和钴对ZCuSn3Zn8Pb6Ni1合金组织及性能的影响[J].铸造,2008,57(12):1251-1254.

[5]刘红兰.高铬铸铁窄流道叶轮的铸造工艺[J].铸造技术,2008,29(8):1140-1141.