下穿铁路既有线箱涵顶进施工关键技术

2015-06-05王传磊

王 传 磊

(中铁十七局集团第一工程有限公司,山西 太原 030032)

下穿铁路既有线箱涵顶进施工关键技术

王 传 磊

(中铁十七局集团第一工程有限公司,山西 太原 030032)

结合宁西增建二线(郑州局管段)K295+748涵洞施工实例,详细介绍了既有线箱涵顶进施工中的具体工艺流程和关键技术,并对各施工环节应注意的事项进行了分析,为类似工程施工提供了参考借鉴。

既有线,铁路,涵洞,顶进,施工技术

1 工程概况

中铁十七局集团公司承建的宁西增建二线(郑州局管段)NX2标K295+748涵洞设计为1孔3 m钢筋混凝土箱形涵,其中新建长度为8.06 m,顶进长度为14 m,为立交行人而设,涵洞轴线与线路正交。涵洞位置地形起伏较大,需将原地面下挖后再顶进,净高较低,开挖路基边坡对路基本体结构影响不大,采用16 m D型便梁对既有路基进行防护。

2 D型便梁架设原理

在桥位处既有线路两侧构筑便梁临时支撑桩,临时支撑桩达到设计强度后,安装D型施工便梁。列车在采用D型施工便梁加固后的既有线路上慢行通过,然后进行线下桥涵顶进作业施工。待桥涵作业施工完毕后,拆除便梁,恢复线路,列车恢复常速运行。

3 施工关键技术

3.1 D型梁支撑桩施工及受力检算

1)D型梁支撑桩施工。D便梁支撑桩基础采用C30钢筋混凝土桩基础,桩径1.25 m,护壁厚0.30 m,采用人工挖孔施工,桩顶设临时支座。支撑桩长度为10 m, 伸入涵身基底以下2.45 m,支撑桩边缘距既有线路中心1.875 m。

D便梁支撑桩开挖列入营业线Ⅲ级施工,慢行45 km/h下组织施工。支撑桩施工前先进行测量放样,根据便梁尺寸及涵洞里程利用全站仪及钢尺精确放出便梁支墩具体位置,确保涵洞顶进或接长轴线部分位于D型梁跨中。

2)D型梁支撑桩受力检算。按铁路桥涵设计规范中活载的换算均布活载,列车均布活载为10.4 t/m,由于是单线架空,钢便梁对称线路中心布置,每片纵梁承受列车活载10.4÷2=5.2 t/m;D16型钢便梁一孔重量(含配件)为48.9 t,单根纵梁承重24.45 t;施工荷载包括施工人员和操作机械重按0.01 t/m考虑。

作用在纵梁上的荷载为:Q=5.2×24+24.45+0.01×24=149.5 t。

便梁支点承力:Q1=149.5/2=74.75 t。

挖孔桩重量:Q2=π×0.925×0.925×10×2.5+1.5×1.5×1×2.5=72.79 t。

桩端受力:P=Q1+Q2=147.54 t=1 475.4 kN。

挖孔灌注桩(单桩)竖向极限承载力计算:

Quk=Qsk+Qpk=U∑ψsiqsiklsi+ψpqpkAp。

其中,Qsk为单桩总极限侧阻力特征值,kN;Qpk为单桩总极限端阻力特征值,kN;U为桩的周长,取护壁外周长5.809 m;qsik为桩侧第i层土的极限侧阻力特征值,本施组所采用桩长较短,仅穿越一个粉质粘土层,极限侧阻力特征值取值60 kN;qpk为极限端阻力特征值,粉质粘土属硬塑粘土,取值100 kPa;ψsi为大直径桩侧阻尺寸效应系数,粘性土取值0.84;ψp为端阻尺寸效应系数,取值0.81;Ap为桩端面积,Ap=π×0.925×0.925=2.69 m2。lsi为桩穿越第i层土的厚度,在本例中因土层单一,取桩的有效桩长。

根据以上公式计算如下:

Qsk=5.809×0.84×60×10=2 927.7 kN。

Qpk=0.81×100×2.69=217.9 kN。

Quk=2 927.7+217.9=3 145.6 kN>1 475.4 kN。

故桩长满足承载力要求。

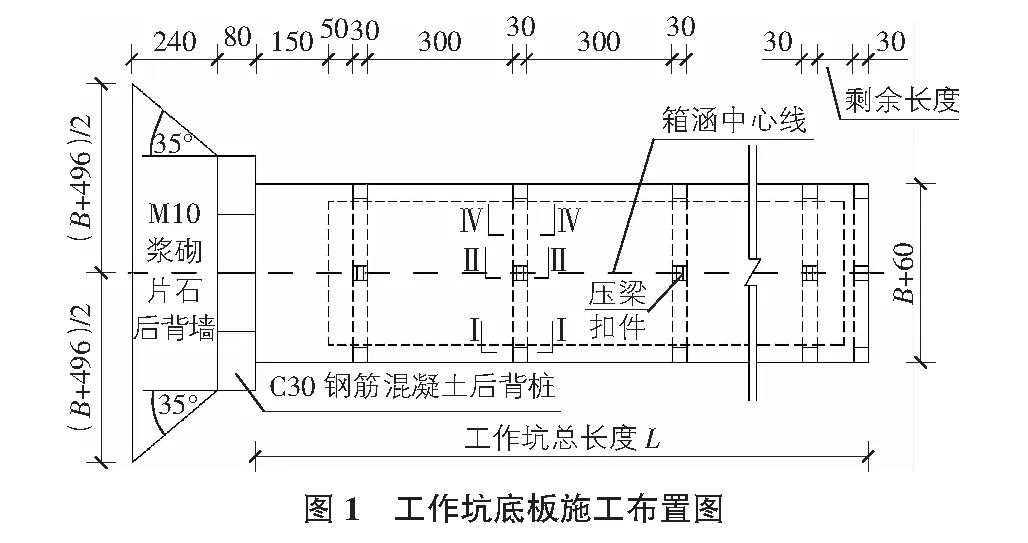

3.2 工作坑及底板施工

施工顺序:基坑清理→夯填碎石层→钢筋混凝土底板→润滑隔离层施工。

工作坑机械开挖至坑底标高30 cm,采用人工清理基坑。基坑清底后夯填10 cm厚的碎石垫层,防止底板不均匀下沉。钢筋混凝土底板制作前,先在板下挖出纵向、横向地锚梁,并予配筋,增加底板的抗滑能力;底板按设计要求设置钢筋,底板钢筋须与后背分配梁钢筋连接;为控制箱涵顶进的准确就位,在底板的两侧设置导向墩,用以控制箱涵顶进的中线偏离。导向墩在框体预制阶段暂不施工,以免导向墩影响箱涵预制,箱涵预制好后顶进前施工导向墩(工作坑底板施工布置图详见图1)。采取在底板面设5‰的上坡,防顶进扎头,来控制箱涵的顶进高程。底板润滑隔离层由上向下铺设顺序为:铺塑料布一层、铺石蜡(掺25%机油)面层、2 cm砂浆找平层。在其上铺塑料布一层,搭接方向以顶进方向为准,搭接宽度为0.5 m,并采用5 cm的塑料胶粘带粘结成整体。铺石蜡(掺25%机油),层厚4 mm,先将石蜡加热至160 ℃左右,再掺入25%左右的废机油,搅拌均匀后,用扁咀喷壶浇在底板上,用木板刮平,槽痕用喷灯烤合。

底板面标高按设计标高低2 cm控制,底层石蜡铺设完成后立即进行水泥砂浆抹面找平,砂浆找平由点到线,由线到面,确保底板顶面平整。

4 后背施工及受力检算

4.1 后背施工

框架涵顶进后背由后背墙、后背桩(C30混凝土)和后背填土三部分组成。

后背墙为M10浆砌片石,后背桩采用预制安装构件,根据安装要求,外形尺寸应力求准确,模板制作应采用相应措施,在安装时,桩后与后背墙保持5 cm左右的空隙,桩前与工钢组合横梁之间的缝隙用水泥砂浆堵塞应保证密贴以便均衡传力。后背填土尽量利用工作坑后方边坡上的原状土,不足部分借土填筑,保证桥涵顶进后背的稳定。后背布置见图2。

4.2 受力检算

顶力计算(按桥规第2—386条(2—132)式):

P=K[N1f1+(N1+N2)f2+2Ef3]。

其中,P为最大顶力,t;K为系数,取K=1.2;N1为涵顶上荷载,t,由于采用架空顶进,故该项为0;f1为涵顶部表面与顶部荷重之间的摩阻系数,取f1=0.3;N2为框构自重,t,N2=QL+10,Q为单位长度涵身自重,t/m,L为顶进涵长,m,10为机具、人群、刃角以及未能及时运走的土重等施工荷重;f2为框构底板与基底土摩阻系数,取f2=0.8;E为框构两侧土压力,t,箱顶土压e1=ξγH1,箱底土压e2=ξγH2,ξ=0.3,γ=1.9 t/m3,H1为轨底至箱顶高度,取H1=3.56,H2为轨底至箱底高度7.52,H2=H1+框构全高=3.56+H,E=(e1+e2)HL/2;f3为侧面摩阻系数,取f3=0.8。

N2=5.78×1×2.5×14+10=212.3 t;E=(0.3×1.9×3.56+0.3×1.9×7.52)×3.96×14/2=175.07 t;P=1.2×[0×0.3+(0+212.3)×0.8+2×175.07×0.8]=539.9 t。

设计给定顶力为1 726 t>539.9 t,所以满足要求。

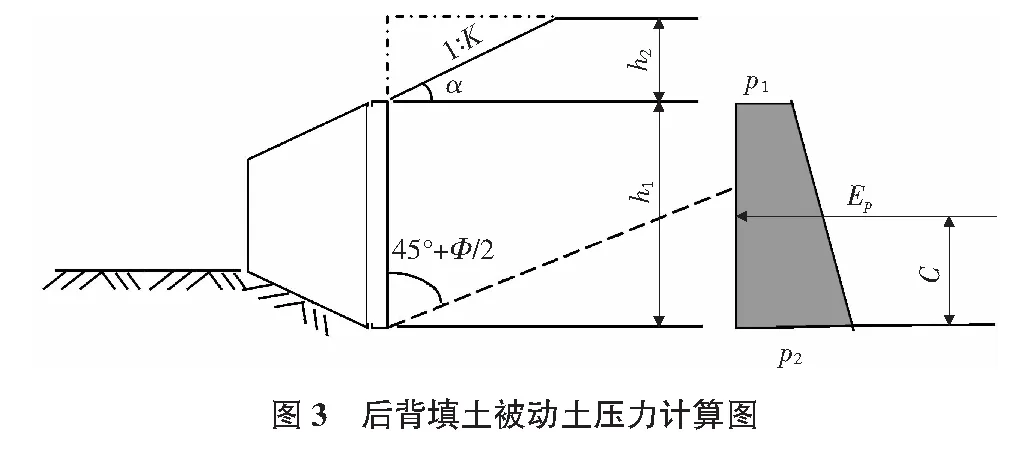

圬工后背检算。后背填土被动土压力计算见图3。

本墙背高度5.1 m,厚度2.4 m采用M10浆砌片石砌筑。

朗金被动土压力公式:

p=1/2γh2tg2(45°+Φ/2)。

其中,γ为后背填土容重,取1.7 t/m3;h1为墙体高度,取5.1 m;h2为墙顶覆土高,取1.25 m;Φ为土壤的内摩擦角,取30°。

上式是根据朗金假定的条件,墙是竖直的,墙是光滑的(δ=0),填土与墙顶平。

根据朗金被动土压力计算公式:

Ep=1/2×γ×h2×tg2(45°+Φ/2)/2=1.7×6.35×6.35×1.732/2=102.58 t/m。

后背桩与后背墙的摩擦力N3=(112×2.1+8.9×2.6+2.1)×0.7=183.9。

N=102.58×5+183.9=696.8 t;N=696.8 t>P=539.9 t,可行。

5 箱体顶进施工

5.1 箱体顶进

地基处理完成、箱体达到设计强度后进行顶进施工(见图4)。

1)顶力计算:本工程根据理论计算布置320 t顶镐2台,备用1台(一个涵洞),试顶时采用2台顶稿进行顶进,由1个液压控制台控制。

2)待箱体混凝土达到设计强度的100%时,基底处理合格后开始顶进。

3)箱涵顶进前,应对箱涵原始(预制)位置的里程、轴线及高程测定原始数据并记录。液压泵站应空转一段时间,检查系统、电源、仪表无异常后试顶。

4)顶进时每次作业循环进尺控制在0.5 m以内,每顶进一镐,均要进行高程和方向测量,发现问题及时研究、制定纠偏措施加以纠正,应及时处理,确保顶进质量。

顶进最终允许偏差(单向):框架桥中线控制允许偏差为±200 mm,框架桥高程允许偏差为+150 mm,-200 mm(查验标核实)。

顶进最终允许偏差(单向):顶进后要与既有涵洞顺接,上下及左右错缝不大于10 mm。

5.2 箱体顶进施工注意事项

1)每班交接前检查顶进设备是否良好,掌握箱体的方向和高低及线路情况,随班交接,以利顶进。

2)施工中加强便梁支墩的观测,在既有涵洞顶上设置固定点,在四个支墩固定位置上设置观测点,随时观测支墩的标高和位置情况,发现变化及时报施工负责人,并采取相应措施,避免事故发生。

3)在混凝土施工过程中,基础和涵身在同一断面设置的沉降缝必须位于同一竖直面上,沉降缝的宽度为30 mm,缝间填塞物按设计填塞。

5.3 涵后及有覆土涵洞涵顶土方回填

待涵洞顶进就位后,进行涵洞两侧回填。回填采用小型夯机夯实,回填料采用A组料,每20 cm一层夯实,为保证填筑高度不超过要求,在箱体外侧采用红油漆标注层高,每层高度间距为20 cm。填筑检查标准按照相应标高的路基标准进行控制,每填筑一层,均要报监理检验合格后方可进行下一层施工。线路投影正下方接近便梁(轨底下0.8 m)时不能压实地段,填筑砂夹碎石,填筑到设计标高后,进行线路恢复以及拆除便梁施工。在回填时,为保证填筑质量,同时为了在下步施工梯形节过程中,不致因填土形成的土坡塌落至梯形节基坑内,填土前,在涵洞轴线与线路夹角为锐角的一侧采用打设钢板桩或木桩的方式支挡回填土,桩长6 m,顺线路方向的整个回填范围内密布。桩外侧与涵端平齐。

6 结语

K295+748涵洞顶进施工中,我项目技术部门制定了详细的、可行的技术方案,计划部门对工序做了合理组织安排,物质设备部做好了材料设备的保障工作,安质部门制定了切实、周密的安全防护措施,其他业务部门积极配合,上下联动,顺利完成了顶进涵的施工,并取得了良好的经济效益和社会效益。

[1] 冯生华,张孚衍.城市地道桥顶入法施工[M].北京:中国建筑工业出版社,1982.

[2] 周水兴.路桥施工计算手册[M].北京:人民交通出版社,2001.

[3] 郑铁办[2013]50号,郑州铁路局营业线施工安全管理细则[S].

[4] 中铁十七局集团有限公司.宁西铁路NX2标项目部.顶进涵施工组织设计[Z].2012.

[5] 蒋永翔.铁路框架涵顶进施工技术[J].建筑施工,2013(8):71-72.

[6] 霍连祥.既有线顶进涵线路加固方法浅析[J].科技资讯,2011(3):42-43.

The key technology of underpass railway existing box culvert jacking construction

Wang Chuanlei

(FirstEngineeringLimitedCompany,ChinaRailway17thBureauGroup,Taiyuan030032,China)

Combining with the construction example of Ning-Xi build-out second line(Zhengzhou Bureau Management Section) K295+748 culvert, this paper introduced in detail the specific process and key technology of existing box culvert jacking construction, and analyzed the matters should pay attention to each construction link, provided reference for similar engineering construction.

existing railway, railway, culvert, jacking, construction technology

2015-01-13

王传磊(1980- ),男,工程师

1009-6825(2015)09-0173-03

U445

A